(54) СТАН ДЛЯ ПРОКАТКИ СЛЯБОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для горячей прокатки полосы | 1981 |

|

SU973209A1 |

| Способ прокатки горячекатаных полос на широкополосном стане | 1988 |

|

SU1544512A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| Литейно-прокатный агрегат | 1988 |

|

SU1576227A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ, ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ АГЛОМЕРАЦИОННОГО, ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2138557C1 |

| Непрерывный полосовой стан для прокатки широкой полосы | 1959 |

|

SU129607A1 |

| СПОСОБ УСТРАНЕНИЯ ДЕФЕКТОВ ПОВЕРХНОСТИ ЗАГОТОВОК ПЕРЕД ПРОКАТКОЙ | 2007 |

|

RU2378065C2 |

| Способ прокатки слябов из слитков | 1990 |

|

SU1731303A1 |

| Способ транспортировки слябов при прокатке транзитом | 1982 |

|

SU1031549A1 |

| Блюминг-автомат для прокатки блюмов и слябов | 1961 |

|

SU149376A1 |

1

Изобретение относится к металлургии, в частности к обработке металлов давлением, и может быть использовано при строительстве новых и реконструкции действующих обжимных станов.

Известны станы для прокатки слябов, содержащие машины огневой зачистки (МОЗ), установленные в потоке стана 1. К недостаткам этих станов относится то, что машины огневой зачистки, установленные в линии прокатного стана, работают .,по жесткой технологии и зачищают поверх ность по всей длине и ширине слябов. При этом, чем больше обрабатываемая поверхность, тем большее количество металла теряется при постоянной глубине зачистки. Потери металла в зависимости от глубины зачистки колеблются от 1,15%, при глубине зачистки 1 мм, размерах слябов 200x1320x9000 мм - до 5,75% при глубине зачистки 5 мм и размерах слябо4 200x1320x9000 мм. На практике глубина зачистки остается постоянной и составляет 1,5-2 мм. Это приводит к потере до 2,3% металла. Свыше 40% слябов, зачищенных на глубину 1,5-2 мм, из низколегированных марок стали и 10%

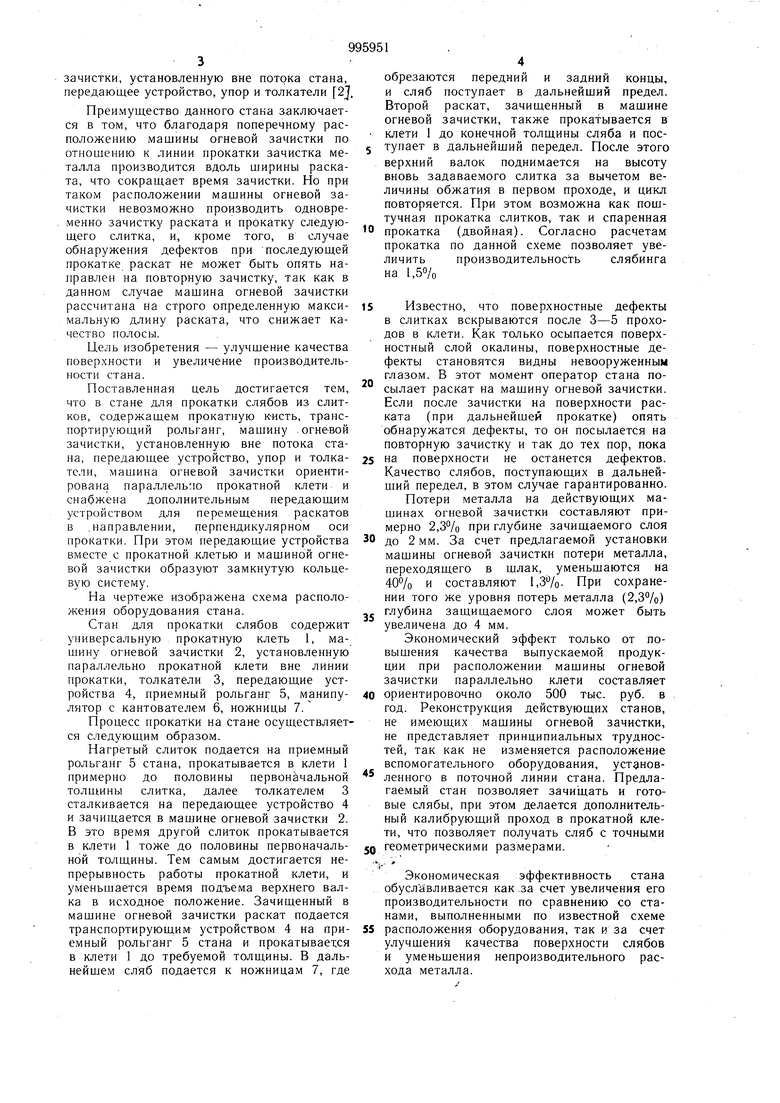

слябов из углеродистых марок стали требуют дополнительной ручной зачистки, что приводит к увеличению себестоимости продукции. При увеличении глубины зачистки до 4-5 мм машина огневой зачистки, установленная в потоке слябинга, является узким местом. Наличие, в слябах поверхностных дефектов особо . ощутимо при производстве полос толщиной 2-3 мм на непрерывных широкополосных станах, когда поверхностные дефекты могут раскатываться на многие метры. Как правило, полосы толщиной 2-3 мм, прокатываемые на непрерывных широкополосных станах, предназначены для производства холоднокатаного листа и жести. Наличие поверх15 ностных дефектов приводит к повышенному браку на станах холодной прокатки, что отрицательно сказывается на себесто{..имости продукции. Из-за дефектов «плены из 2 группы отделки поверхности в 3 группу переводится более 20% холоднокатаного листа, что составляет 80 тыс. т в год. Наиболее близким к изобретению является стан для прокатки слябов из слитков, содержащий прокатную кисть, транспортирующий рольганг, машину огневой зачистки, установленную вне потока стана, передающее устройство, упор и толкатели 2j, Преимущество данного стака заключается в том, что благодаря поперечному расположению машины огневой зачистки по отношению к линии прокатки зачистка металла производится вдоль ширины раската, что сокращает время зачистки. Но при таком расположении машины огневой зачистки невозможно производить одновременно зачистку раската и прокатку следующего слитка, и, кроме того, в случае обнаружения дефектов при последующей прокатке раскат не может быть опять направлен на повторную зачистку, так как в данном случае машина огневой зачистки рассчитана на строго определенную максимальную длину раската, что снижает качество полосы. Цель изобретения - улучшение качества поверхности и увеличение производительности стана. Поставленная цель достигается тем, что в стане для прокатки слябов из слитков, содержащем прокатную к-исть, транспортирующий рольганг, машину .огне-вой зачистки, установленную вне потока стана, передающее устройство, упор и толкатели, машина огневой зачистки ориентирована параллельно прокатной клети и снабжена дополнительным передающим устройством для перемещения раскатов в .направлении, перпендикулярном оси прокатки. При этом передающие устройства вместе с прокатной клетью и машиной огневой зачистки образуют замкнутую кольцевую систему. На чертеже изображена схема расположения оборудования стана. Стан для прокатки слябов содержит универсальную прокатную клеть 1, машину огневой зачистки 2, установленную параллельно прокатной клети вне линии прокатки, толкатели 3, передающие устройства 4, приемный рольганг 5, манипулятор с кантователем 6, ножницы 7. Процесс прокатки на Стане осуществляется следующим образом. Нагретый слиток подается на приемный рольганг 5 стана, прокатывается в клети 1 примерно до половины первоначальной толщины слитка, далее толкателем 3 сталкивается на передающее устройство 4 и зачищается в мащине огневой зачистки 2. В это время другой слиток прокатывается в клети 1 тоже до половины первоначальной толщины. Тем самым достигается непрерывность работы прокатной клети, и уменьшается время подъема верхнего валка в исходное положение. Зачищенный в мащине огневой зачистки раскат подается транспортирующим устройством 4 на приемный рольганг 5 стана и прокатывается в клети 1 до требуемой толщины. В дальнейщем сляб подается к ножницам 7, где обрезаются передний и задний концы, и сляб поступает в дальнейший предел. Второй раскат, зачищенный в мащине огневой зачистки, также прокатывается в клети 1 до конечной толщины сляба и поступает в дальнейший передел. После этого верхний валок поднимается на высоту вновь задаваемого слитка за вычетом величины обжатия в первом проходе, и цикл повторяется. При этом возможна как поштучная прокатка слитков, так и спаренная прокатка (двойная). Согласно расчетам прокатка по данной схеме позволяет увеличить производительность слябинга на 1,50/0 Известно, что поверхностные дефекты в слитках вскрываются после 3-5 проходов в клети. Как только осыпается поверхностный слой окалины, поверхностные дефекты становятся видны невооруженным глазом. В этот момент оператор стана посылает раскат на машину огневой зачистки. Если после зачистки на поверхности раската (при дальнейшей прокатке) опять обнаружатся дефекты, то он посылается на повторную зачистку и так до тех пор, пока на поверхности не останется дефектов. Качество слябов, поступающих в дальнейший передел, в этом случае гарантированно. Потери металла на действующих машинах огневой зачистки составляют примерно 2,3% при глубине зачищаемого слоя до 2мм. За счет предлагаемой установки машины огневой зачистки потери металла, переходящего в шлак, уменьшаются на 40% и составляют 1,3%. При сохранеНИИ того же уровня потерь металла (2,3%) глубина защищаемого слоя может быть увеличена до 4 мм. Экономический эффект только от повыщения качества выпускаемой продукции при расположении машины огневой зачистки параллельно клети составляет ориентировочно около 500 тыс. руб. в год. Реконструкция действующих станов, не имеющих машины огневой зачистки, не представляет принципиальных трудностей, так как не изменяется расположение вспомогательного оборудования, уст новленного в поточной линии стана. Предлагаемый стан позволяет зачищать и готовые слябы, при этом делается дополнительный калибрующий проход в прокатной клети, что позволяет получать сляб с точными геометрическими размерами, Экономическая эффективность стана обуславливается как за счет увеличения его производительности по сравнению со станами, выполненными по известной схеме расположения оборудования, так и за счет улучшения качества поверхности слябов и уменьшения непроизводительного расхода металла.

Предлагаемая схема стана может быть эффективно использована при проектировании не только слябингов, но и блюмингов.

Возможно также использование этой схемы применительно к черновым группам (черновым клетям) непрерыйных (полунепрерывных) широкополосных и толстолистовых станов горячей прокатки.

Формула изобретения

Стан для прокатки слябов, содержащий прокатную клеть, транспрртирующий рольганг, машину огневой зачистки, установленную вне потока ctaHa, передаюш.ее устройство, упор и толкателн, отличающийся т&ы, что

Г6 б

с целью улучшения качества поверхности сля бов, увеличения производительности стана, машина огневой зачистки ориентирована параллельно прокатной клети и снабжена дополнительным передаюшим устройством

5 для перемещения раскатов в направлении, перпендикулярном оси прокатки, при этом передающие устройства вместе с прокатной клетью и машиной огневой зачистки образуют замкнутую кольцевую систему. Источники информации,

0 принятые во внимание при экспертизе

Авторы

Даты

1983-02-15—Публикация

1981-07-31—Подача