Изобретение относится к литейному производству, преимущественно к технологии получения отливок из магнитных сплавов со столбчатой структурой, и может быть использовано при литье титаносодержащих сплавов.

Цель изобретения - повышение магнитных свойств и выхода годного за счет повышения качества столбчатой структуры.

Предлагаемый способ включает расплавление шихтовых материалов, содержащих отходы предыдущих плавок, доведение расплава до заданного состава, запивку керамических форм, при

этом отходы предыдущих плавок в количестве 70-95% от массы плавки предварительно переплавляют и отпределяют химический состав по всем основным элементам.

i

После расплавления отходов сплав перегревается до 1760-1780°С, выдерживается в течение 1-2 мин, после чего температура его понижается до 1640-1660 С, производится подшихтовка свежими материалами в количестве 5-30% и выдержка при этой температуре в течение 5-10 мин, затем следует заливка сплава в форму.

О 3

05 Oi GO

Пример. Магниты размером 92 ч мм готовят из сплава типа ШДК35Т5БА. Столбчатую структуру получают по высоте заготовки (42 мм). Плавку сплава осуществляют в индукционной печи ИСТ-016. Химический состав сплава следующий, мас.%: алюминий 7,2, никель 14, кобальт 35, медь 3,7, углерод 0,05, титан 5, сера 0,3, же- йезо остальное. Литейный возврат, включающий элементы литниковой системы, а также дефекты заготовки со всех Стадий обработки в количестве 60 кг переплавляют в индукционной печи и (разливают по изложницам. Масса каж-1 Дого слитка 3-5 кг.

Состав сплава по основным компонентам определяют рентгено-спектраль- ным методом, а содержащие углерода и серы - химическим. Шихта состоит Из слитков сплава известного химичес- |кого состава и свежих шихтовых материалов в соотношении 90:10. Слитки загружают в индукционную печь, расплавляют и перегревают до 1770°С + ±10°С, после чего выдерживают в течение 2 мин. Затем температуру расплава понижают до 1640-1660 0, добавляют свежие шихтовые материалы и, после выдержки при этой температуре в течение 6 мин производят заливку огнеупорных форм, нагретых до 1300 С и установленных на водоохлаждаемый холодильник. После окончания кристаллизации и охлаждения отливки выбирают из форм, затачивают и подвергают механической и термомагнитной обработке.

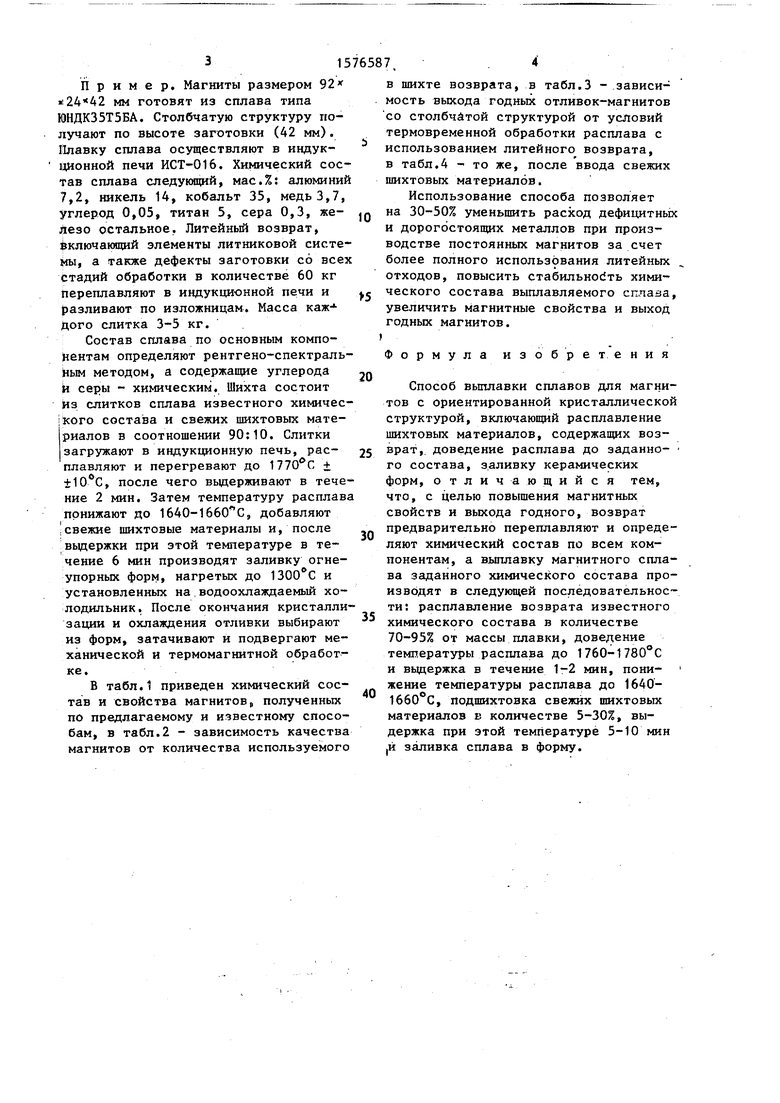

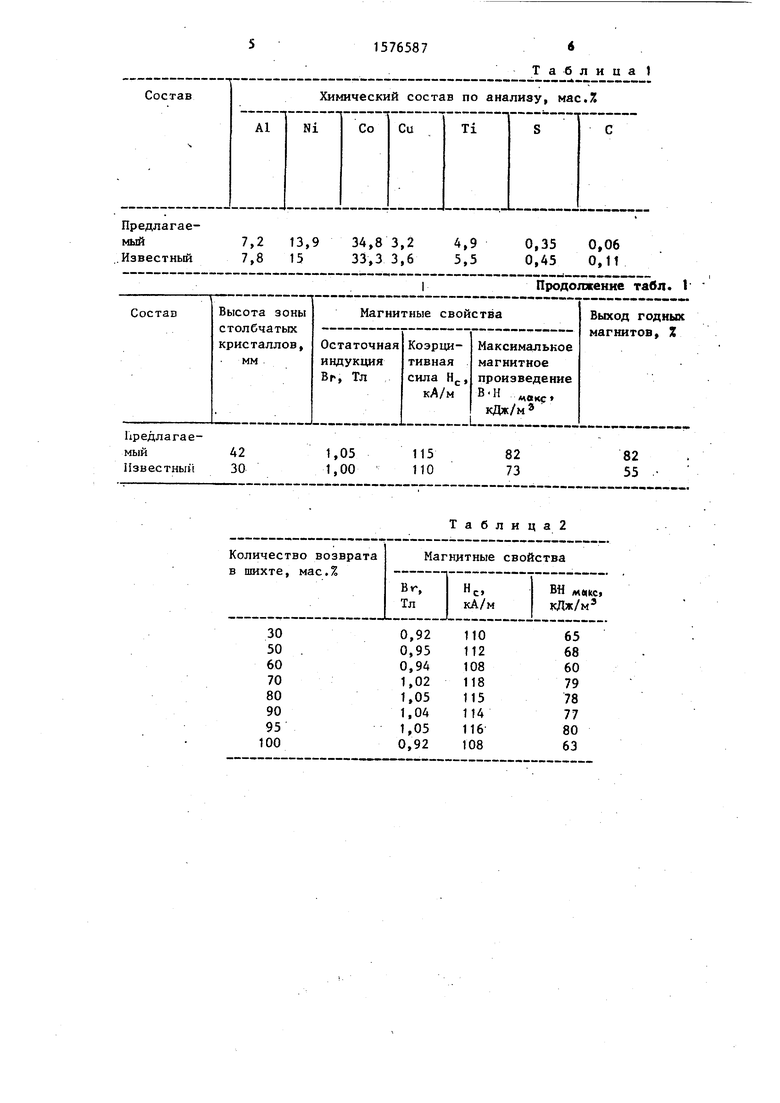

В табл.1 приведен химический состав и свойства магнитов„ полученных по предлагаемому и известному способам, в табл.2 - зависимость качества магнитов от количества используемого

5

0

5

0

5

0

в шихте возврата, в табл.3 - зависимость выхода годных отливок-магнитов со столбчатой структурой от условий термовременной обработки расплава с использованием литейного возврата, в табл.4 - то же, после ввода свежих шихтовых материалов.

Использование способа позволяет на 30-50% уменьшить расход дефицитных и дорогостоящих металлов при производстве постоянных магнитов за счет более полного использования литейных отходов, повысить стабильность химического состава выплавляемого сплава, увеличить магнитные свойства и выход годных магнитов.

Формула изобретения

Способ выплавки сплавов для магнитов с ориентированной кристаллической структурой, включающий расплавление шихтовых материалов, содержащих возврат,, доведение расплава до заданно- го состава, заливку керамических форм, отличающийся тем, что, с целью повышения магнитных свойств и выхода годного, возврат предварительно переплавляют и определяют химический состав по всем компонентам, а выплавку магнитного сплава заданного химического состава производят в следующей последовательности: расплавление возврата известного химического состава в количестве 70-95% от массы плавки, доведение температуры расплава до 1760-1780°С и выдержка в течение 1-2 мин, пони- жение температуры расплава до 1640- 1660 С, подшихтовка свежих шихтовых материалов в количестве 5-30%, выдержка при этой температуре 5-10 мин jri заливка сплава в форму.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ ПРОИЗВОДСТВА ЛИТЫХ ПОСТОЯННЫХ МАГНИТОВ | 2005 |

|

RU2323268C2 |

| Способ получения полуфабрикатов из жаропрочного сплава Х25Н45В30 | 2019 |

|

RU2719051C1 |

| Способ производства жаропрочных сплавов на основе никеля (варианты) | 2017 |

|

RU2682266C1 |

| Способ изготовления отливок | 1985 |

|

SU1306641A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2011 |

|

RU2470081C1 |

| Способ регулирования температурного режима установки для получения слитков направленной кристаллизацией | 1982 |

|

SU1088875A1 |

| СПОСОБ ПЕРЕПЛАВА ОТХОДОВ СЛОЖНОЛЕГИРОВАННЫХ СПЛАВОВ | 1993 |

|

RU2031132C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕЗУГЛЕРОДИСТЫХ ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2004 |

|

RU2274671C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ ДЕТАЛЕЙ С ГРАНУЛЯРНОЙ СТРУКТУРОЙ | 2007 |

|

RU2375147C2 |

| Сплав для постоянных магнитов | 1985 |

|

SU1404547A1 |

Изобретение относится к литейному производству, преимущественно к технологии получения отливок из магнитных сплавов со столбчатой структурой, и может быть использовано при литье титаносодержащих сплавов. Цель изобретения - повышение магнитных свойств и увеличение выхода годного. Способ включает предварительный переплав возврата, определение его химического состава по всем компонентам и выплавку магнитного сплава заданного химического состава в следующей последовательности: расплавление возврата известного химического состава в количестве 40-95% от веса плавки, доведение температуры расплава до 1760-1780°С, выдержка в течение 1-2 мин, понижение температуры расплава до 1640-1660°С, подшихтовка свежих шихтовых материалов в количестве 5-30%, выдержка при этой температуре 5-10 мин и заливка сплава в форму. 4 табл.

Продолжение табл. I

Таблица2

1700

1680

1660

1640

1620

ТаблицаЗ

Таблица4

35 32 36 34 11 37 38 34 10 80 83 41 15 77 81 39 20 36 37 31

| Патент США № 3615916, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ выплавки магнитотвердых сплавов | 1980 |

|

SU901322A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-07-07—Публикация

1988-06-10—Подача