315779

Изобретение относится к литейному

производству, в частности к получению деталей совмещенными методами литья и прессования,,

Цель изобретения - получение отли

вок с повышенными механическими свойствами на отдельных участках.

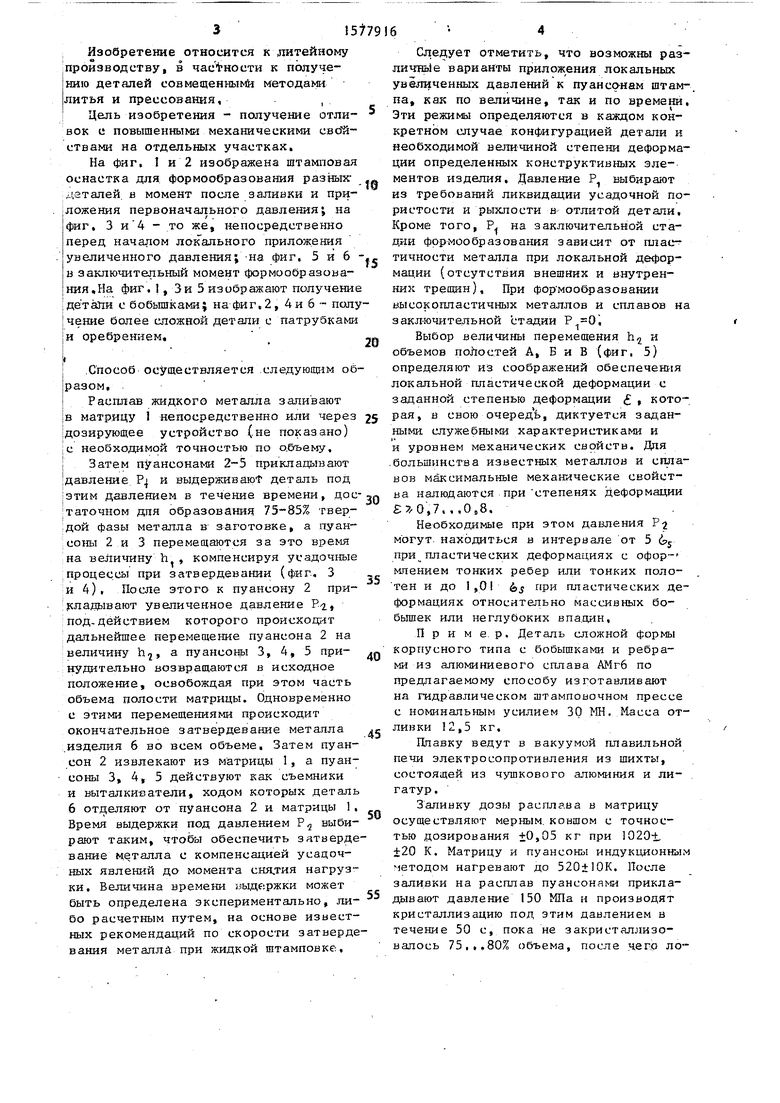

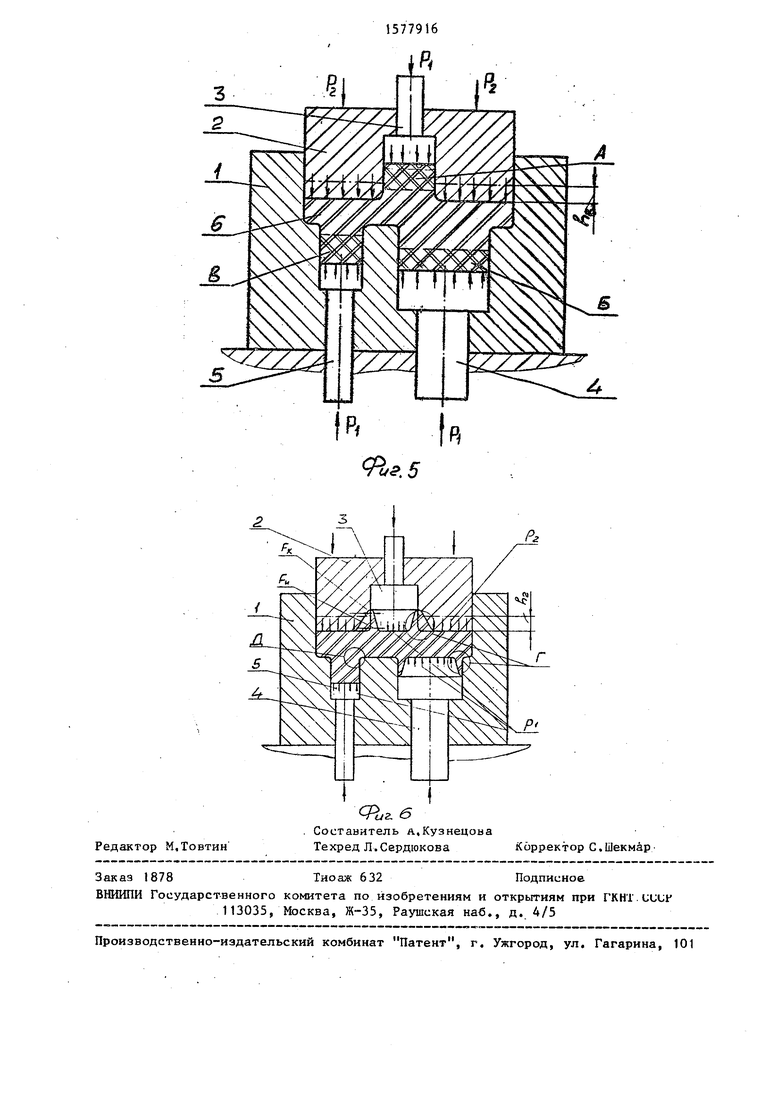

На фиг. 1 и 2 изображена штамповал оснастка для формообразования разньпг лэталей в момент после запивки и приложения первоначального давления; на фиг, 3 - то же, непосредственно перед началом локального приложения увеличенного давления; на фиг, 5 и 6 в заключительный момент формообразования. На фиг. 1 , Зи 5 изображают получение детали с бобышками; на фиг, 2, 4 и 6 - получение более сложной детали с патрубками и оребрением,

i

Способ осуществляется следующим образом.

Расплав жидкого металла заливают в матрицу 1 непосредственно или через дозирующее устройство (не показано) с необходимой точностью по объему.

Затем пуансонами 2-5 прикладывают давление P.J и выдерживают деталь под этим давлением в течение времени, дос- таточном для образования 75-85% твердой фазы металла в заготовке, а пуансоны 2 и 3 перемещаются за это время на величину h , компенсируя усадочные процессы при затвердевании (фиг. 3 и 4), После этого к пуансону 2 прикладывают увеличенное давление PI под-действием которого происходит дальнейшее перемещение пуансона 2 на величину п2, & пуансоны 3, 4, 5 при- нудительно возвращаются в исходное положение, освобождая при этом часть объема полости матрицы. Одновременно с этими перемещениями происходит окончательное затвердевание металла изделия 6 во всем объеме. Затем пуансон 2 извлекают из матрицы 1, а пуансоны 3, 4 5 действуют как съемники и выталкиватели ходом которых деталь 6 отделяют от пуансона 2 и матрицы 1, Время выдержки под давлением Р2 выбирают таким, чтобы обеспечить затвердевание металла с компенсацией усадочных явлений до момента снятия нагрузки. Величина времени выдержки может быть определена экспериментально, либо расчетным путем, на основе известных рекомендаций по скорости затвердевания металла при жидкой штамповке.

5

,fl .

25

,Q Q5 50

16 4

Следует отметить, что возможны различные варианты приложения локальных увеличенных давлений к пуансонам штам-. па, как по величине, так и по времени. Эти режимы определяются в каждом конкретном случае конфигурацией детали и необходимой величиной степени деформации определенных конструктивных элементов изделия. Давление Р1 выбирают из требований ликвидации усадочной пористости и рыхлости в отлитой детали, Кроме того, P.J на заключительной стадии формообразования зависит от пластичности металла при локальной деформации (отсутствия внешних и внутренних трешин). При формообразовании высокопластичных металлов и сплавов на заключительной стадии Р 0,

Выбор величины перемещения h2 и объемов полостей А, Б и В (фиг, 5) определяют из соображений обеспечения локальной пластической деформации с заданной степенью деформации Ј , которая, в свою очередь, диктуется заданными служебными характеристиками и и уровнем механических свойств. Для большинства известных металлов и сплавов максимальные механические свойства налюдаются при степенях деформации Ј7/0,7. . .0,8.

Необходимые при этом давления PI могут находиться в интервале от 5 6S при пластических деформациях с офор- млением тонких ребер или тонких полотен и до 1,0 при пластических деформациях относительно массивных бобышек или неглубоких впадин,

Пример. Деталь сложной формы корпусного типа с бобышками и ребрами из алюминиевого сплава АМгб по предлагаемому способу изготавливают на гидравлическом штамповочном прессе с номинальным усилием 30 МН. Масса отливки 12,5 кг.

Плавку ведут в вакуумой плавильной печи электросопротивления из шихты, состоящей из чушкового алюминия и лигатур.

Заливку дозы расплава в матрицу осуществляют мерным ковшом с точностью дозирования ±0,05 кг при 1020-+, ±20 К. Матрицу и пуансоны индукционным методом нагревают до 520+1 ОК. После заливки на расплав пуансонами прикладывают давление 150 МПа и производят кристаллизацию под этим давлением в течение 50 с, пока не закристаллизовалось 75,,,80% объема, после чего ло

515

кально повышают давление (на пуансоне 2) до 220 МПа и осуществляют окончательное формообразование детали в течение 15 с на величину хода 9,5 мм причем в зонах сопряжения основания корпуса с бобышками степень деформации за счет освободившегося объема под пуансонами 3, 4 и 5 составляет 0,75 (фиг, 6). i

Механические свойства алюминиевого сплава в пластически деформированных зонах следующие: МПа; 602 320 МПа; V-20%, а ь не деформированных зонах (дне и стенках корпуса) МПа; 6C, МПа; «А 7%; ,

По сравнению с известным способом формообразования путем комбинации литья с кристаллизацией под давлением и штамповки изобретение позволяет добиться избирательного повышения механических свойств в конструктивных элементах и зонах их сочленения, снизить удельные УСИЛРЯ окончательного формообразования. Повышение давления в период окончания кристаллизации в локальных участках детапи дает возможность осуществления пластичес

0

9

5

0

5

166

кой деформации в тех зонах детали, старые подвергаются наиболее высоким, силовым нагрузкам .при эксплуатации, При этом степень пластической дефор-- мации Ј.-0,7,..0,8 для большинства конструкционных металлов и сплавов позволяет разрушить первичные литые кристаллиты, залечить дефекты литой структуры и поднять уровень механических свойств в указанных зонах до свойств штампованного металла,

Формула изобретения

Способ жидкой штамповки деталей, включающий залинку металла в матрицу, кристаллизацию металла под давлением и окончательное формообразование под повышенным давлением, отличающийся тем, что, с целью получения отливок с повышенными механические свойствами на отдельных участках, повышенное давление прикладывают ранее полного окончания кристаллизации металла к локальным участкам с выдавливанием металла в упрочняемые зоны отливки до достижения в них пластической деформации Ј /0,7 .. .0,8,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ЖИДКОЙ ШТАМПОВКИ И ГОРЯЧЕЙ ДЕФОРМАЦИИ | 2002 |

|

RU2233728C1 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2033309C1 |

| Способ литья под регулируемым давлением | 1985 |

|

SU1321517A1 |

| СПОСОБ ШТАМПОВКИ ЖИДКОГО МЕТАЛЛА | 1991 |

|

RU2026145C1 |

| СПОСОБ ОБРАБОТКИ ОТЛИВОК С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ ГОРЯЧИМ ИЗОСТАТИЧЕСКИМ ПРЕССОВАНИЕМ | 2008 |

|

RU2380454C1 |

| Способ изготовления поршня с нирезистовой вставкой методом изотермической штамповки и литьем под давлением | 2023 |

|

RU2806416C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1991 |

|

RU2048256C1 |

| СПОСОБ УПЛОТНЕНИЯ ОТЛИВОК ИЗ НИКЕЛЕВОГО СПЛАВА | 2007 |

|

RU2361010C2 |

| СПОСОБ ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ОТЛИВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2501880C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ШТАМПОВАННЫХ ЗАГОТОВОК ТИПА СТАКАНОВ И ЧАШ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА СИСТЕМЫ Al-Zn-Mg-Cu, ЛЕГИРОВАННОГО СКАНДИЕМ И ЦИРКОНИЕМ | 2012 |

|

RU2514531C2 |

Изобретение относится к получению заготовок деталей методами совмещения процессов литья и штамповки. Цель изобретения - получение отливок с повышенными механическими свойствами на отдельных участках. Заливают в матрицу 1 точную дозу металла. Пуансонами 2, 3, 4, 5 прикладывают давление P 1 и выдерживают деталь под этим давлением в течение времени, достаточного для образования 75-85% твердой фазы металла в заготовке. Пуансоны 2 и 3 перемещаются за это время на величину H 1, компенсируя усадочные процессы при затвердевании. Затем к пуансону 2 прикладывают увеличенное давление, под действием которого происходит дальнейшее перемещение пуансона 2 на величину H 2, при этом пуансоны 3, 4 и 5 принудительно возвращаются в исходное положение. Одновременно с этими перемещениями происходит окончательное затвердевание металла изделия 6 во всем объеме. В зонах под пуансонами 3, 4 и 5 наблюдается пластическая деформация ε≥0,7...0,8. 6 ил.

(риг. 2

ЗЪг.4

Редактор М.Товтин

Фиг. в

Составитель А,Кузнецова

Техред Л,Сердюкова Корректор С.Ыекмар

А

%.$

Рг

| Штамповка жидкого металла./Под ред | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| 1971 |

|

SU416157A1 | |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1990-07-15—Публикация

1987-07-13—Подача