I

га Фиг.1

I

8 ГО 5

к

31

Изобретение относится к порошковой металлургий, в. частности к устройствам для непрерывного формова ния изделий из порошка, и является усовершенствованием изобретения по авт. св. № 1289604,

Цель изобретения - снижение энергозатрат.

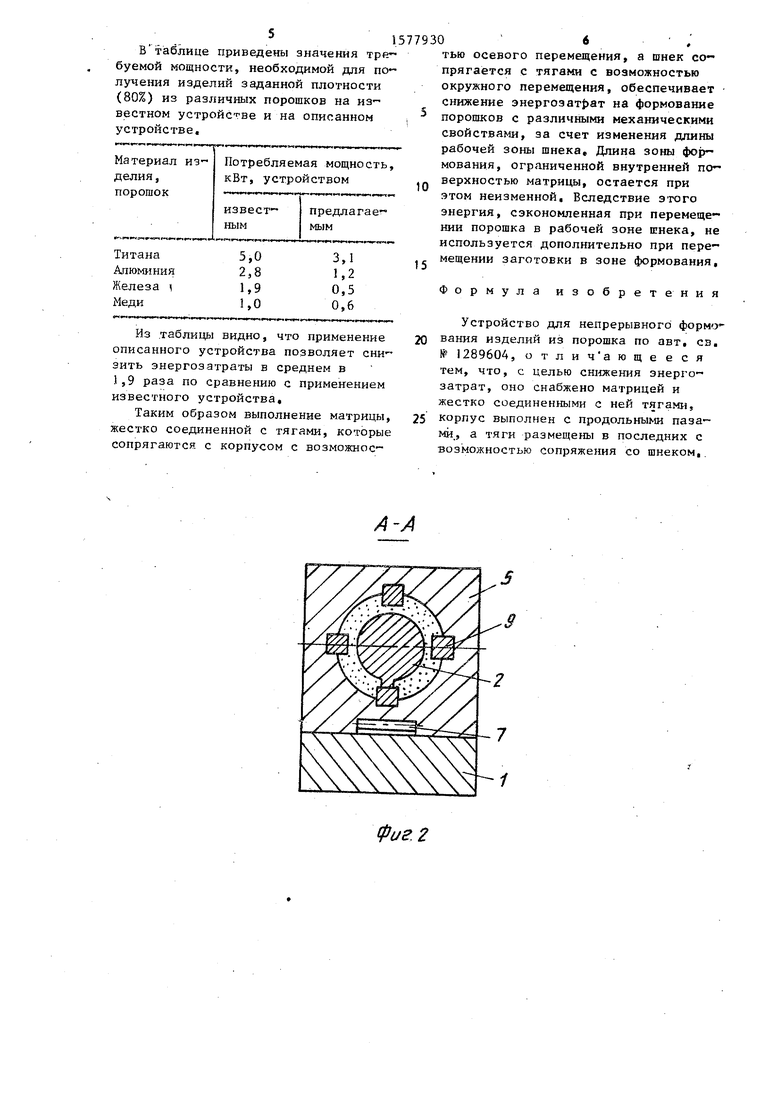

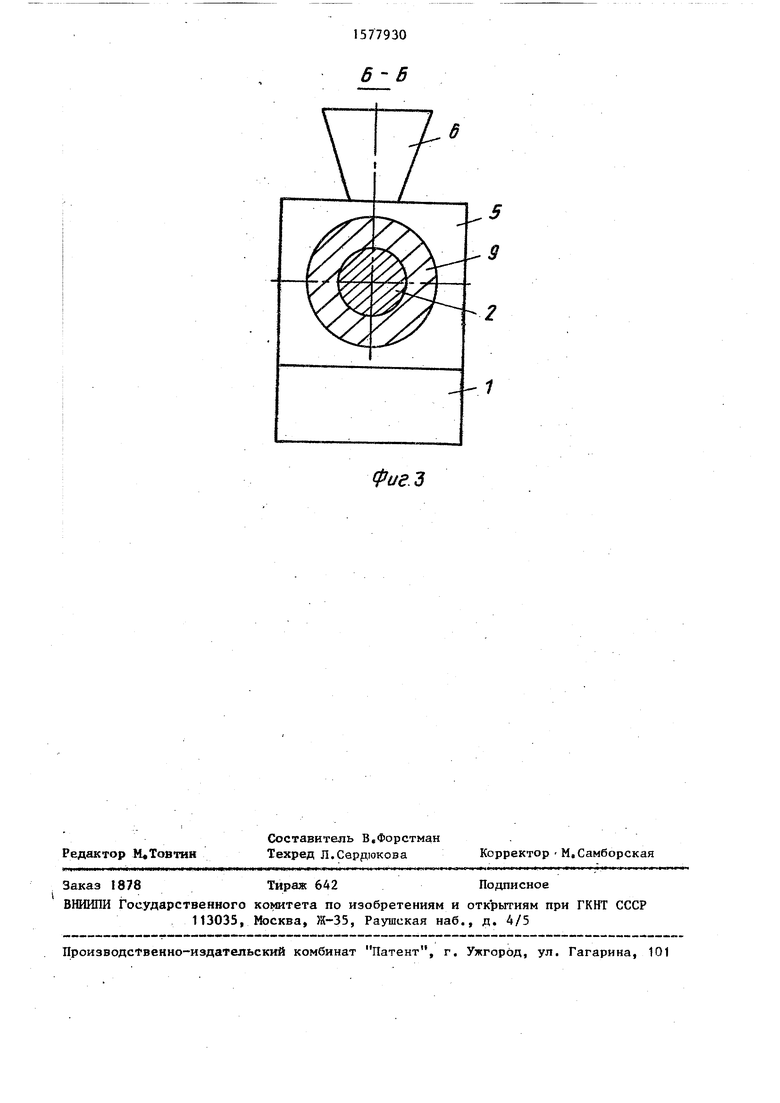

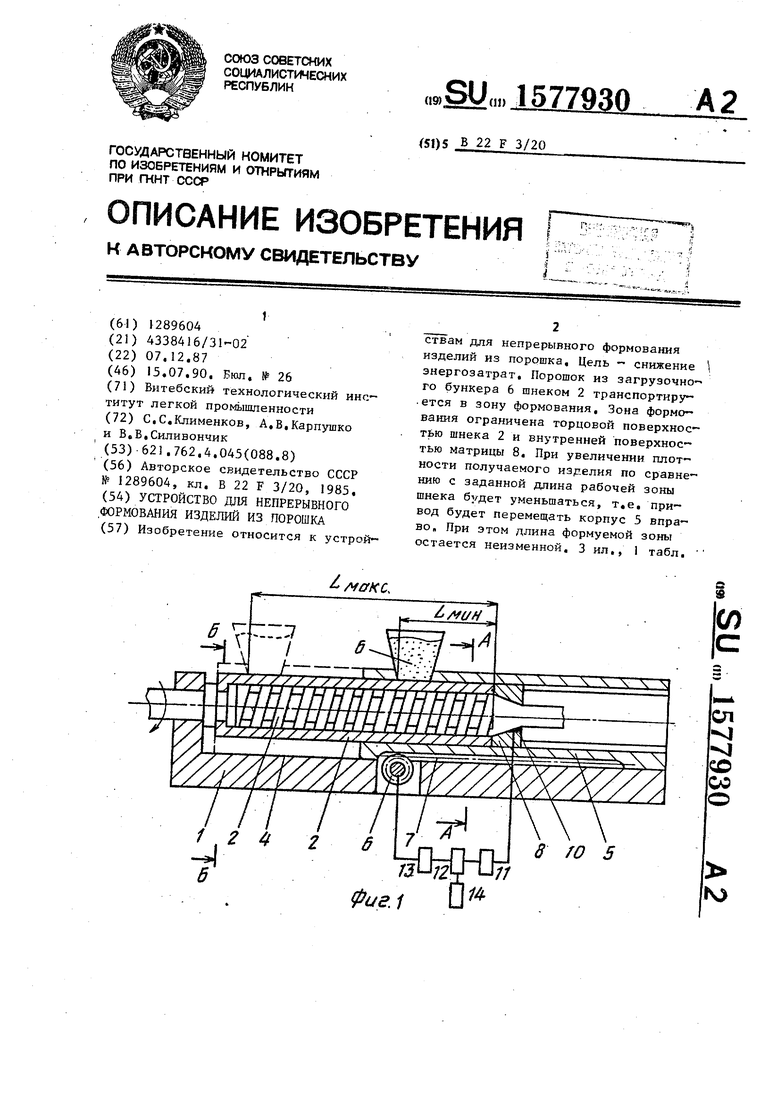

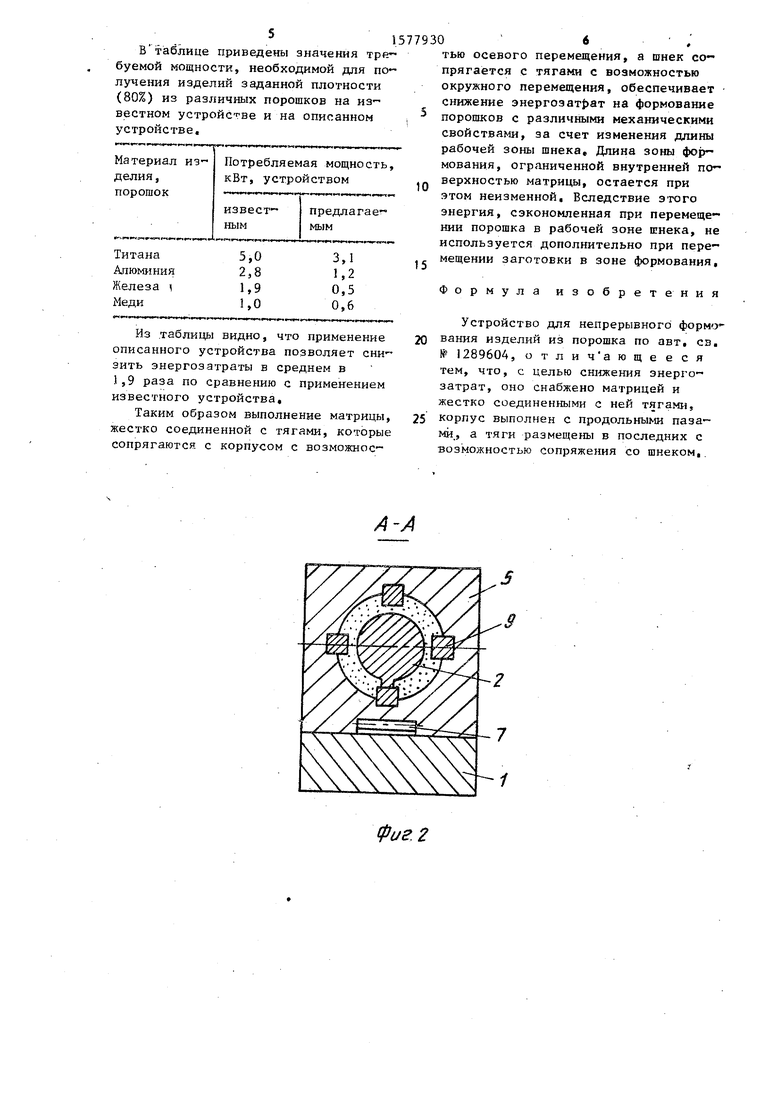

На фиг,1 показано устройство, разрез; на фиг,2 - разрез на фиг,1; на фиг.З - разрез Б-Б на Фиг. 1

Устройство состоит из основания 1 на котором установлены шнек 2 и ни линдрическая шестерня 3, соединенные с отдельными приводами (не показаны) , На направляющих 4 основания подвижно крепится корпус- 5 с расположенным на нем бункером 6. загрузки порошка. На корпусе нарезана зубчатая рейка 7, Внутри корпуса расположена матрица 8, неподвижно соединенная с тяг.ами 9 „ Тяги размещены внутри корпуса с возможностью осевого перемещения и образуют выступы в рабочей зоне шнека, а шнея сопрягается с тягами с возможностью осевого пере мещения,

В устройстве предусмотрена система управления перемещением корпуса, включающая датчик 10, усиличель 11, анализатор 12, блок 13 управления и задающий блок 14„ Тяги () размещены в продольных пазах корпуса и образуют выступы в рабочей зоне шнека и при этом тяги не препятствуют перемещению корпуса в осевом направлении и вращению шнека.

Устройство работает следующим образом,

В начальный момент экструдирова- ния подвижной корпус 5 находится в крайнем правом положении. При этом длина рабочей зоны шнека 2 в крайнем правом положении равна L м. Шнеку 2 от привода (условно не показан) сообщается вращательное движение. Порошок из загрузочного бункера 6 гане- ком 2 транспортируется в зону формо- вания. Зона формования ограничена торцовой поверхностью шнека 2 и внутренней поверхностью матрицы 8, В сужающейся части отверстия матрицы 8 порошок уплотняется, а затем калиб- руется в прямолинейной части отверстия матрицы и выдавливается, Полученное -изделие имеет некоторую плот0

5

0

5

0

5

0

5

0

5

ность о , Плотность получаемых изделий контролируется датчиком 0 и определяется усилием формования. Сигнал с датчика 10 поступает на вход усилителя 11, выход которого соединен с одним из входов анализатора 12, Второй вход анализатора 12 соединен с выходом задающего блока 14, Сигнал, поступающий с выхода задающего блока 14, пропорционален заданному усилию формования, определяющему требуемую плотность формуемого изделия. В анализаторе 12 оба сигнала с усилителя и с задающего блока - сравниваются по амплитуде0 При плотности получаемого изделия равной заданной эти сигналы уравновешивают друг друга и сигнал рассогласования на выходе анализатора 12 отсутствует. При изменении плотности получаемого изделия относительно заданной, сигналы с выхода усилителя 11 и задающего блока 14 будут разными и с выхода анализатора 12 на йход блока управления 13 подается сигнал рассогласования. При этом с блока управления 13 подается команда на включение привода перемещения корпуса 5е Привод перемещает корпус до тех пор, пока сигналы с усилителя 11 и задающего блока 14 не уравновесят друг друга в анализаторе 12, После этого привод перемещения корпуса отключается, а процесс экструдирования продолжается. Длина рабочей зоны шнека будет оставаться неизменной до тех пор, пока вновь не произойдет отклонения величины плотности получаемого изделия от заданной величины, При уменьшении плотности получаемого изделия по сравнению с заданной длина рабочей зоны шнека будет увеличиваться, т.е. привод будет перемещать корпус 5 влево. При увеличении плотности получаемого изделия по сравнению с заданной длина рабочей зоны шнека будет уменьшаться, т.е. привод будет перемещать корпус 5 вправо. При этом длина формуемой зоны остается неизменной

Заданная плотность изделия достигается при минимально необходимой длине рабочей зоны шнека, обеспечивающей необходимое усилие формования При этом энергозатраты на перемещение порошка в корпусе шнека также будут минимальны

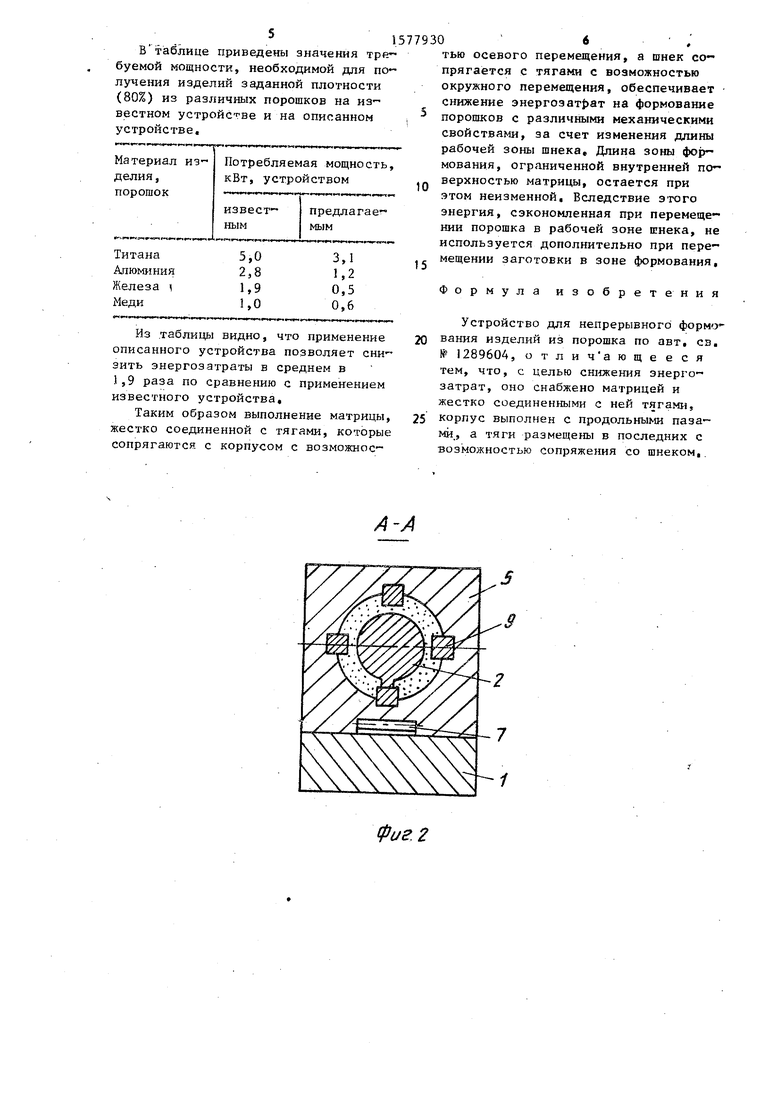

В таблице приведены значения требуемой мощности, необходимой для получения изделий заданной плотности (80%) из различных порошков на из- вестном устройстве и на описанном устройстве.

Из таблицы видно, что применение описанного устройства позволяет сни эить энергозатраты в среднем в 1,9 раза по сравнению с применением известного устройства.

Таким образом выполнение матрицы, жестко соединенной с тягами, которые сопрягаются с корпусом с возможнос77930

10

15

20

25

тью осевого перемещения, а шнек сопрягается с тягами с возможностью окружного перемещения, обеспечивает снижение энергозатрат на формование порошков с различными механическими свойствами, за счет изменения длины рабочей зоны шнека. Длина зоны формования, ограниченной внутренней поверхностью матрицы, остается при этом неизменной. Вследствие этого энергия, сэкономленная при перемещении порошка в рабочей зоне шнека, не используется дополнительно при перемещении заготовки в зоне формования.

Формула изобретения

Устройство для непрерывного формования изделий из порошка по авт. св. № 1289604, отличающееся тем, что, с целью снижения энергозатрат, оно снабжено матрицей и жестко соединенными с ней тягами, корпус выполнен с продольными пазами, а тяги размещены в последних с возможностью сопряжения со шнеком.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного формования изделий из порошка | 1985 |

|

SU1289604A1 |

| Устройство для непрерывного формования порошков | 1987 |

|

SU1424969A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1990 |

|

RU2089346C1 |

| Способ формования порошковых материалов | 1988 |

|

SU1694351A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1989 |

|

RU2089345C1 |

| Устройство для непрерывного формования порошков | 1987 |

|

SU1477521A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1982 |

|

SU1033263A1 |

| Устройство для непрерывного формования крупногабаритных изделий из металлических порошков | 1985 |

|

SU1252054A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1985 |

|

SU1289605A1 |

| Устройство для непрерывного формования порошков | 1983 |

|

SU1093395A1 |

Изобретение относится к устройствам для непрерывного формования изделий из порошка. Цель - снижение энергозатрат. Порошок из загрузочного бункера 6 шнеком 2 транспортируется в зону формования. Зона формования ограничена торцовой поверхностью шнека 2 и внутренней поверхностью матрицы 8. При увеличении плотности получаемого изделия по сравнению с заданной длина рабочей зоны шнека будет уменьшаться, т.е. привод будет перемещать корпус 5 вправо. При этом длина формуемой зоны остается неизменной. 3 ил., 1 табл.

А-А

фиг. 2

5 9

Фие.Ъ

| Устройство для непрерывного формования изделий из порошка | 1985 |

|

SU1289604A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-07-15—Публикация

1987-12-07—Подача