Изобретение относится к порошковой металлургии, в частности к устройствам для непрерывного формования крупногабаритных изделий из металлических порошков.

Цель изобретения - повышение производительности устройства и плотности изделий сплошного профиля.

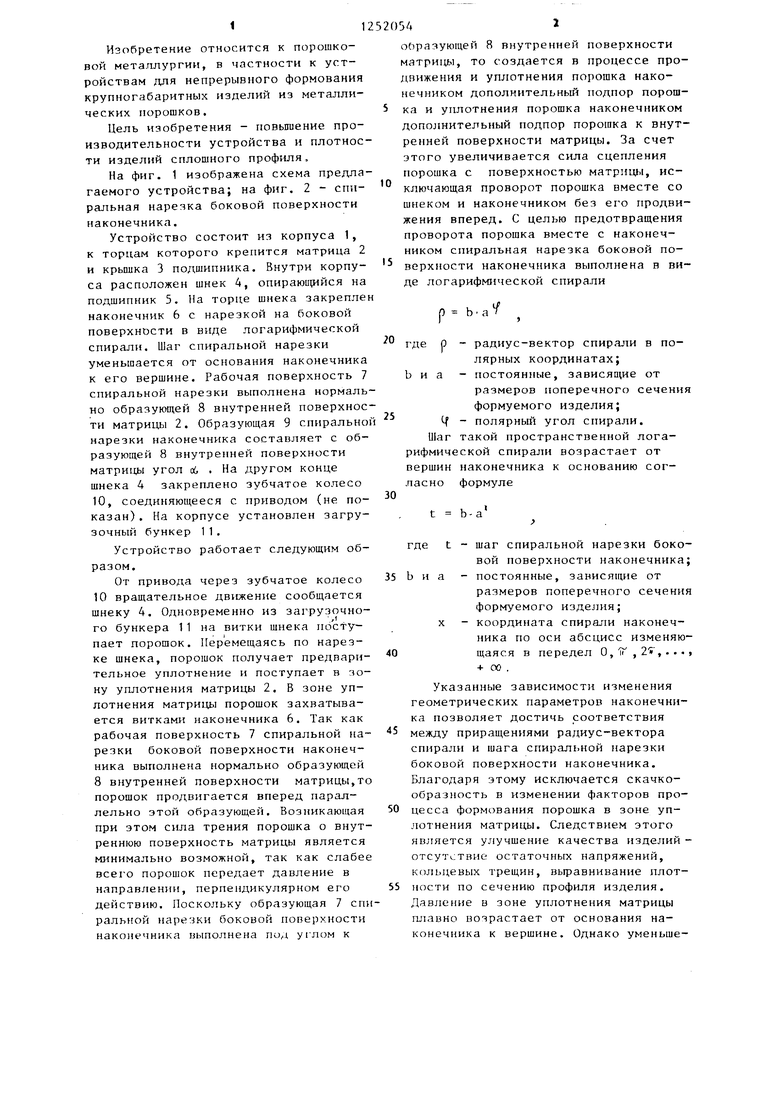

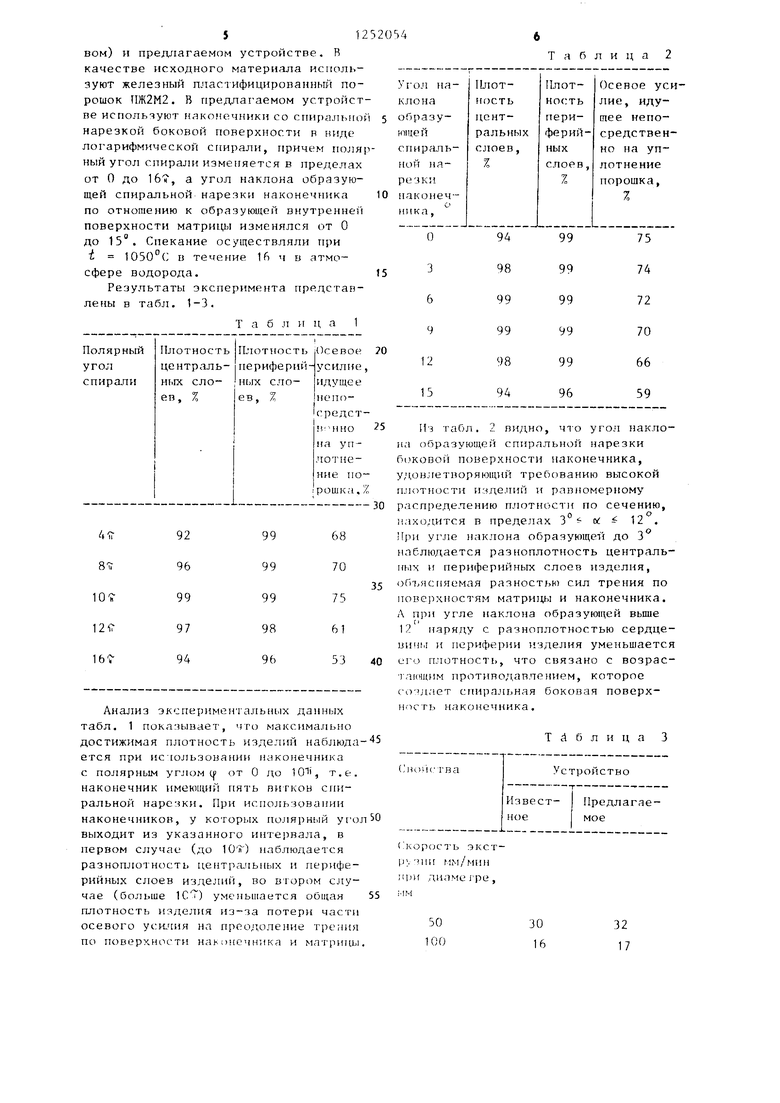

На фиг. 1 изображена схема предлагаемого устройства; на фиг. 2 - спиральная нарезка боковой поверхности наконечника.

Устройство состоит из корпуса 1, к торцам которого крепится матрица 2 и крьш1ка 3 подшипника. Внутри корпуса расположен шнек 4, опирающийся на подшипник 5. На торце шнека закрепле наконечник 6 с нарезкой на боковой поверхности в виде логарифмической спирали. Шаг спиральной нарезки уменьшается от основания наконечника к его вершине. Рабочая поверхность 7 спиральной нарезки выполнена нормально образующей 8 внутренней поверхности матрицы 2. Образующая 9 спирально нарезки наконечника составляет с образующей 8 внутренней поверхности матрицы угол oi . На другом конце шнека 4 закреплено зубчатое колесо 10, соединяющееся с приводом (не показан) . На корпусе установлен загрузочный бункер 1 1 .

Устройство работает следующим образом.

От привода через зубчатое колесо 10 вращательное движение сообщается шнеку 4. Одновременно из загрузочного бункера 11 на витки шнека поступает порошок. Перемещаясь по нарезке шнека, порошок получает предварительное уплотнение и поступает в зону уплотнения матрицы 2. В зоне уплотнения матрицы порошок захватывается витками наконечника 6. Так как рабочая поверхность 7 спиральной нарезки боковой поверхности наконечника выполнена нормально образующей 8 внутренней поверхности матрицы,то порошок продвигается вперед параллельно этой образующей. Возникающая при этом сила трения порошка о внутреннюю поверхность матрицы является минимально возможной, так как слабее всего порошок передает давление в направлении, перпендикулярном его действию. Поскольку образующая 7 спиральной нарезки боковой поверхности наконечника выполнена пид углом к

52054J

образующей 8 внутренней поверхности матрип ы, то создается в процессе продвижения и уплотнения порошка наконечником дополнительньш подпор порошка и уплотнения порошка наконечником дополнительный подпор порошка к внутренней поверхности матрицы. За счет этого увеличивается сила сцепления порошка с поверхностью матрищ,, исключающая проворот порошка вместе со шнеком и наконечником без его продвижения вперед. С целью предотвращения проворота порошка вместе с наконечником спиральная нарезка боковой поверхности наконечника выполнена в виде логарифмической спирали

10

15

20

25

где

р Ь а Р

30

радиус-вектор спирали в полярных координатах; b и а - постоянные, зависящие от

размеров поперечного сечения формуемого изделия; полярный угол спирали. Шаг такой пространственной логарифмической спирали возрастает от вершин наконечника к основанию согласно формуле

t b-а

где

t b и а

X

шаг спиральной нарезки боковой поверхности наконечника; постоянные, зависящие от размеров поперечного сечения формуемого изделия; координата спирали наконечника по оси абсцисс изменяющаяся в передел О, 1Т , ZV, . . . , + 00 .

Указанные зависимости изменения геометрических параметров наконечника позволяет достичь соответствия между приращениями радиус-вектора спирали и шага спиральной нарезки боковой поверхности наконечника. Благодаря этому исключается скачкообразность в изменении факторов процесса формования порошка в зоне уплотнения матрицы. Следствием этого является улучшение качества изделий - отсутствие остаточных напряжений, кольцевых трещин, вьфавнивание плотности по сечению профиля изделия. Давление в зоне уплотнения матрицы плавно возрастает от основания наконечника к вершине. Однако уменьше3

ние площади поверхности каждого из спиральных элементов боковой поверхности наконечника от основания к вершине создает постоянную по величине силу трения порошка о поверхность матрицы и наконечника на длине наконечника. Аналитически это подтверждается зависимостью

тр, ричем Р

Р Ч 1 - (уч

.s,«

Р Ч 7/и

Р с

2 2м

Р. С .

1 14

P:S;

де

тр,

S;Mсила трения порошка о поверхность матрицы; давление в зоне i -го спирального элемента боковой поверхности наконечника;

площадь поверхности матрицы, ограниченная зоной 1-го спирального элемента боковой поверхности наконечника

гра ричем Р

Р ч

1 1Н

P.S.H

, S,H

PaS.H

p. с .

S 1и

S;H

где

fi

сила трения порошка о поверхность наконечника; давление в зоне i -го спирального элемента боковой поверхности наконечника;

площадь поверхности i -го спирального элемента боковой поверхности наконечника.

Поскольку внутренняя поверхность матрицы является цилиндрической, то момент трения, создаваемый шнеком на длине зоны уплотнения матрицы (т.е. в любой ее точке), постоянен:

М

где

Тр.1

М

F,

р,(

тр(

тг, , )

момент трения порошка о поверхность матрицы; сила трения порошка о поверхность матрицы; радиус отверстия матрицы, означает, что сцепление порошка с внутренней поверхностью матрицы постоянно в любой точке внутренней поверхности матрицы.

Указанное изменение шага спиральной нарезки наконечника, выраженное формулой t Ь-а , применимо для

Это

2520544

бой спирали, вне зависимости от ее вида, так как данное изменение шага позволяет вьфавнять величину момента трения порошка о поверхность матрицы на длине последней, В то же время момент трения порошка о поверхность наконечника уменьшается из-за уменьшения радиуса его боковой поверхности в направлении формования.

to

М

Tp.jo

FT

Р 70

0

М.

Р7«

F

5 где М

Р -20

рг| TP.S

i

р. 20

И Е,

ff iS

и г.

)

момент трения порошка о поверхность наконечника, создаваемый соответственно у основания и вершины наконечника; сила трения порошка о поверхность наконечника у основания и вершины соответст- венно

радиус-вектор основания и вершины бо- ковой поверхности наконечника.

0

5

0

5

0 5

Так то М ,

как F,

р. 10

М

Г-го

F,

а г.

Р 6

р. -о

Поскольку

Ь

пло г же

щадь поверхности наконечника меньше площади внутренней поверхности матрицы, то в любой точке зоны уплотнения порошок оказывается сильнее сцеплен с поверхностью матрицы, чем с поверхностью наконечника, что само по себе исключает проворот порошка вместе со шнеком и наконечником. Увеличение давления в процессе работы предлагаемого устройства вызывает соответственное увеличение моментов трения порошка о внутреннюю поверхность матрицы и поверхность наконечника, однако последний не превьш1ает момента трения порошка о поверхность матрицы. Достижение величины критического давления не сопровождается проворотом порошка вместе со шнеком и наконечником, что наблюдается у известного устройства. Таким образом, величина критического давления определяется мощностью привода в пределах реологических свойств материала. Это позволяет значительно увеличить плотность сформованных изделий.

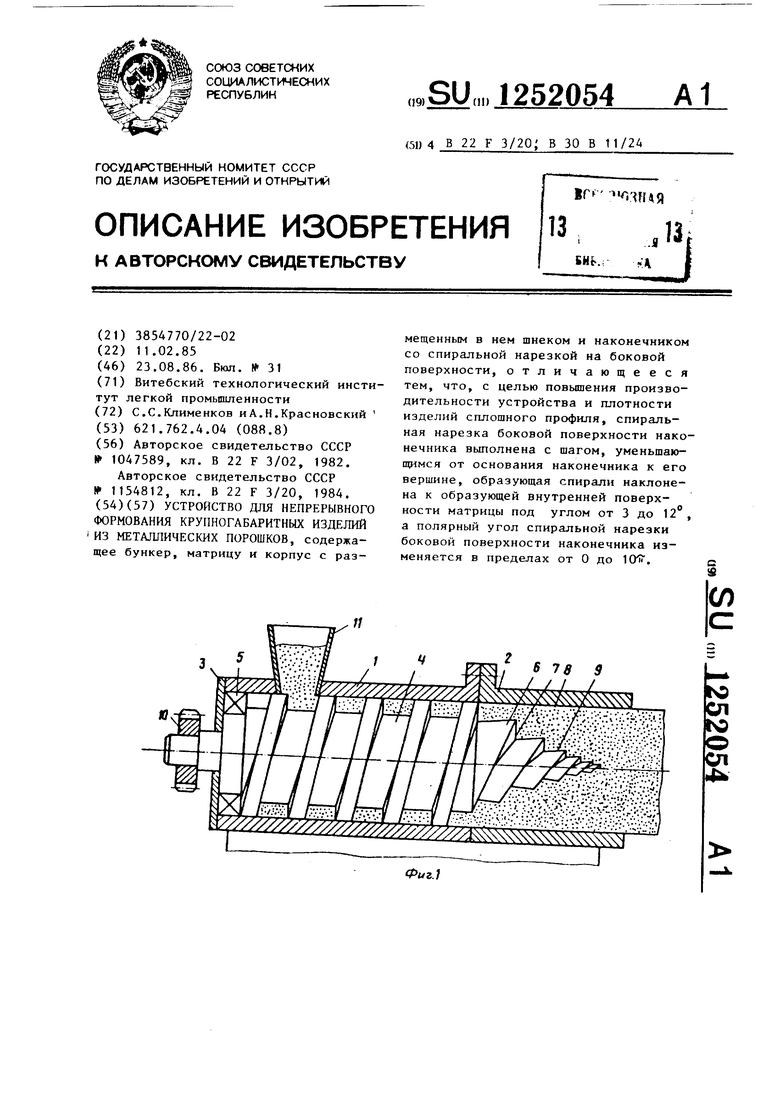

Для проверки достижения цели проведен эксперимент на известном (базотабл. 1 пока;и 1вает, что максимально достижимая плотность изделий наблюдя ется при использовании наконечника с полярным углом (| от О до 10, т.е. наконечник имеющий пять витков спиральной наре: ки. При использовании наконечников, у которых полярный уго выходит из указанного интервала, в первом случае (до 10 if) наблюдается разноплотнс1сть центра иьных и периферийных слоев изделий, во втором случае (больше 1С ) уменьшается общая плотность изделия из-за потери части осевого уск-чия на преодоление треиия по поверхности наконечника и матрицы

Т d б л и ц а 3

30

32 17

Продолжение табл.3

80-100

200-250

99

98 94 91

99

99 99 99

to

520548

Сравнение результатов эксперимента, представленных в табл. 3, говорит о том, что предлагаемое устройство позволяет увеличить производительность при формовании крупногабаритных изделий в 2-2,5 раза по сравнению с известным. При этом максимальный диаметр прутка возрастает вдвое. Плотность изделия зависит только от мощности привода, так как достижение критического давления не сопровождается проворотом порошка вместе со шнеком и наконечником.Это позволяет добиваться максимально возможной плотности у формируемых крупногабаритньЬс изделий.

Изобретение может быть использовано в порошковой металлургии для производства крупногабаритных изделий сплошного сечения из металлических порошков.

15

20

Редактор Н.Бобкова

Фиг.2

Составитель Л.Гамаюнова

Техред О.Сопко Корректор С.Черни

Заказ 4566/13 Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для прессования металлических порошков | 1987 |

|

SU1438924A1 |

| Устройство для экструдирования порошковой проволоки | 1984 |

|

SU1177058A1 |

| Способ формования порошковых материалов | 1988 |

|

SU1694351A1 |

| Устройство для формования трубчатых изделий из порошка | 1988 |

|

SU1668037A1 |

| Устройство для формования трубчатых изделий из порошка | 1990 |

|

SU1726133A1 |

| Способ определения энергосиловых параметров процесса экструдирования порошков в шнеке | 1985 |

|

SU1290135A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ОТ ОКАЛИНЫ | 2004 |

|

RU2268802C1 |

| Способ изготовления порошковой проволоки и устройство для его осуществления | 1990 |

|

SU1780925A1 |

| Устройство для формования длинномерных изделий | 1983 |

|

SU1139565A1 |

| Шнековый пластикатор для переработки термореактивных материалов | 1988 |

|

SU1578003A1 |

| Способ изготовления спеченных изделий и устройство для его осуществления | 1982 |

|

SU1047589A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР № 1154812, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-08-23—Публикация

1985-02-11—Подача