1

Изобретение относится к

порошковой устройстметаллургии, в частност - вам для непрерывного прессования длин- HOMepFibix изделий из порошковых материалов.

Цель изобретения - расширение технологических возможностей за счет формования изделий более широкого диапазона плотностей.

На чертеже изображено устройство, общий вид, продольный разрез.

Устройство содержит корпус , наружный стакан 2, установленный с воз можностью осевого перемеп1ения, и гиль289

ау 3, внутри которой размещен шнек 4, К торцу корпуса крепится крьшка 5. Полый шнек посредством зубчатого колеса 6 соединен с приводом (не показан) , Внутри шнека установлен стержень 7, соединенный с гидроцилиндром 8. На стержне размеш;ена оправ- ла 9, сопрягаемая по цилиндрической поверхности с внутренним стаканом 10, установленным с возможностью осевого перемещения и соединенным со стержнем посредством гайки 11. На стержень крепится 12 с помощью гайки 13 На корпусе установлен загрузочный бункер 14. Гильза, оправка, наружный и. внутренний стаканы образуют ступенчатую камеру; указанная камера содержит три зоНы зона А - формующая, зона В - уплотняющая, зона С - калибрующая. Длина Z зоны уплотнения определяется яз условия

О .Е..

где D - внутренний диаметр наружного стакана;

d - наружный диаметр внутреннего стакана.

Если длина 2 равна О, на изделии появляются трепц ны и расслоения вследствие разности касательных напряжений по наружной и внутренней поверхностям экструдируемого материала. При значении I, большем предельного значения , значительно возрастают силы трения, что приводит к невозможности экструдирования изделия,, I

Устройство работает следующим образом.

Шнек 4 посредством зубчатого колеса 6 получает вращение от привода и перемещает порошок из загрузочного бункера 4 в ступенчатую камеру.Крьшка 12 закрывает выход из указанной камеры. От гидроцилигадра 8 через

-

10

,

20

25

96052

стержень 7, гайку 13 и крышку 12 создается подпор, необходимый для достижения требуемой плотности. Затем KpbiiUKa убирается и порошок экструди- руется в виде трубчатого изделия. При этом в формующей зоне (зона А) ступенчатой камеры происходит формование изделия в виде трубчатой заготовки, в уплотняющей зоне (зона В) достигается требуемая плотность, а в калибрующей зоне (зона С) - окончательные размеры готового изделия.При этом кольцевой паз в уплотняющей зоне заполняется порошком. Поскольку коэффициент трения порошка по порошку больше, чем порошка по гладкой стальной поверхности ступенчатой камеры, возрастает и сила трения в уплотняющей зоне. Чем больше сила трения, тем большая сила нужна для продвижения порошка. Как известно,плотность прессовок зависит от давления прессовагшя. Поскольку длина уплотняющей зоны Е может изменяться при перемещении составных частей, образу- ступенчатую камеру, возможно изменение силы трения. Последнее позволяет плавно изменять плотность изделий в широких пределах независимо от экструдируемого материала.

Кроме этог о, под действием сил упругого расЕ1ирения при входе в уплотняющую зону происходит увеличение размеров экструдируемого изделия,что

35 приводит к возникновению сдвиговых деформаций в радиальном направлении. В указанной зоне силь трения о стенки камеры приводят к сдвиговым деформациям в осевом направлении. На выходе из зоны уплотнения происходит уменьшение размеров изделия до заданных, что приводит к сдвиговым деформациям в радиальном направлении. Интенсивный сдвиг частиц друг относительно друга в уплотняющей зоне способствует более плотной укладке частиц порошка.

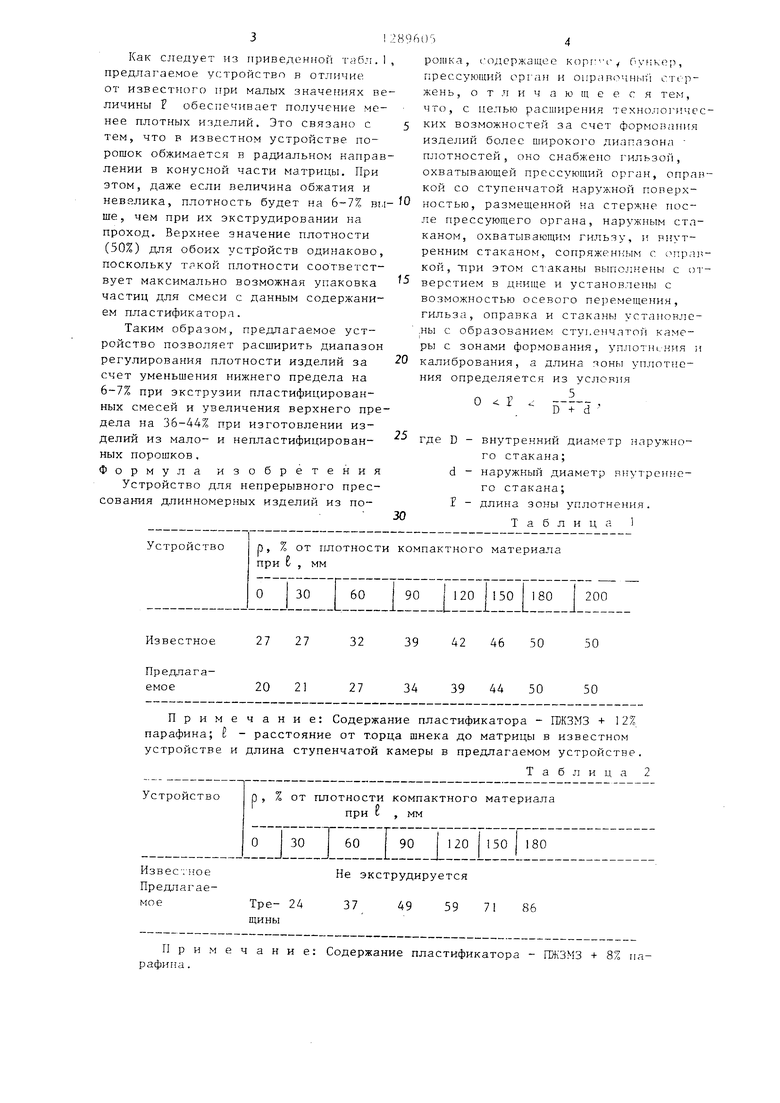

В табл, 1-4 приведены сравнительные данные по плотности изделий, по50 лученных с помощью известного и предлагаемого устройств, при различном содержании пластификатора.

30

40

45

55

Если смесь содержит меньшее количество пластификатора, то получить изделие в известном устройстве невозможно, поскольку в конусной части матрицы образуется пробка.

ротка, содержащее корг: ч- Оунке 5, прессующий орган и оир.чгя.чньп стер жень, о т л и ч а ю щ е е с я тe, что, с целью расширения технологич 5 них возможностей за счет формогзагги изделий более широкого диапазона плотностей 5 оно снабжено гильзой, охватывающей прессующий орган, onp кой со ступенчатой наружной поверх - 0 ностью, размещенной на стержне пос ле прессующего органа, наружным ст каном, охватывающим гильзу, и внут ренним стаканом, сопряженным с (тр кой, при этом стаканы выполнены с верстием в днище и установлены с возможностью осевого перемещения, гильза, оправка и стаканы установл ,ны с образованием стуг.енчлтой ры с зонами формования, уплотн1 -ния 20 калибрования, а длина зоны уплотне ния определяется из условия

5

D + d

f5

О

Г

Как следует из приведенной табл.1 предлагаемое устройство в отличие от H3BecTf oro при малых значе1 иях ве личины F обеспечивает получение менее плотных изделий. Это связано с тем, что в известном устройстве порошок обжимается в радиальном направ лении в конусной части матрицы. При этом, даже если величина обжатия и невелика, плотность будет на 6-7% вы ше, чем при их экструдировании на проход. Верхнее значение плотности (50%) для обоих устр ойств одинаково, поскольку тркой плотности соответствует максимально возможная упаковка частиц для смеси с данным содержанием пластификатора.

Таким образом, предлагаемое устройство позволяет расширить диапазон регулирования плотности изделий за счет уменьшения нижнего предела на 6-7% при экструзии пластифицированных смесей и увеличения верхнего предела на 36-44% при изготовлении изделий из мало- и непластифицирован- где D - внутренний диаметр наружно ных порошков.го стакана;

Формула изобретения d- наружный диаметр внутренне

Устройство для непрерывного прес-го стакана;

сования длинномерных изделий из по- Г - длина зоны уплотнения.

а б л и ц а 1

Устройство р, % от плотности компактного материала при 6 , мм

О 30 60 I 90 I 120 I150 I 180 I 200

Известное 27 27 32 39 42 46 50 50

Предлагаемое 20 21 27 34 39 44 50 50

Примечание: Содержание пластификатора - ПЖЗМЗ + 12% парафина; Е - расстояние от т.орца шнека до матрицы в известном устройстве и длина ступенчатой камеры в предлагаемом устройстве.

Таблица 2

Устройство р, % от плотности компактного материала

при t , мм

О I 30 I 60 I 90 I 120 150 180

Извес ;}юеНе экструдируется

ПредлагаемоеТре- 24 37 49 59 71 86 щины

Примечание: Содержание пластификатора - ПЖЗМЗ + 8% па рафипа.

ротка, содержащее корг: ч- Оунке 5, прессующий орган и оир.чгя.чньп стержень, о т л и ч а ю щ е е с я тe, что, с целью расширения технологичсс- 5 них возможностей за счет формогзаггия изделий более широкого диапазона плотностей 5 оно снабжено гильзой, охватывающей прессующий орган, onpai - кой со ступенчатой наружной поверх- 0 ностью, размещенной на стержне после прессующего органа, наружным стаканом, охватывающим гильзу, и внутренним стаканом, сопряженным с (траи- кой, при этом стаканы выполнены с отверстием в днище и установлены с возможностью осевого перемещения, гильза, оправка и стаканы установле- ,ны с образованием стуг.енчлтой ры с зонами формования, уплотн1 -ния и 20 калибрования, а длина зоны уплотнения определяется из условия

5

D + d

f5

О

Г

где D - внутренний диаметр наружно го стакана;

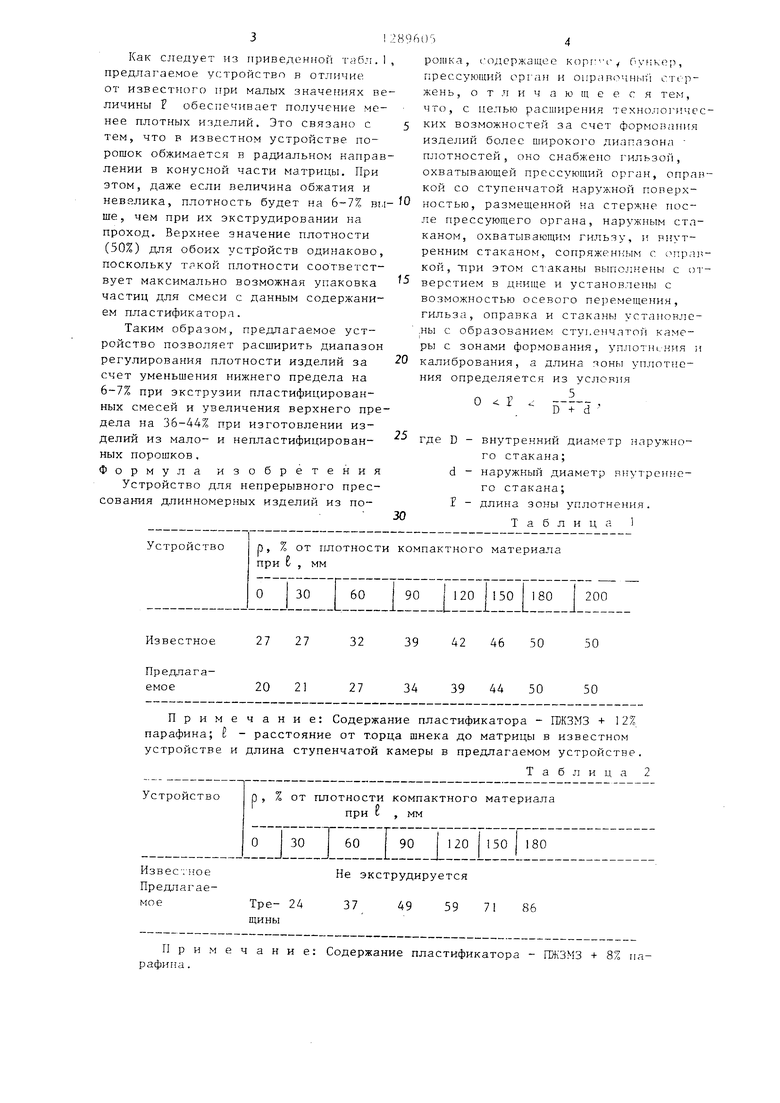

Устройство о, % от плотности компактного материала

при 2 , мм

О 30 I 60 I 90 120 I 150

ИзвестноеНе экструдируется

Предлагаемое Тре- 29 44 57 69 91 щины

примечание: Содержание пластификатора - ПЖЗМЗ + + 3% парафина.

Таблица 4

Устройство р, % от плотности компактного материала при i , мм

О 30 60 I 90 I120 I 150

ИзвестноеНе экструдируется

Предлагаемое27 34 46 60 74 94

Примечание: Содержание пластификатора ПЖЗМЗ + + 0% парафина.

Составитель Г. Загорская Редактор Н. Слободяник Техред Н. Глутценко Корректор И. Король

Заказ 7847/1 Тираж 763Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного формования изделий из порошков | 1982 |

|

SU1039647A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1982 |

|

SU1033263A1 |

| Устройство для экструдирования порошковой проволоки | 1985 |

|

SU1304986A1 |

| Устройство для формования трубчатых изделий из порошка | 1988 |

|

SU1668037A1 |

| Устройство для непрерывного формования пластифицированных порошков | 1985 |

|

SU1320019A1 |

| Устройство для непрерывного формования изделий из порошков | 1989 |

|

SU1623836A1 |

| Устройство для непрерывного формования изделий из порошков | 1988 |

|

SU1586856A1 |

| Экструдер для переработки порошковых материалов | 1986 |

|

SU1451040A1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1988 |

|

RU2038920C1 |

| Устройство для непрерывного формования трубчатых изделий из порошков | 1985 |

|

SU1289603A1 |

Изобретение относится к устройствам для непрерывного прессования длинномерных изделий из порошка. Цель изобретения - распшрение технологических возможностей за счет формования изделий более широкого диапазона плотностей. Шнек 4 посредством зубчатого колеса 6 получает вращение от привода и перемещает порошок из бункера 14 в ступенчатую камеру, .образованную гильзой 3, наружь ым стаканом 2, оправкой 9 и внутренним стаканом 10. От гидроцилиндра 8 через стержень 7, гайку 13 и крышку 12 создается подпор. Крьппка 12 убирается, и порошок экструдируется. Ступенчатая камера имеет зоны формования (А), уплотнения (В) и калибрования (С) , причем длина зоны В выбирается из условия О : F - 5/(D + d), где D - внyт{ eнний диаметр стакана 2; d - наружный диаметр стакана 10. Так как длина зоны В может изменяться при перемещении составных частей, образующих ступенчатую камеру, может изменяться и сила трения, что позволяет изменять плотность изделий в птроких пределах (уменьшать ее нижний предел при экструзии пластифицированных смесей и увеличивать верхний предел при экструзии мало- и непластифицирован- ных порошков). 1 ил., 4 табл. С i (Л 6 5 ND 00 О5 СД Ю П 12 /Л

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1981 |

|

SU975203A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1982 |

|

SU1033263A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-02-15—Публикация

1985-06-18—Подача