2. Устройство по п. 1, отличающееся тем, что механизм перемещения кулачков выполнен в виде двух червячных пар, при этом червячные колеса выполнены со спиральной нарезкой на торцовых поверхног стях и соединены с кулачками при помощи пальцев.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного формования изделий переменного профиля из порошков | 1985 |

|

SU1252047A1 |

| Устройство для непрерывного формования длинномерных изделий из порошков | 1986 |

|

SU1412888A1 |

| Устройство для непрерывного формования изделий переменного профиля из порошков | 1986 |

|

SU1417999A2 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1981 |

|

SU975203A1 |

| Способ получения брикетов и устройство для его осуществления | 1987 |

|

SU1563984A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1982 |

|

SU1033263A1 |

| Устройство для получения многослойных трубчатых изделий из порошков экструзией | 1984 |

|

SU1225690A1 |

| Способ производства изделий из полимерных отходов экструзионно-прокатно-формовочным методом и установка для его осуществления | 2021 |

|

RU2782067C2 |

| Устройство для непрерывного формования изделий из порошков | 1986 |

|

SU1379092A1 |

| Устройство для непрерывного формования трубчатых длинномерных изделий из порошков | 1985 |

|

SU1258626A1 |

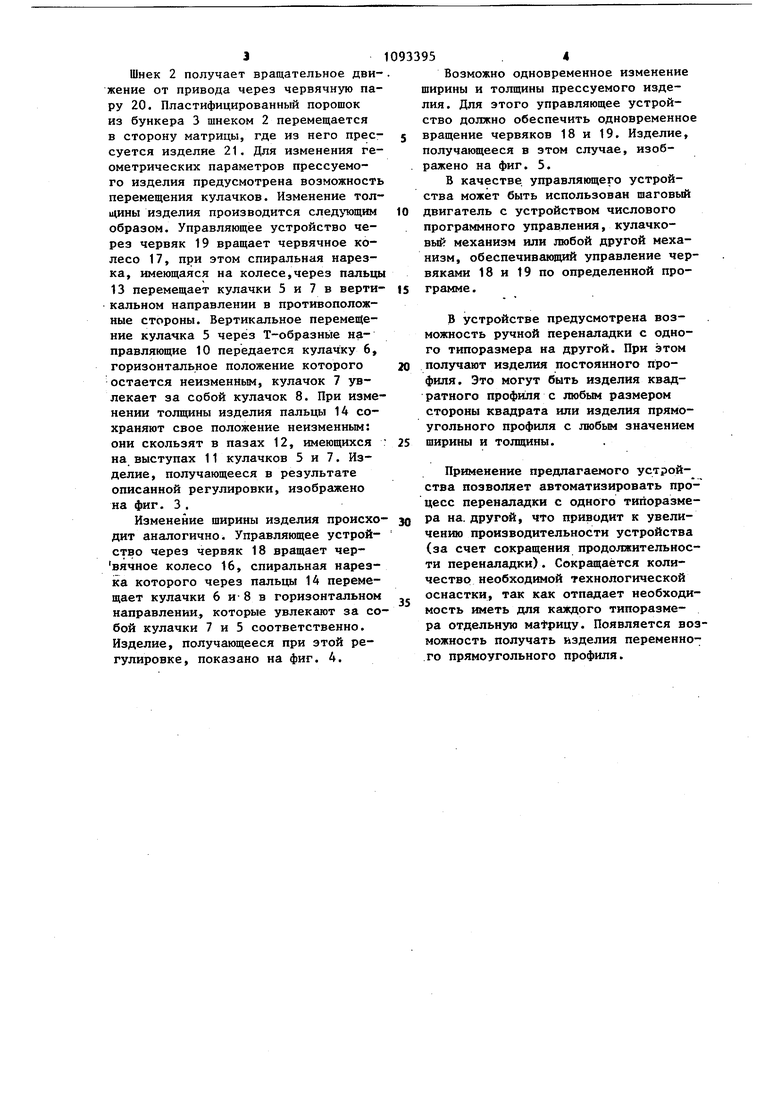

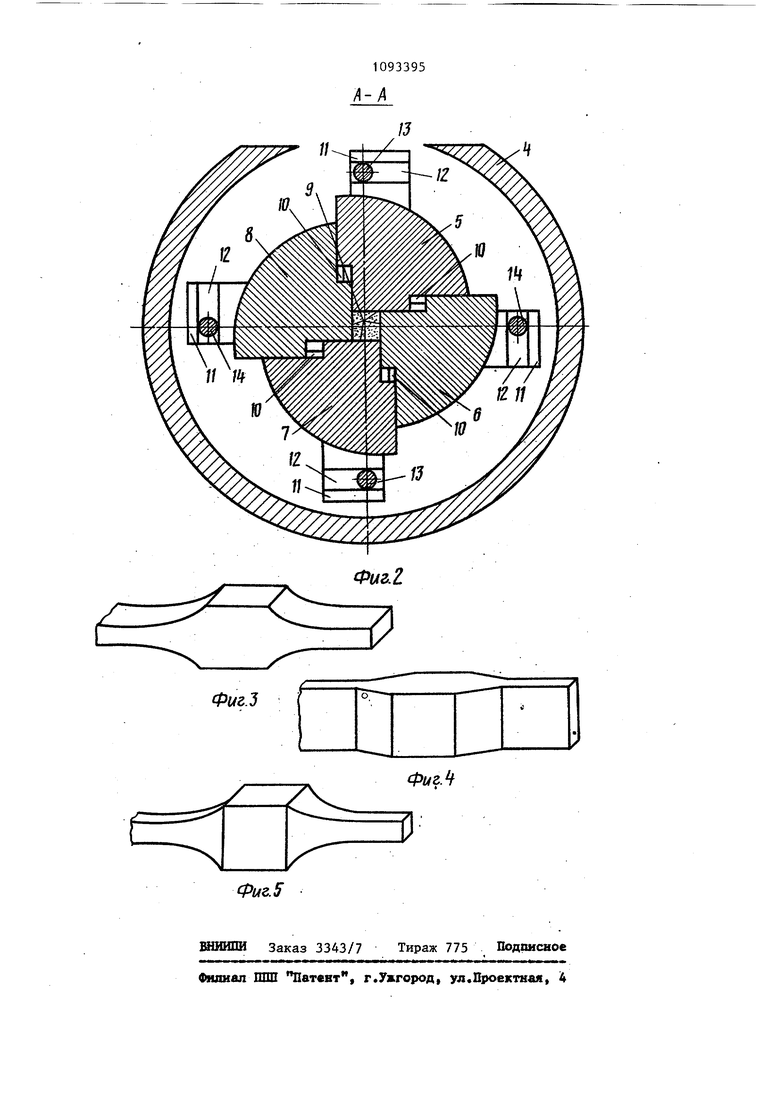

1. УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ФОРМОВАНИЯ ПОРОШКОВ, состоящее из корпуса, прессующего органа, установленного внутри корпуса, бункера загрузки порошка и матрицы, отличающееся тем, что, с целью обеспечения возможности формования длинномерных изделий переменного профиля, матрица выполнена в виде четырех сопрягаемых внутренними поверхностями кулачков и снабжена механизмом их перемещения. Фиг.

Изобретение относится к порошковой металлургии, в частности к устройствам для прессования длинномерных изделий из порошков. Известно устройство для прессования длинномерных изделий из порош ков, включающее матрицу, пуансон, мундштук и центральную иглу. При этом мундштук выполнен в виде роликов, прижатых друг к другу образующими поверхностями, а ролики выполнены с,ручьями переменной глубины на образующих поверхностях Недостатками данного устройства являются ограниченность формы и раз меров изготовляемых изделий, низкое качество поверхности изделий, а так же циклический характер работы устройства, что приводит к ограничению длины изделий. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для непрерывного формирования порошков, состоящее из корпуса, прессующего органа, установленного внут ри корпуса, бункера загрузки порошка и матрицы. При этом прессующий орган выполнен в виде шнека, а матрица - в виде набора пластин, установленных с возможностью смещения относительно оси матри1ц 1 2j . Недостатком известного устройств является ограничение технологических возможностей, заключающееся в отсутствии возможности формования длинномерных изделий переменного профиля. Целью изобретения является обеспечение возможности формования длинн мерных изделий переменного профиля. Указанная цель достигается тем, что в устройстве для непрерывного/ формования порошков, состоящем из корпуса, прессующего органа, ус тановленного внутри корпуса, бункера загрузки порошка и матрицы, матрица выполнена в виде четырех сопрягаемых внутренними поверхностями кулачков и снабжена механизмом их перемещения. Механизм перемещения кулачков выполнен в виде двух червячных пар, при этом червячные колеса выполнены со спиральной нарезкой на торцовых поверхностях и соединены с кулачками при помощи пальцев. На фиг. 1 показано устройство, продольный разрез на фиг. 2 - разрез А-А на фиг. 1, на фиг. 3 - 5 некоторые виды изделий, получаемых при использовании предлагаемой установки. Устройство состоит из корпуса 1, внутри которого расположен прессующий орган, выполненный в виде шнека 2. К корпусу крепится бункер 3 загрузки порошка. На торце корпуса 1 установлена обойма 4, внутри которой собрана матрица, состоящая из четырех подвижных кулачков 5-8. Внутренние поверхности 9 кулачков сопрягаются таким образом, что очко (не показано) матрицы в сечении имеет форму прямоугольника, размеры которого плавно уменьшаются в направлении движения порошка (на фиг. 1 обозначено стрелкой). ДСулачки соединены между собой с возможностью относительного перемещения по Т-образным направляющим 10. На кулачках имеются выступы 11с прямолинейными пазами 12, в которых установлены пальцы 13 и 14, входящие в углубления спиральной нарезки 15, имеющейся на торцовых поверхностях (не обозначены ) червячных колес 16 и 17, находящихся в зацеплении с червяками 18 и 19. Червяки 18 и 19 соединены с управляющим устройством (не показано) . Шнек 2 соединен червячной парой 20 с приводом (не показан). Устройствоработает следующим образом. Шнек 2 получает вращательное дви жение от привода через червячную па ру 20. Пластифицированный порошок из бункера 3 шнеком 2 перемещается в сторону матрицы, где из него прес суется изделие 21. Для изменения ге ометрических параметров прессуемого изделия предусмотрена возможност перемещения кулачков. Изменение тол щины изделия производится следующим образом. Управляющее устройство через червяк 19 вращает червячное колесо 17, при этом спиральная нарезка, имеющаяся на колесе,через пальц 13 перемещает кулачки 5 и 7 в верти КЕЛЬНОМ направлении в противоположные стороны. Вертикальное перемещение кулачка 5 через Т-образные направляющие 10 передается кулачку 6, горизонтгшьное положение которого остается неизменным, кулачок 7 увлекает за собой кулачок 8. При изме нении толщины изделия пальцы 14 сохраняют свое положение неизменным: они скользят в пазах 12, имеющихся на выступах 11 кулачков 5 и 7. Изделие, получающееся в результате описанной регулировки, изображено на фиг. 3 . Изменение ширины изделия происхо дит аналогично. Управляющее устройство через червяк 18 вращает червячное колесо 16, спиральная нарезка которого через пальцы 14 перемещает кулачки 6 и-8 в горизонтальном направлении, которые увлекают за со бой кулачки 7 и 5 соответственно. Изделие, получающееся при этой регулировке, показано на фиг. 4. Возможно одновременное изменение ширины и толщины прессуемого изделия. Для этого управляющее устройство должно обеспечить одновременное вращение червяков 18 и 19. Изделие, получающееся в этом случае, изображено на фиг. 5. В качестве, управляющего устройства может быть использован шаговый двигатель с устройством числового программного управления, кулачковый механизм или любой другой механизм, обеспечивающий управление червяками 18 и 19 по определенной программе. В устройстве предусмотрена возможность ручной переналадки с одного типоразмера на другой. При этом получают изделия постоянного профиля. Это могут быть изделия квадратного профиля с любым размером стороны квадрата или изделия прямоугольного профиля с любым значением ширины и толщины. Применение предлагаемого устройства позволяет автоматизировать процесс переналадки с одного типоразмера на. другой, что приводит к увеличению производительности устройства (за счет сокращения продолжительности переналадки). Сокращается количество необходимой технологической оснастки, так как отпадает необходимость иметь для каясдого типоразмера отдельную мафрицу. Появляется возможность получать изделия переменного прямоугольного профиля.

.z

Фиг.2,

Фиг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для прессования длинномерных изделий | 1977 |

|

SU676385A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1981 |

|

SU975203A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| J п I V | |||

Авторы

Даты

1984-05-23—Публикация

1983-03-14—Подача