Изобретение относится к порошковой металлургии, в частности к способам формования порошковых материалов.

Цблью изобретения является снижение энергоемкости процесса.

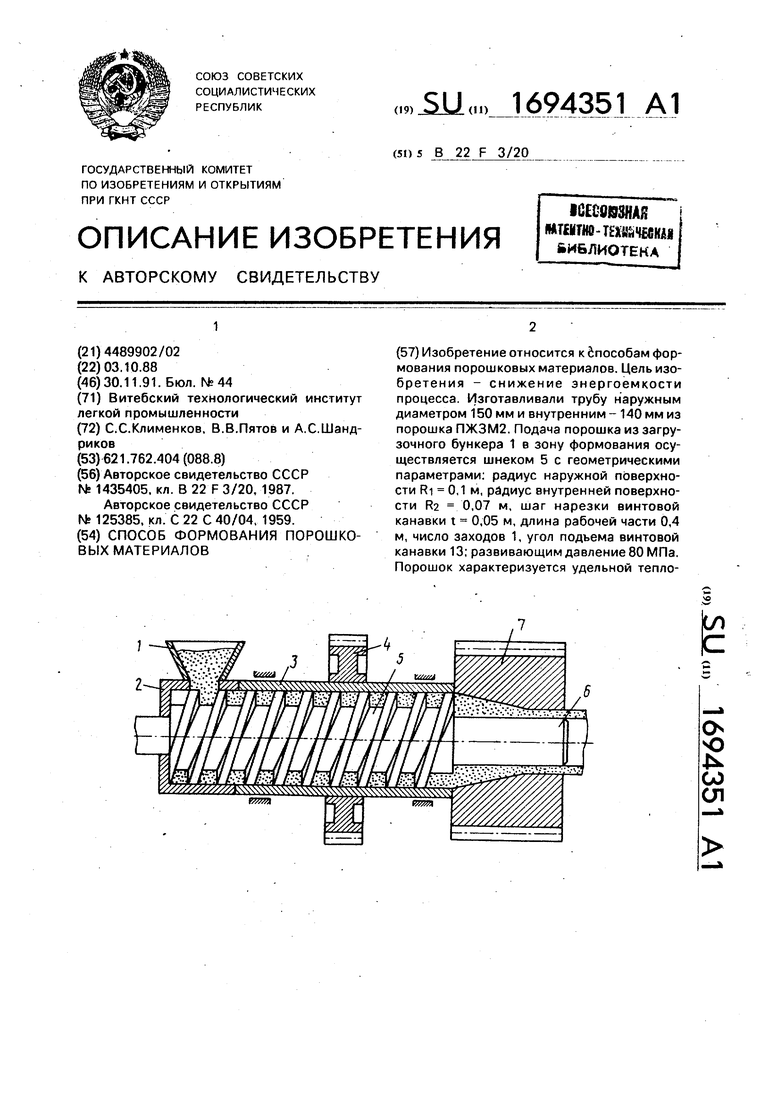

Сущность изобретения поясняется чертежом, где представлена схема осуществления способа формования порошковых материалов.

На схеме показан загрузочный бункер 1, закрепленный на неподвижной части корпуса 2. Соосно неподвижной части корпуса

2установлена с возможностью вращения подвижная часть корпуса 3, на наружной поверхности которой закреплено зубчатое колесо 4, кинематически связанное с приводом вращения. Внутри неподвижной 2 и подвижной 3 частей корпуса установлен шнек 5, хвостовик которого жестко соединен с приводом. Шнек заканчивается цилиндрической оправкой 6. Соосно составному корпусу установлена матрица 7, на наружной цилиндрической поверхности которой нарезаны зубья, входящие в зацепление с приводным зубчатым колесом.

Способ формования порошковых материалов осуществляется следующим образом.

В загрузочный бункер 1 засыпают порошок. Шнеку 5 от привода сообщают вращательное движение с угловой скоростью Шш . При этом порошковая масса перемещается по винтовой канавке шнека 5 в направлении экструдирования. Одновременно от привода через зубчатое колесо 4 подвижной части

3корпуса сообщается вращательное движение, с угловрй скоростью Оде . Порошок предварительно уплотняется в витках шнека и нагревается за счет сил трения о повер- хность винтовой канавки шнека.

внутреннюю поверхность подвижной части 3 корпуса и за счет внутреннего межчастичного трения. По мере перемещения порош- ка по винтовой канавке шнека 5

температура порошка возрастает и в конце выхода из винтовой канавки шнека 5 достигнет конечного значения Т0. Слои порошка, контактирующие с внутренними поверхностями шнека и корпуса, нагреты до одинаковой температуры. После выхода из винтовой канавки шнека 5 порошок заполняет пространство, ограниченное наружной поверхностью цилиндрической оправки 6 и внутренней поверхностью матрицы 7. От

привода матрице сообщают вращательное движение с угловой скоростью од . На выходе из шнека порошковая заготовка срезается по плоскости поперечного сечения, При этом происходит нагрев внутренних

слоев порошковой заготовки. Угловые скорости шнека Оди , подвижной части корпуса Оде и матрицы од подбирают с таким расчетом, чтобы температура спекания порошка в зоне формования составляла 50...70% от

температуры плавления материала, что достаточно для спекания при воздействии дав1 ления прессования со стороны прессующего инструмента (шнека). Подбор значений угловых скоростей оди.ОДс и

QJ осуществляют в соответствии с расчетным соотношением:

ОДч ±Шщ ОДи ±ОДс

Теп Тр

Ri +R2

где (Ом-- угловая скорость матрицы, с: Wui - угловая скорость шнека, с; од - угловая скорость корпуса, с; «О Теп - температура спекания порошка. К;

То - температура порошка на выходе их шнека, К;

RI - радиус наружной поверхности шнека, м;

R2 радиус внутренней поверхности шнека, м;

с - удельная теплоемкость порошка, Дж/кг/К;

t - шаг нарезки винтовой канавки шнека, м;

р - давление прессования, Па;

fM - коэффициент межчастичного трения;

р - плотность порошка на выходе из шнека;

Знак + означает встречное вращение элементов; знак - - вращение элементов осуществляется в одном направлении.

Соотношение между угловыми скоростями Зди.шк и Ммзависит от численного значения правой части расчетной формулы и направлений вращения шнека 5, подвижной части корпуса 3 и матрицы 7.

Чтобы материал нагрелся до температуры из диапазона температур, достаточных для спекания изделия, указанные конструктивные элементы необходимо вращать с соблюдением определенных соотношений между их угловыми скоростями. Методика подбора значений угловых скоростей шнека матрицы и корпуса в зависимости от различных комбинаций направлений их вращения следующая.

При выборе значений угловых скоростей элементов нецелесообразно задавать значения угловых скоростей шнека и корпуса. Угловую скорость шнека задают произвольно в пределах, обеспечивающих общепринятую скорость экструдирования, которая, как правило, должна составлять 2...10 мм/с. Для устройства, обеспечивающего реализацию описываемого способа, принимают например, угловую скорость вращения шнека 1,57 с (15 об/мин), величина которой удовлетворяет требованиям технологического процесса. Чтобы внутренний и наружный слои порошковой массы, заполнившей винтовую канавку шнека нагреть до одинаковой температуры, необходимо исходить из условия равенства окружных скоростей вращения и корпуса, пренебрегая при этом нагревом за счет трения при осевом перемещении порошка о внутреннюю поверхность корпуса. Таким образом, определяют угловую скорость вращения корпуса по формуле

R2

ft OAuRi

После того как ч и vv выбраны, опре деляют угловую скорость пржцения мятри- цы WM из расчетного соотношения.

Анализ комбинаций направлений вра- 5 щения шнека, корпуса и матрицы показывал, что расчетное соотношение позволяет подобрать оптимальные значения угловых скоростей элементов, хотя реализация способа обеспечивается в любом из четырех 0 возможных случаев. При выборе сочетаний направлений вращения элементов схемы реализации предлагаемого способа следует отдавать предпочтение следующим комбинациям: все элементы вращают в одном на5 правлении, шнек и матрицу вращают в одном направлении, а корпус - в противоположном, матрицу и корпус вращают в одном направлении, а шнек - в противоположном. При вращении шнека и корпуса в одном

0 направлении, матрицы в противоположном имеет место некоторая неоднородность спекания из-за неодинакового нагрева слоев порошка, контактирующих с внутренними поверхностями шнека и матрицы. Эту

5 комбинацию можно использовать при формовании трубчатых изделий.

П р и м е р. Из порошка железа ПЖЗМ2 изготавливали трубу наружным диаметром 150 мм и внутренним диаметром 140 мм.

0 Подача порошка из загрузочного бункера 1 в зону формования осуществлялась шнеком 5. Геометрические параметры шнека: радиус наружной поверхности RI 0,1 м, радиус внутренней .поверхности R2 0,07 м. шаг

5 нарезки винтовой канавки t 0.05 м, длина рабочей части 0,4 м, число заходов 1, угол подъема винтовой канавки 13°.

Давление, развиваемое шнеком, составляет 80 МПа.

0Характеристика порошка.

После предварительного уплотнения порошка в витках шнека удельная теплоемкость порошка 375 Дж/кг-К, а плотность р 5600 кг/м . Коэффициент межчастич5 ного трения является переменной величиной, он увеличивается по мере возрастания плотности порошковой с массы. Средняя величина коэффициента межчастичного трения для порошка ПЖЗМ2

0 составляет 0,72.

После засыпки порошка в загрузочный бункер 1 шнеку 5 сообщают вращение с угловой скоростью 1,57 Одновременно подвижной части 3 корпуса сообща5

ют вращательное движение с угловой скоростью - 1,1 с 1, удовлетворяющей условию примерного равенства окружных скоростей корпуса и шнека, в направлении, противоположном направлению вращения

шнека 5. Порошок предварительно уплотняется в витках шнека и нагревается за счет сил трения о поверхность шнека, внутреннюю поверхность подвижной части 3 корпуса и за счет внутреннего межчастичного трения. По мере перемещения порошка в направлении экструдирования его температура увеличивается и на выходе из шнека составляет, как это экспериментально установлено, 550 К. После выхода из винтовой канавки шнека 5 порошок поступает в зону формирования. Для дальнейшего нагрева порошка до температуры спекания матрице 7 сообщается вращательное движение в направлении, противоположном направле- нию вращения шнека. Температура спекания, достаточная для получения готового изделия, составляет 1200 К.

Вычисленное с учетом этого значение правой части расчетного соотношения рав-

но 2,22, т.е. 2,22

(1)ш +(1)м

Угловую скорость вращения матрицы, необходимую для спекания получаемого изделия при заданной температуре, определя- ют из расчетного соотношения 4,36 с . На выходе из матрицы полученное изделие имеет температуру 1180 К

Таким образом, из порошка железа ПЖЗМ2 изготавливают спеченное изделие.

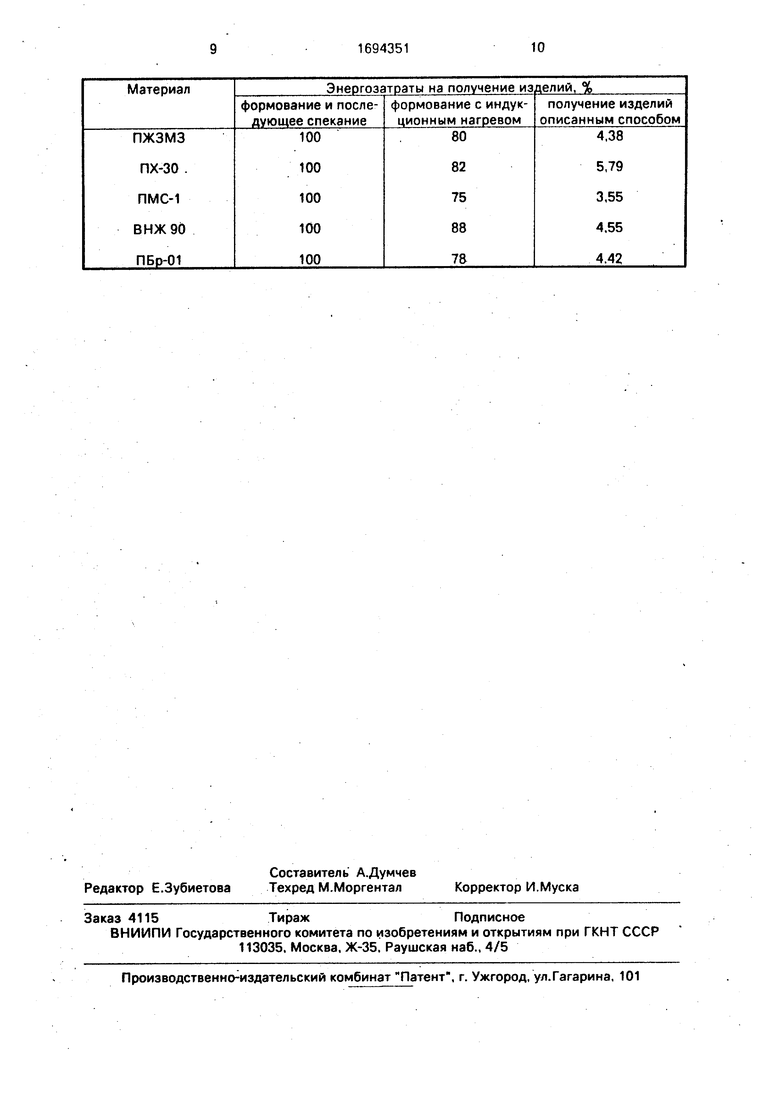

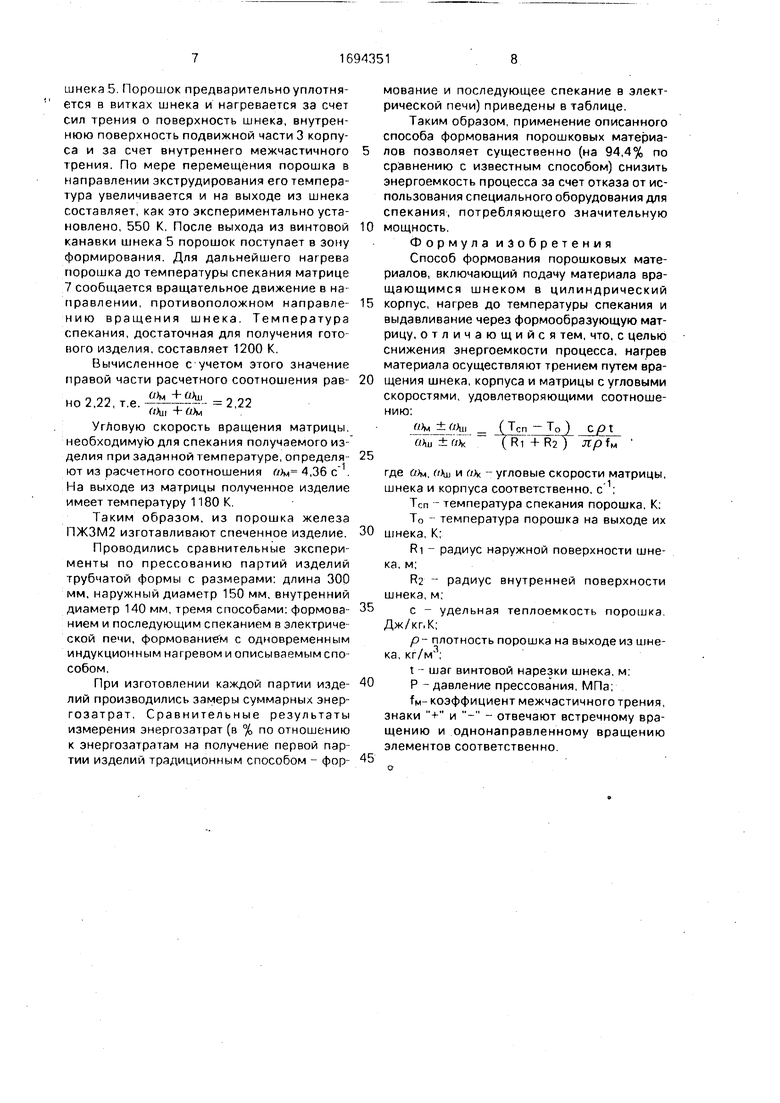

Проводились сравнительные эксперименты по прессованию партий изделий трубчатой формы с размерами: длина 300 мм, наружный диаметр 150 мм, внутренний диаметр 140 мм, тремя способами; формова- нием и последующим спеканием в электрической печи, формованием с одновременным индукционным нагревом и описываемым способом.

При изготовлении каждой партии изде- лий производились замеры суммарных энергозатрат. Сравнительные результаты измерения энергозатрат (в % по отношению к энергозатратам на получение первой партии изделий традиционным способом - фор-

мование и последующее спекание в электрической печи) приведены в таблице.

Таким образом, применение описанного способа формования порошковых материалов позволяет существенно (на 94,4% по сравнению с известным способом) снизить энергоемкость процесса за счет отказа от использования специального оборудования для спекания, потребляющего значительную мощность.

Формула изобретения Способ формования порошковых материалов, включающий подачу материала вращающимся шнеком в цилиндрический корпус, нагрев до температуры спекания и выдавливание через формообразующую матрицу, отличающийся тем, что, с целью снижения энергоемкости процесса, нагрев материала осуществляют трением путем вращения шнека, корпуса и матрицы с угловыми скоростями, удовлетворяющими соотношению:

J MjtWu, (Теп -То ) cpt Шш ± ( R Г+ R2) пр fM

где , ( и (/JK - угловые скорости матрицы, шнека и корпуса соответственно, с ;

Теп - температура спекания порошка, К:

То - температура порошка на выходе их шнека, К;

RI - радиус наружной поверхности шнека, м;

R2 - радиус внутренней поверхности шнека, м;

с - удельная теплоемкость порошка Дж/кпК;

р- плотность порошка на выходе из шнека, кг/м3;

t - шаг винтовой нарезки шнека, м:

Р -давление прессования, МПа;

fM- коэффициент межчастичного трения, знаки + и - - отвечают встречному вращению и однонаправленному вращению элементов соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления порошковой проволоки и устройство для его осуществления | 1990 |

|

SU1780925A1 |

| Способ непрерывного изготовления изделий из порошков | 1987 |

|

SU1435405A1 |

| Устройство для формования длинномерных изделий | 1983 |

|

SU1139565A1 |

| Способ непрерывного формования изделий из порошковых материалов | 1988 |

|

SU1694350A1 |

| Способ получения покрытий из ме-ТАлличЕСКиХ пОРОшКОВ | 1979 |

|

SU804208A1 |

| Устройство для формования длинномерных изделий из порошка | 1986 |

|

SU1369874A1 |

| Устройство для экструдирования порошковой проволоки | 1984 |

|

SU1177058A1 |

| Способ определения энергосиловых параметров процесса экструдирования порошков в шнеке | 1985 |

|

SU1290135A1 |

| Устройство для получения многослойных трубчатых изделий из порошков экструзией | 1984 |

|

SU1225690A1 |

| Устройство для прессования изделий из порошковых материалов | 1988 |

|

SU1565725A2 |

Изобретение относится к способам формования порошковых материалов. Цель изобретения - снижение энергоемкости процесса. Изготавливали трубу наружным диаметром 150 мм и внутренним- 140 мм из порошка ПЖЗМ2. Подача порошка из загрузочного бункера 1 в зону формования осуществляется шнеком 5 с геометрическими параметрами: радиус наружной поверхности RI 0,1 м. радиус внутренней поверхности R2 0,07 м, шаг нарезки винтовой канавки t 0,05 м, длина рабочей части 0,4 м, число заходов 1, угол подъема винтовой канавки 13; развивающим давление 80 МПа. Порошок характеризуется удельной тепло

| Способ непрерывного изготовления изделий из порошков | 1987 |

|

SU1435405A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| 0 |

|

SU125385A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-11-30—Публикация

1988-10-03—Подача