пуса экструдируется изделие. При увеличении длины рабочей зоны шнека плотность получаемого изделия регисрируется датчиком 8, полученная информация поступает в усилитель сигналов 9, с выхода которого сигнал поступает в анализатор 10, где анализируется ио величине амплитуды. При совпадении сигнала с заданной величиной с выхода авализатор-а поИзобретение относится к порошковой металлургии,.в частности к устройствам для непрерывного формовани изделий из порошка.

Целью изобретения является снижение энергозатрат и упрощение конструкции ,

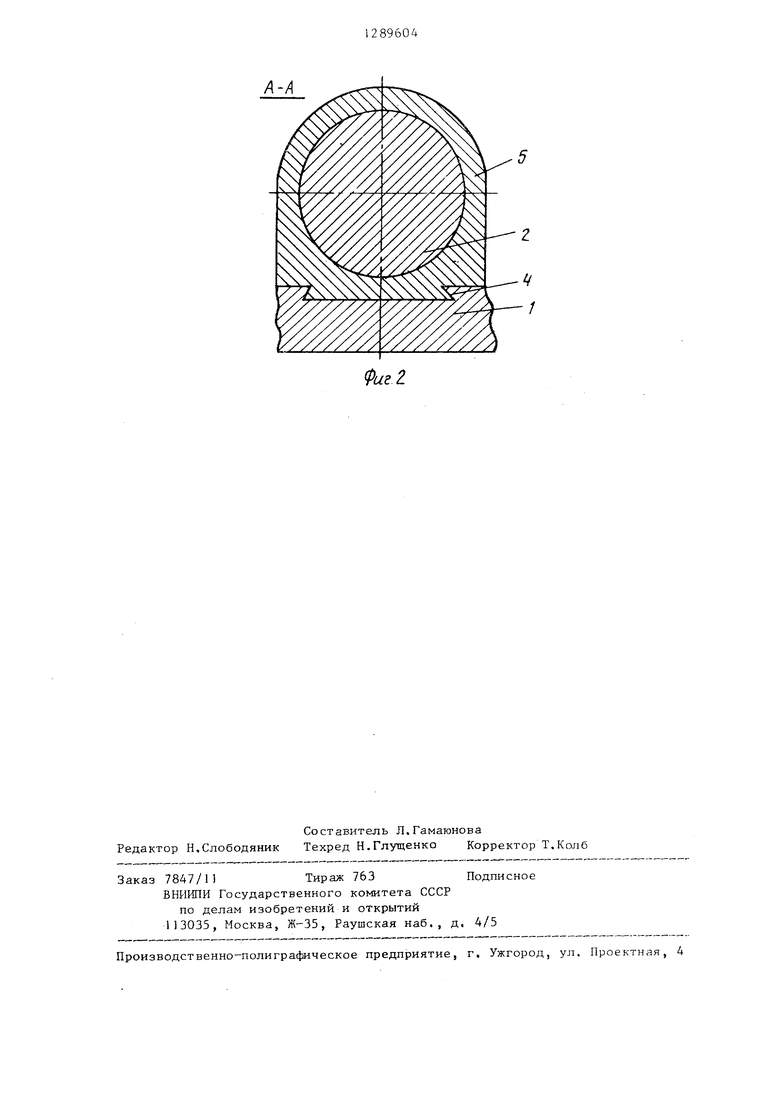

На фиг.i показано предлагаемое устройство; на фиг.2 - разрез А-А на фиг.1.

Устройство состоит из основания 1 с расположенными в нем шнеком 2 и цилиндрической шестерней 3, которая соединена с приводом (не показан). На направляющих 4 основания подвижно крепится корпус 5 с расположенным на нем бункером 6 загрузки порошка. На корпусе нарезана зубчатая рейка 7.

Предусмотрена система управления работой устройства, включающая датчик 8, усилитель 9, анализатор 10 и блок 11 управления, причем выход датчика связан с входом усилителя, выход усилителя - с входом анализатора, выход анализатора - с входом блока управления, а выход последнего связан с приводом цилиндрической шестерни.

Устройство работает следующим образом.

При вращении выдавливающего шнека 2 на него подается порошок из бункера 6 загрузки. Далее по виткам шнека порошок перемещается в осевом направлении, в результате чего на выходе из корпуса экструдируется изделие.

На практике требуется формовать изделия из различных материалов с

9604

дается .команда на отключение привода перемещения корпуса 5,. По окончании экструдирования изделий конус 5 автоматически возвращается в исходное положение. Конструкция устройства позволяет снизить энергозатраты, отличается простотой в исполнении и не требует больших производственных площадей. 1 з.п. ф-лы,, 2 ил,, 2 табл.

5

0

5

0

5

0

заданной плотностью Причем плотность изделия определяется усилием прессования, которое зависит от различных факторов, но-в первую очередь - от механических свойств, Поэтому оборудование дпя формования изделий из порошков, в том числе и экструдеры, проектируются, как правило, на максимальное усилие с таким расчетом, чтобы возможно было формовать порошки широкого диапазона механических характеристик. Усилие, развиваемое экструдером, определяется длиной шнека, с увеличением которой возрастает усилие формования. Поэтому у существующих конструкций, в том числе и устройства-прототипа, длина шнека определена из расчета экструдирования материалов с самыми высокими механическими характеристиками, При экструдировании порошков с более низкими механическими характеристиками требуется и соответственно меньшее усилие экструдирования. Однако длина рабочей зоны шнека (по- дающей порошок) в том и другом случае остается постоянной. Поэтому энергия, затрачиваемая на преодоление сил трения порошка о стенки шнека и корпуса, примерно одинакова как в случае, когда формуется изделие с высокими механическими характеристиками (например, порошок титана), так и с низкими (порошок- меди),

С учетом этого в предлагаемом устройстве для снижения энергозатрат корпус 5 имеет возможность продольного перемещения по направляющим 4 основания I вдоль шнека 2.

3

Для этого от привода вращатель ое движение сообщается шестерне 3. Благодаря кинематическому зацеплению шестерни 3 с зубчатой рейкой 7 вращательное движение шестерни преобразуется в поступательное переме

щение рейки и, следовательно, в поступательное перемещение корпуса 5 по направляющим 4 основания 1„ В

результате перемещения корпуса проис- О потребляемая установками, одинакова

ходит изменение длины рабочей зоны шнека, т.е. шнек выдавливает материал не всеми витками, а только частью их. В связи с этим в случае крайнего положения корпуса, когда длина рабочей зоны равна витку шнека, сила трения порошка о стенки корпуса и шнека минимальна, соответственно энергетические затраты также минимальны.

При увеличении длины рабочей золы шнека сила трения порошка о стенки корпуса и шнека, а также энергозатраты возрастают и достигают максимального значения при длине рабочей зоны ЬмАгс. шнека 2, т.е. в случае выдавливания материала всеми витками шнека.

При увеличении длины рабочей зоны шнека плотность получаемого изделия регистрируется датчиком 8, Полученная инфopмaLщя с датчика поступает в усилитель 9 сигналов, с выхода которого усиленные сигналы поступают в анализатор 10, где анализируются по величине амплитуды. При совпадении сигнала с заданной величиной с выхода анализатора подается сигнал на блок 11 управления откуда в свою очередь подается команда на отключение привода перемещения корпуса 5.

По окончании экструдирования изделий корпус 5 автоматически возвращается в исходное положение, т.е. в то же положение, при котором длина L д,„ рабочей зоны шнека равна одному витку.

В таблИ представлены значения

потребляемой мощности (энерг озатра- ты на установке-аналоге и предлагаемой установке при получении изделий с одинаковой относительной плотностью ( р 80%), но из различных видов материала, причем указанные установки имеют шнеки, равные по основным характеристикам. При этом при получении изделий, из различных материалов на предлагаемой

установке для достижения заданной плотности (р 80%) отношение рабочей зоны шнека Lк его диаметру изменяется в зависимости от вида

материала, а на установке-прототипе отношение const, где D - МП кс

D

диаметр шнека.

Из табл. видно, что мощность.

только в случае экструдированияпорошка титана,, когда длина рабочей длины зоны шнека L-p . требуемой для достижения заданной плотности получаемого изделия, равна максимальной рабочей зоне шнека L,.aВ остальм11х случаях, мощность, потребляемая Г1ред:1агаемь М устройст0

5

0

5

0

требляемой устройством-аналогом, причем, чем 1П1же механические xapaKTepiic- тики материала, т.е. чем меньше дли- на рабочей , требуемой для по1 учения изделий с заданной плот-, ностью, те;- меньше энергозатраты,

В табл.2 приведены примерные энергозатраты, потребляемые известныь: и предлагаемых устройствам- при получении изделий из порошка.

Из табл. 2 видно, что мощность, потребляемая известным устройством, в 4,5 раз вьш1е у чем мош.ность, потребляемая предлагаемым устройством. К значительному повышению энергозатрат у известного устройства -приводит на- довольно больших ci-iji трения порошка о сте}1ки промежуточной камеры и торцы обоих шнеков. Данные силы трения вознР5кают в про шлс точной камере в результате создания в ней подпора.

Недостатками известного устройства являются также слолсность конструкции и большие габариты. Увеличение

5 габаритов приводит к увеличенною производственных площадей, потребных для размещения оборудован11Я.

Предлагаемая конструкц -1Я устройства для непрерывного формования

0 нзделий из порошка предусматривает установку корпуса в такое положение, при котором обеспечивается необходимое усилие экструдирова 1пя, а следовательно, гарантируется требуемая

5 плотность, причем длина рабочей части шнека в этом с-пучае ьа- ннмальна и минимальным становятся потери энергии на преодоление трения порошка о шнек и корпус.

ормула

5 зоб

р е т

1289604 е н и я

1. Ус-тройство для непрерывного формования изделий из порошка, содержащее осйование, корпус, шнек и загрузочный бункер, отличающееся

тем, что, с целью снижения энергозатрат иупрош;ения конструкции , оно снабжено механизмом управления, кинематичес1Ш связанным с корпусом, основание выполнено с на- . правляющими зздоль оси шнека и корпус установлен с возможностью проМощность, кВт

Потребляемая приводом основного шнека

Потребляемая приводом шнека, выполненного в виде насадки

Суммарная

4

дольного перемещения по направляющим,

2, Устройство по п.1, отличающееся тем, что механиз управления состоит из измеряющего плотность датчика, анализатора, блока управления и исполнительног органа, причем датчик соединен с входом анализатора, выход анализатора - с входом блока управления, а выход блока управления соединен с исполнительным органом. 1

Таблица 1

Таблица2

Устройство

Известное Предлагаемое

2,5

2 4.5

А-А

Фиг 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного формования изделий из порошка | 1987 |

|

SU1577930A2 |

| Способ формования порошковых материалов | 1988 |

|

SU1694351A1 |

| Устройство для непрерывного формования изделий из порошков | 1988 |

|

SU1586856A1 |

| Устройство для непрерывного формования длинномерных изделий из порошков | 1986 |

|

SU1412888A1 |

| Устройство для непрерывного формования изделий из порошков | 1982 |

|

SU1039647A1 |

| Устройство для формования трубчатых изделий из порошка | 1988 |

|

SU1668037A1 |

| Устройство для получения многослойных трубчатых изделий из порошков экструзией | 1984 |

|

SU1225690A1 |

| Устройство для непрерывного формования трубчатых изделий из порошков | 1985 |

|

SU1289603A1 |

| Устройство для непрерывного прессования порошков | 1982 |

|

SU1199447A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1985 |

|

SU1289605A1 |

Изобретение относится к области порошковой металлургии, в частности к устройствам для непрерывного формования изделий из порошка. Целью изобретения является снижение энергозатрат и упрощение конструкции. В процессе формования при вращении выдавливающего шнека 2 на него подается порошок из бункера 6 загрузки. Корпус 5 имеет возможность продольного перемещения по направляющим 4 основания 1 вдоль оси шнека. Для этого от привода вращательное движение сообщается шестерне 3. Благодаря кинематическому зацеплению последней с зубчатой рейкой 7 вращательное движение шестерни преобразуется в поступательное перемещение рейки и соответственно приводит к поступательному перемещению корпуса. В результате перемещения корпуса происходит изменение длины рабочей зоны шнека и шнек выдавливает порошок только частью витков. По виткам ипек перемещается в осевом направлении, и на выходе из корФ (Л 7 г 4 . i / /ufOffC ГчЭ оо со Ь

| Устройство для непрерывного прессования пластифицированных порошков | 1980 |

|

SU908522A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для непрерывного формования изделий из порошков | 1982 |

|

SU1039647A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-02-15—Публикация

1985-06-17—Подача