СЛ 1

00

о эо эо

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления станком для вырезки фигурных стекол | 1988 |

|

SU1662958A1 |

| Устройство для управления подачей заготовки в станок для вырезки фигурных стекол | 1986 |

|

SU1433918A1 |

| Устройство для раскроя заготовок и сортировки мерных изделий | 1977 |

|

SU742056A1 |

| Устройство для вырезки фигурных стекол | 1981 |

|

SU990695A1 |

| Станок для вырезки фигурных стекол | 1972 |

|

SU438620A1 |

| УСТАНОВКА ДЛЯ ВЫРЕЗКИ ФИГУРНЫХ СТЕКОЛ | 1968 |

|

SU220443A1 |

| Устройство поворота многошпиндельного барабана токарного автомата | 1979 |

|

SU856661A1 |

| Машина для затяжки заготовки обуви на колодку | 1987 |

|

SU1412719A1 |

| Устройство для записи и воспроиз-ВЕдЕНия пРОгРАММ | 1978 |

|

SU807238A1 |

| Устройство для монтажа магнитной видеозаписи | 1986 |

|

SU1429164A1 |

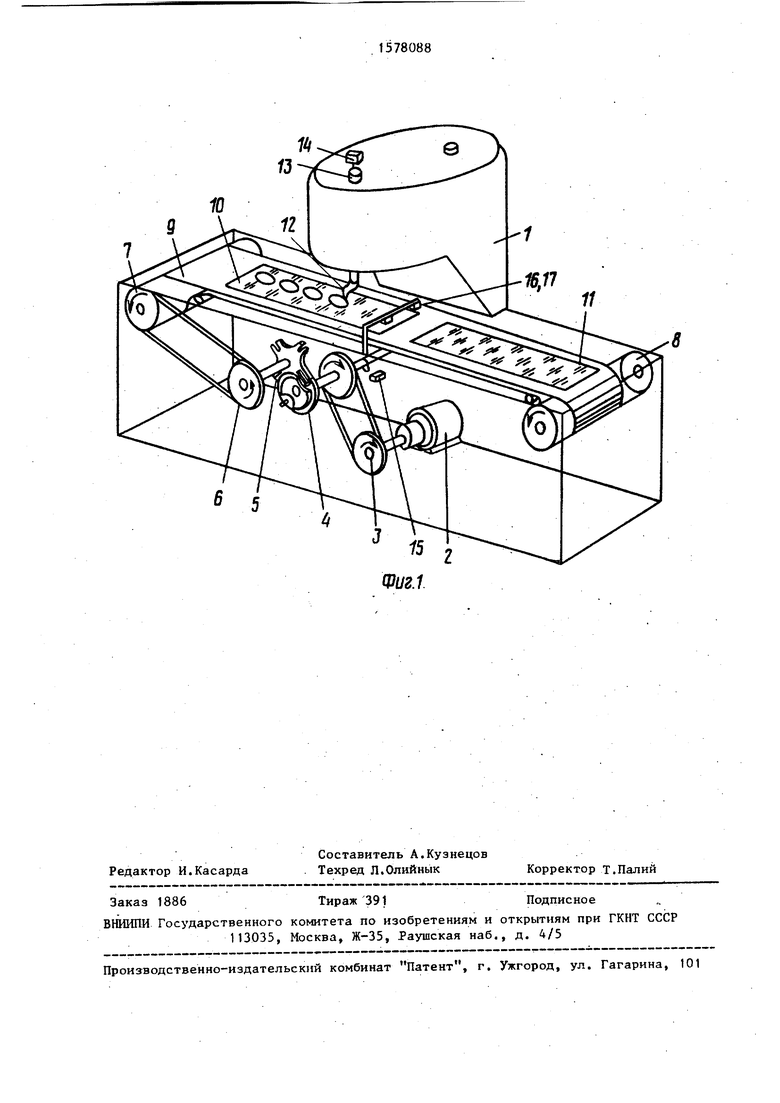

Изобретение относится к промышленности строительных материалов, в частности к стекольной промышленности, может быть использовано на заводах технического стекла в производстве очковых стекол. Цель - повышение точности управления. Устройство содержит датчик 15 шагового перемещения, датчики 16 и 17 наличия стекла, элемент ИЛИ 18, элементы 19 и 20 задержки, триггер 21, формирователи 22 и 23 импульсов, регистр 24 сдвига, переключатель 29, усилитель 30, пускатель 31 и источник 32 питания. 2 ил.

Фиг. г

Изобретение относится к промышленности строительных материалов, |в частности к стекольной промышленности, и может быть использовано на заводах технического стекла в производстве очковых стекол.

Цель изобретения - повышение точности управления.

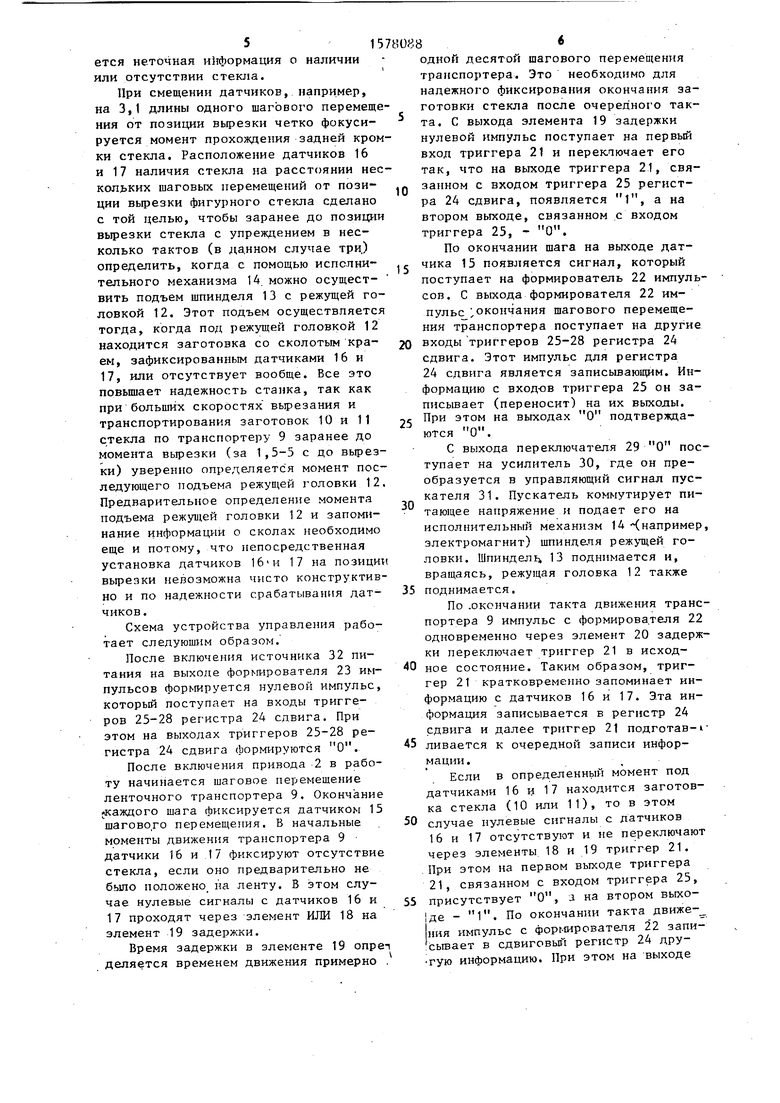

На фиг. 1 изображен станок для вырезки фигурных стекол, общий вид; на фиг. 2 - схема устройства управления станком для вырезки фигурного стекла.

Устройство содержит станок 1 для вырезки фигурных стекол с приводом 2, зубчатую передачу 3, водило 4, крест 5 мальтийского механизма, зубчатую передачу 6, ведущий вал 7, ведомый вал 8, ленточный транспортер 9 с опорным столом (не показан), заготовки 10 и 11 стекла, режущую гО- ловку 12, шпиндель 13 режущей головки 12, исполнительный механизм 14 подъема шпинделя режущей головки, дат чик 15 шагового перемещения, основной 16 и дополнительный 17 датчики наличия стекла (фотодатчики), элемент ИЛИ 18, элементы 19 и 20 задержки, триггер 21, первый 22 и второй

23формирователи импульсов, регистр

24сдвига, состоящий из четырех триггеров 25-28, переключатель 29, уси- литель 30, пускатель 31 и источник

32 питания.

Устройство работает следующим образом.

Привод 2 с помощью зубчатой передачи 3 передает вращение распределительному валу, на оси кото- рого находится водило 4 мальтийского механизма. Водило 41 взаимодействует с крестом 5 мальтийского механизма. На одном валу с крестом 5 мальтийского механизма находится зубчатое колесо передачи 6. Мальтийский механизм посредством передачи 6 преобразует непрерывное вращательное движение распределительного вала, получаемое от привода 2, в шаговое перемещение ленточного транспортера, сое тоящего из ведущего 7, ведомого 8 валов и ленты 9.

Вырезание фигурных стекол осуществляется режущей головкой 12. Вращени режущей головки передается от шпин- деля 13, которьй посредством механической передачи (не показана) получает вращение от привода 2. Механичес

,

ю

20 25 п

Q

55 35

45

50

кая связь выполнена таким образом что моменты шагового перемещения транспортера 9, моменты подъема режущей головки 12 на время перемещения транспортера 9 и моменты вырезки синхронизированы.

Подъем и опускание шпинделя 13 осуществляются с помощью копира и кулачка (не показаны). Принудительный подъем шпинделя осуществляется исполнительным механизмом 14, если под режущей головкой 12 отсутствует стекло или есть заготовка стекла со сколом. На валу с водилом 4 мальтийского механизма установлен флажок, который взаимодействует с датчиком

15шагового перемещения и фиксирует окончание каждого шага.

Наличие заготовок 10 и 11 стекла на ленте и их целостность определяются с помощью датчиков 16 и 17, которые свизированы на расстояние 5 мм от каждого длинного края заготовки стекла. С помощью этих датчиков контролируются промежутки между заготовками стекла и возможные сколы. Если на ленте 9 под режущей головкой 12 нет стекла или есть стекло со сколотым краем, то независимо от того, идет вырезка стекла или нет, шпиндель 13 посредством исполнительного механизма 14 поднимает режущую головку 12. Тем самым предотвращается возможный удар резательного инструмента о кромку стекла. Датчики

16и 17 наличия стекла в данном случае расположены на расстоянии, кратном 3 тактам шагового перемещения транспортера 9. Однако это расстояние в зависимости от размеров вырезаемых стекол может составлять и 1, и 2, и 4 шага.

Фактически датчики 16 и 17 наличия стекла смещены на расстояние чуть больше 3 шагов от позиции вырезки, например, на расстояние одной десятой шага. Это сделано для того, чтобы четко фиксировался момент прохождения под датчиками 16 и 17 участка ленты без заготовки стекла. Если же датчики устанавливаются точно на расстоянии, кратном шагу перемещения (в данном -случае оно равно 3 шагам), то при точном останове задней кромки заготовки стекла (а длина ее выбирается кратной шагу перемещения) под датчиками 16 и 17 последние реагируют на заднюю кромку стекла. В этом случае формируется неточная информация о наличии или отсутствии стекла.

При смещении датчиков, например, на 3,1 длины одного шагового перемещения от позиции вырезки четко фокусируется момент прохождения задней кромки стекла. Расположение датчиков 16 и 17 наличия стекла на расстоянии нескольких шаговых перемещений от позиции вырезки фигурного стекла сделано с той целью, чтобы заранее до позиции вырезки стекла с упреждением в несколько тактов (в данном случае три.) определить, когда с помощью исполнительного механизма 14 можно осуществить подъем шпинделя 13 с режущей головкой 12. Этот подъем осуществляется тогда, когда под режущей головкой 12 находится заготовка со сколотым краем, зафиксированным датчиками 16 и 17, или отсутствует вообще. Все это повышает надежность станка, так как при больших скоростях вырезания и транспортирования заготовок 10 и 11 стекла по транспортеру 9 заранее до момента вырезки (за 1,5-5 с до вырезки) уверенно определяется момент последующего подъема режущей головки 12. Предварительное определение момента подъема режущей головки 12 и запоминание информации о сколах необходимо еще и потому, что непосредственная установка датчиков 16-и 17 на позиции вырезки невозможна чисто конструктивно и по надежности срабатывания датчиков.

Схема устройства управления работает следуюшнм образом.

После включения источника 32 питания на выходе форьгирователя 23 импульсов формируется нулевой импульс, который поступает на входы триггеров 25-28 регистра 24 сдвига. При этом на выходах триггеров 25-28 регистра 24 сдвига формируются О.

После включения привода 2 в работу начинается шаговое перемещение ленточного транспортера 9. Окончание «каждого шага фиксируется датчиком 15 шагового перемещения. В начальные моменты движения транспортера 9 датчики 16 и 17 фиксируют отсутствие стекла, если оно предварительно не было иоложено на ленту. В этом случае нулевые сигналы с датчиков 16 и 17 проходят через элемент ИЛИ 18 на элемент 19 задержки.

Время задержки в элементе 19 опрел деляется временем движения примерно

0Я8

одной десятой шагового перемещения транспортера. Это необходимо для надежного фиксирования окончания заготовки стекла после очередного такта. С выхода элемента 19 задержки нулевой импульс поступает на первый вход триггера 21 и переключает его

0

5

0

0

так, что на выходе триггера 21, связанном с входом триггера 25 регистра 24 сдвига, появляется 1, а на втором выходе, связанном с входом триггера 25, - 0й.

По окончании шага на выходе датчика 15 появляется сигнал, который поступает на формирователь 22 импульсов. С выхода формирователя 22 им- пульс оконч ания шагового перемещения транспортера поступает на другие входы триггеров 25-28 регистра 24 сдвига. Этот импульс для регистра 24 сдвига является записывающим. Информацию с входов триггера 25 он записывает (переносит) на их выходы. При этом на выходах О подтверждаются О.

С выхода переключателя 29 О поступает на усилитель 30, где он преобразуется в управляющий сигнал пускателя 31. Пускатель коммутирует питающее напряжение и подает его на исполнительный механизм 14 Чнапример, электромагнит) шпинделя режущей головки. Шпиндел 13 поднимается и, вращаясь, режущая головка 12 также поднимается.

По .окончании такта движения транспортера 9 импульс с формирователя 22 одновременно через элемент 20 задержки переключает триггер 21 в исходное состояние. Таким образом, триггер 21 кратковременно запоминает информацию с датчиков 16 и 17. Эта информация записывается в регистр 24 сдвига и далее триггер 21 подготав-i 5 ливается к очередной записи информации .

Если в определенный момент под датчиками 16 и 17 находится заготовка стекла (10 или 11), то в этом случае нулевые сигналы с датчиков 16 и 17 отсутствуют и не переключают через элементы 18 и 19 триггер 21. При этом на первом выходе триггера 21, связанном с входом триггера 25, присутствует О, л на втором выходе - 1. По окончании такта движе- ния импульс с формирователя 22 записывает в сдвиговый регистр 24 другую информацию. При этом на выходе

5

0

0

5

труггера 25 регистра сдвига 24 появляется 1. С каждым следующим тактом эта 1 смещается от триггера 25 к триггеру 26 и далее. Через 3 такта после появления под датчиками 16 и 17 стекла передний край заготовки 10 .смещается на позицию вырезки.

Синхронно со смещением заготовки ,10 стекла от датчиков 16 и 17 к по- зиции вырезки смещается 1 на выходах от триггера 25 к триггеру 28 регистра 24 сдвига. Как только на выходе триггера 27 появляется 1, она через переключатель 29 подается на усилитель 30. При этом на выходе элемента 30 управляющее воздействие на пускатель 31 исчезает и напряжение ка исполнительный механизм 14 не подается. Шпиндель 13 с резательной головко 12 опускаются и производится вырезка стекла.

По мере продвижения заготовки 10 стекла контролируется целостность стекла по краям. Если где-то есть скол, то датчик 16 или 17 фиксирует это, триггер 21 кратковременно переключается и его состояние записывается в сдвиговый регистр 24 так, что на выходе триггера 25 появляется Через три такта этот О сдвигается до триггера 27 и далее аналогично срабатывает исполнительный механизм 14, который поднимает шпиндель с резательной головкой 12, предотвращая нанесение реза на сколотый участок заготовки 10. То же происходит по окончании заготовки 10 стекла. Очередная заготовка 11 стекла при работе станка в линии может подаваться на транспортер 9 с помощью манипулятора (не показан) с необходимой точностью позиционирования .

Таким образом, данное устройство позволяет синхронизировать работу

о Q

г

5

станка, повысить точность управления и надежность.

Формула изобретения

Устройство управления станком для вырезки фигурного стекла, содержащее основной датчик наличия стекла, исполнительный механизм подъема режущей головки и источник питания, отличающееся тем, что, с целью повышения точности управления, оно снабжено дополнительным датчиком наличия стекла, датчиком шагового перемещения, элементом ИЛИ, двумя формирователями импульсов, двумя элементами задержки, триггером, регистром сдвига, усилителем, переключателем и пускателем исполнительного механизма подъема режущей головки, причем основной и дополнительный датчики наличия стекла соединены с соответствую- щими входами элемента ИЛИ, выход которого через один элемент задержки подключен к первому в-ходу триггера, выходы которого подключены соответственно к первому и второму входам регистра сдвига, выходы которого соединены с соответствующими входами переключателя, выход .которого через усилитель подключен к пускателю исполнительного механизма подъема режущей головки, который подключен к источнику питания, который соединен с входом одного из формирователей импульсов, выход которого подключен к третьему входу регистра сдвига, четвертый вход которого соединен с выходом другого формирователя импульсов и входом другого элемента задержки, выход которого соединен с вторым входом триггера, а датчик шагового пере- мещения соединен с входом другого формирователя импульсов.

Л

7

Я Фуг./

| УСТРОЙСТВО для ВЫРЕЗКИ ФИГУРНЫХ СТЕКОЛ | 0 |

|

SU353912A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для управления подачей заготовки в станок для вырезки фигурных стекол | 1986 |

|

SU1433918A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1990-07-15—Публикация

1988-05-06—Подача