Изобретение относится к промышленности строительных материалов, в частности к оборудованию по вырезанию фигурных стекол, и может быть использовано на заводах технического стекла в процессах, связанных с переработкой листового стекла в конечную продукцию.

Целью изобретения является повышение точности управления.

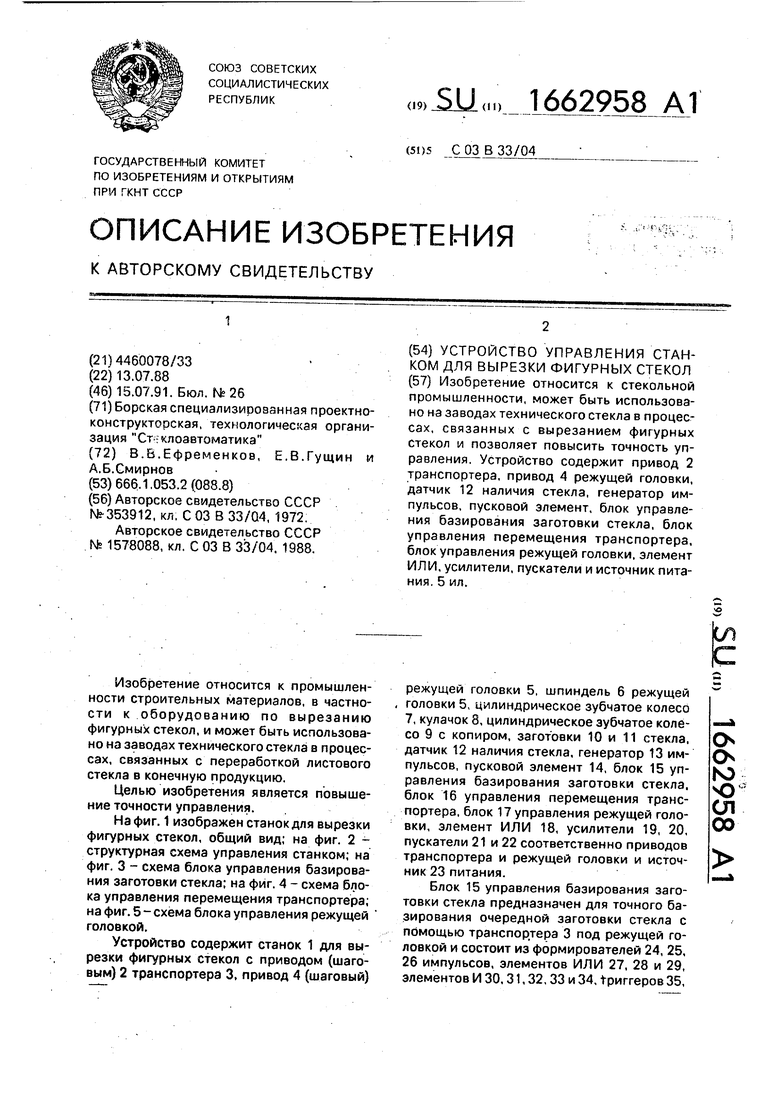

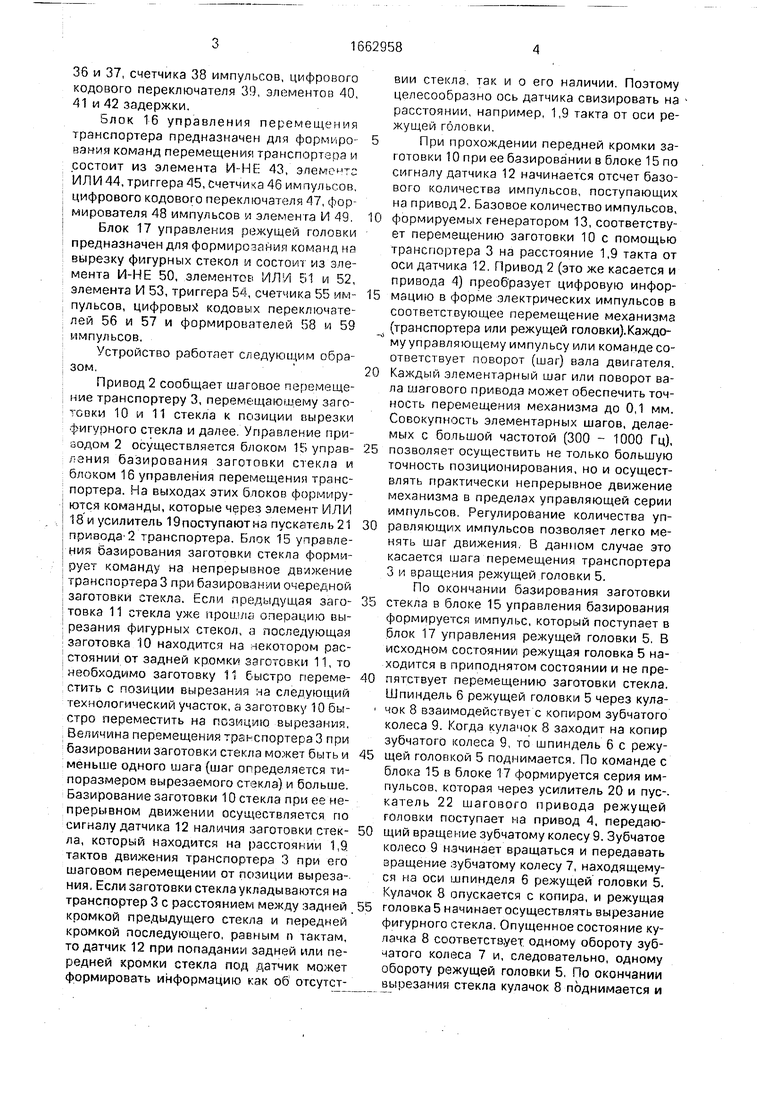

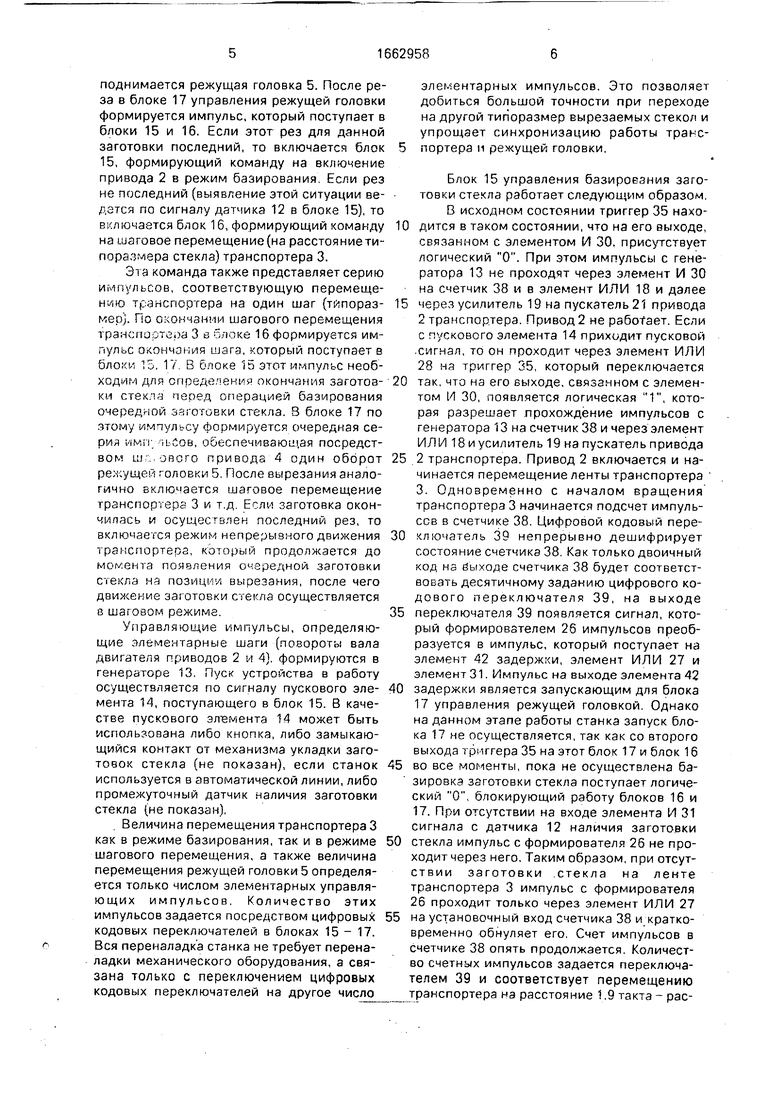

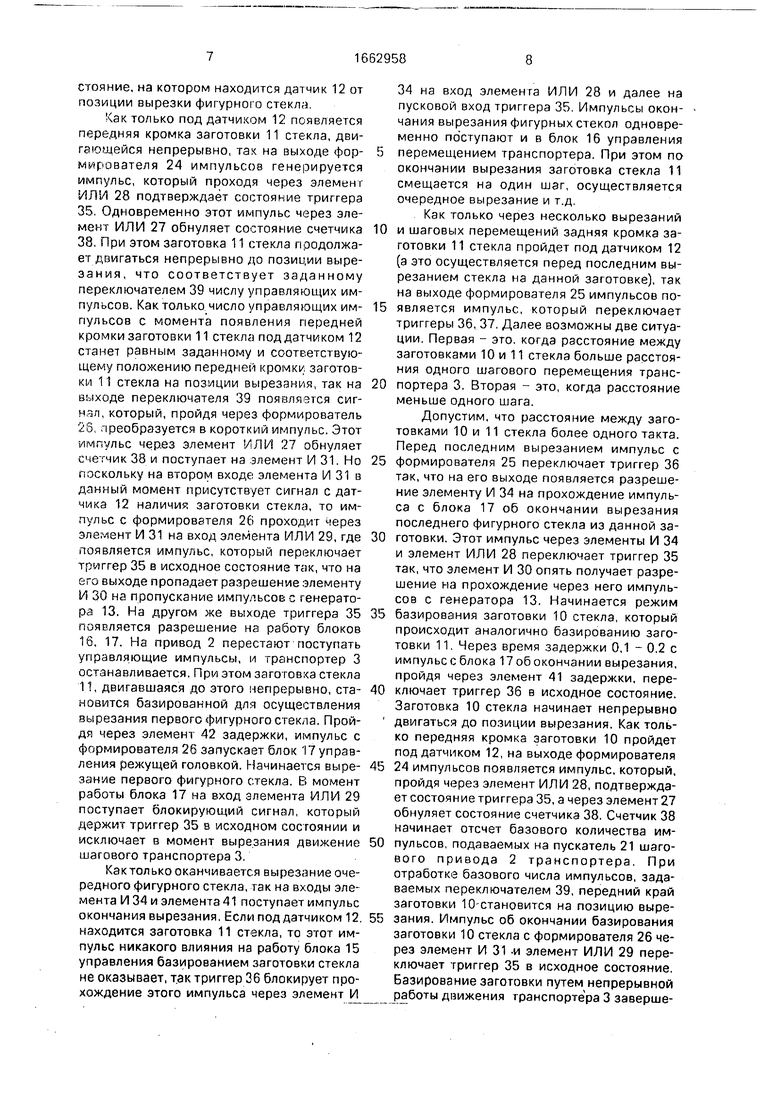

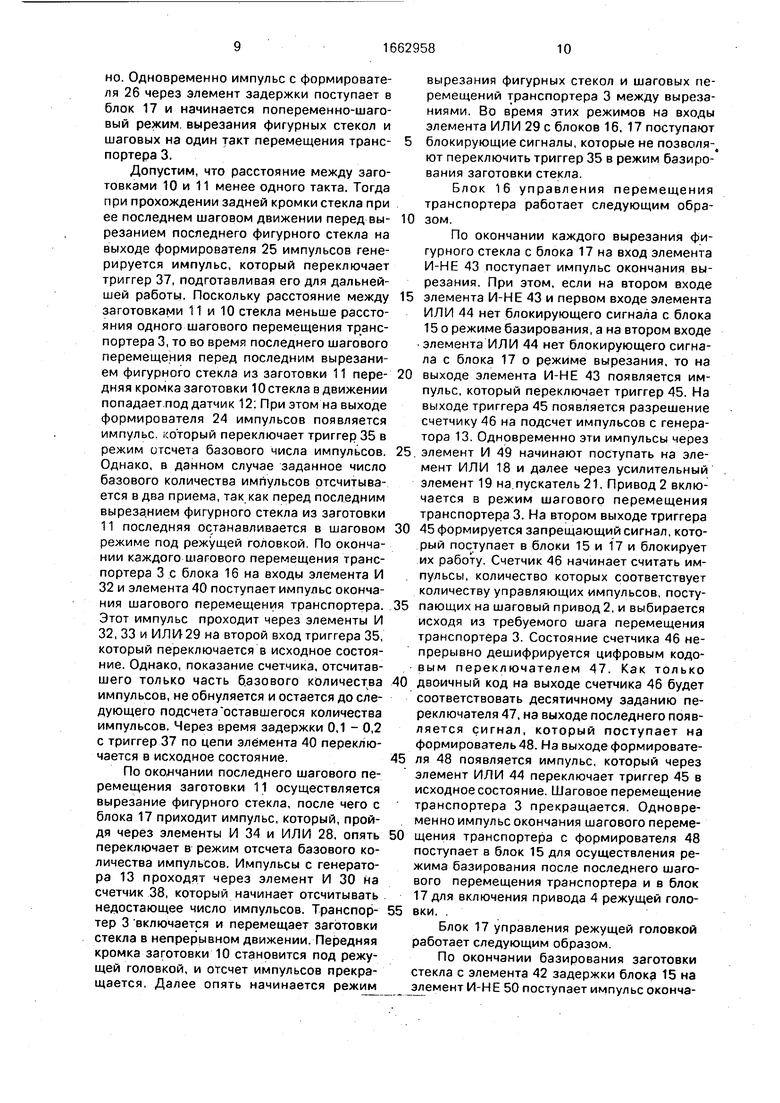

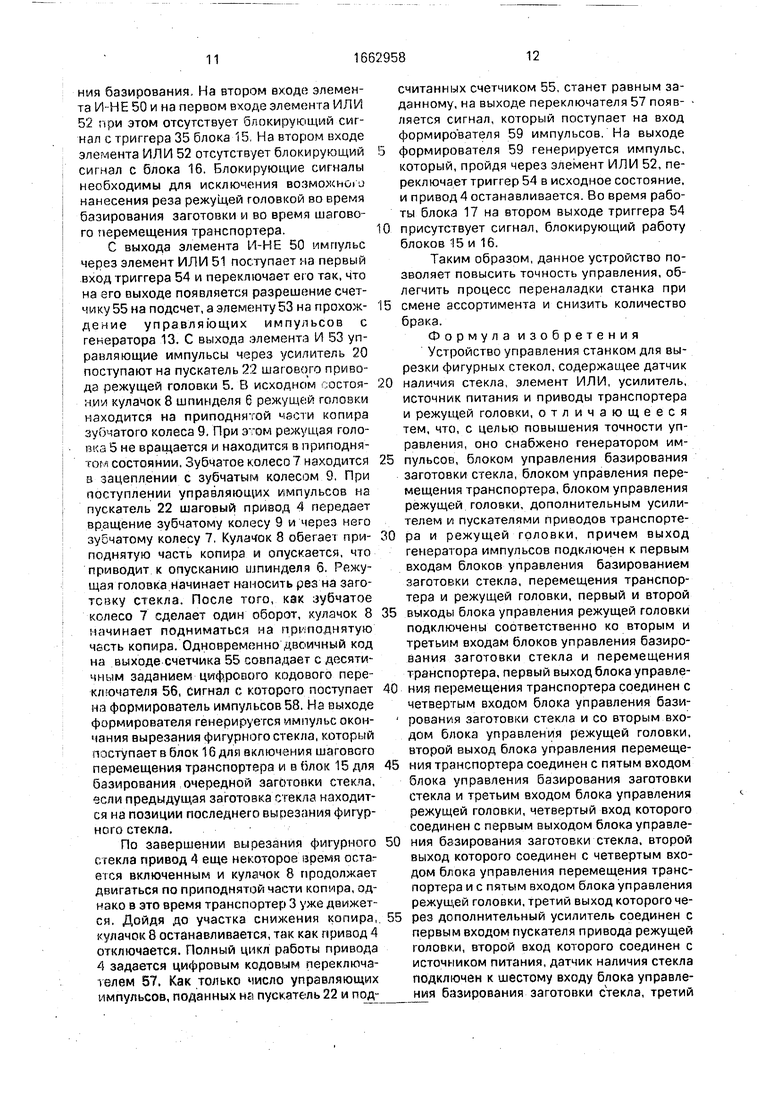

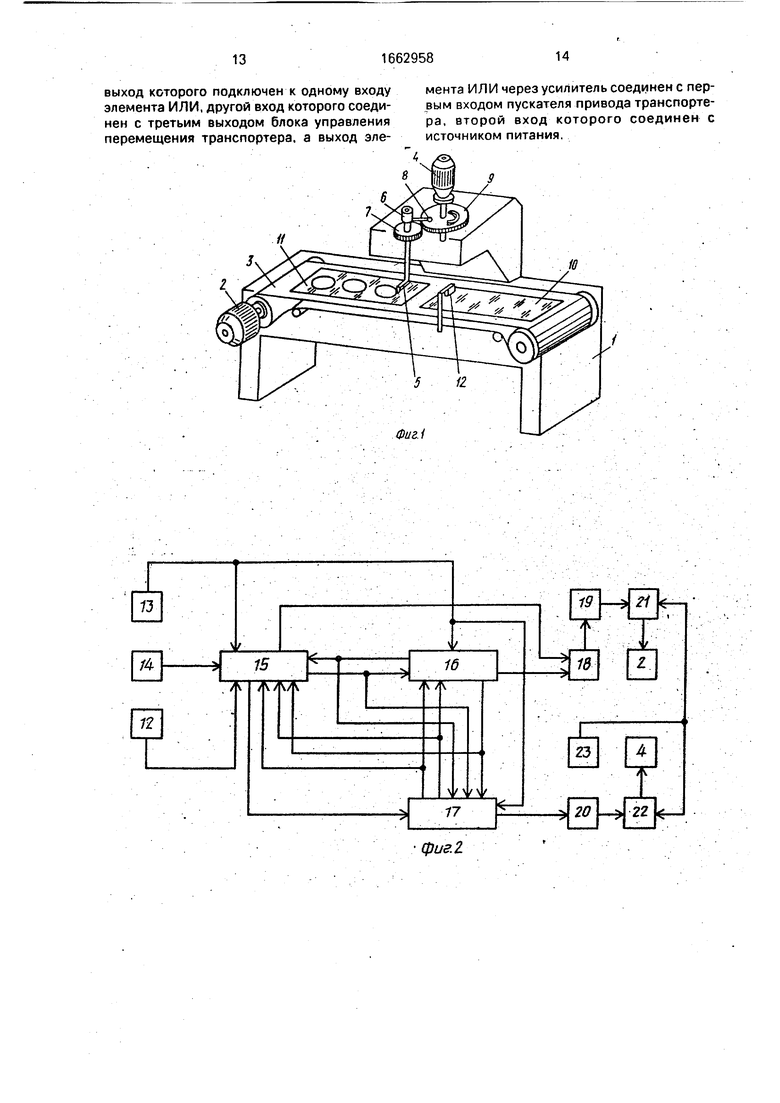

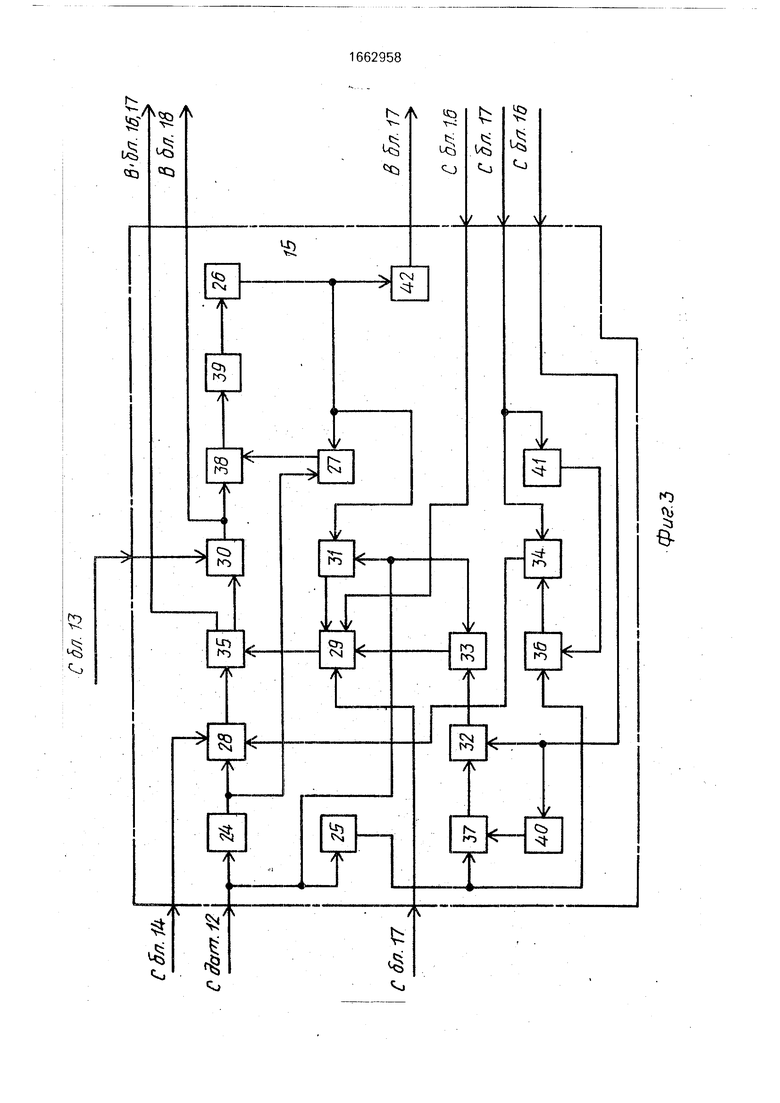

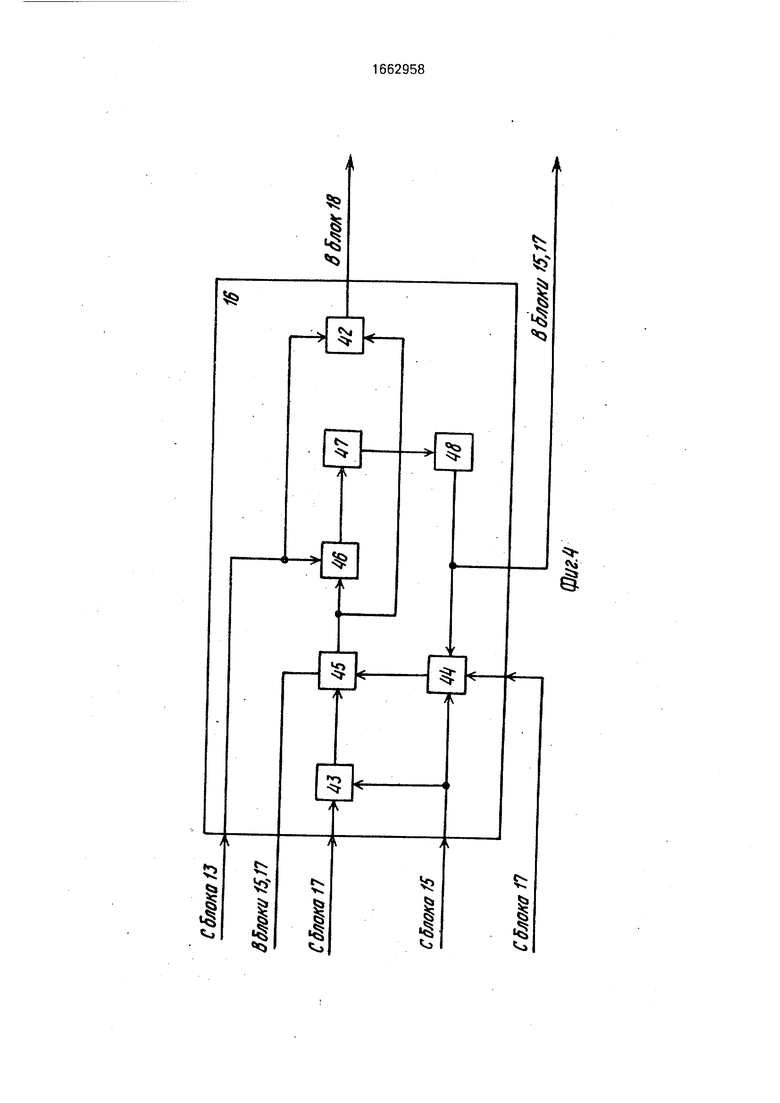

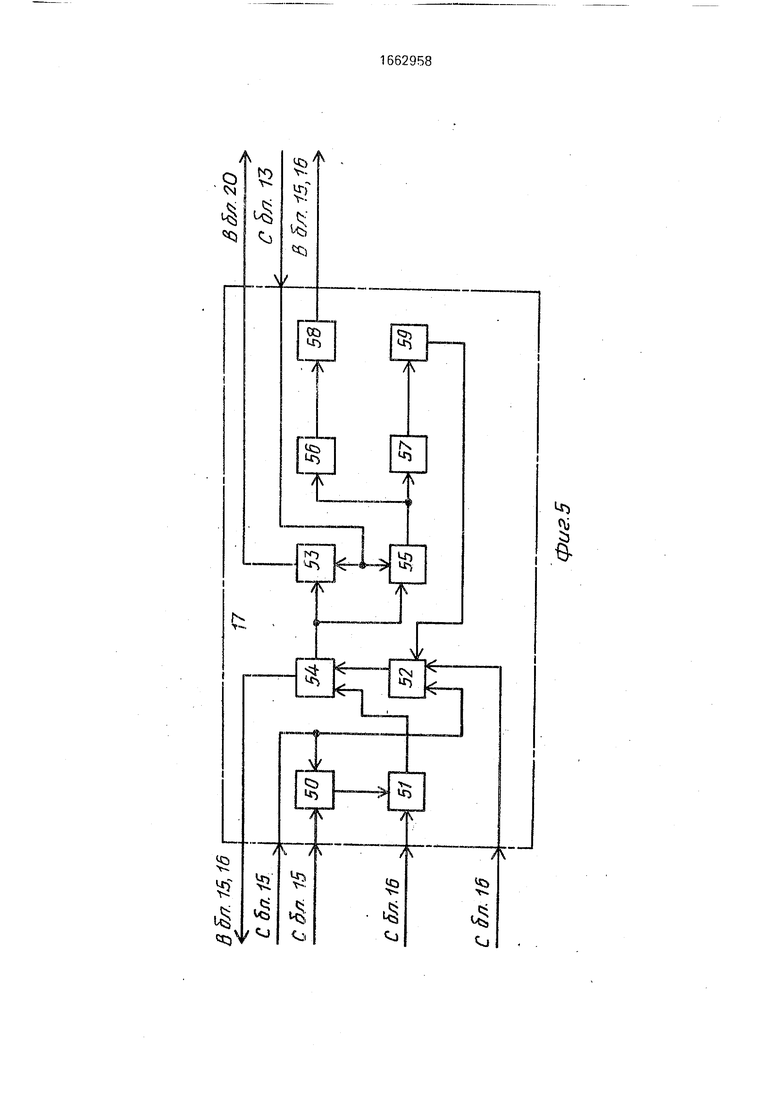

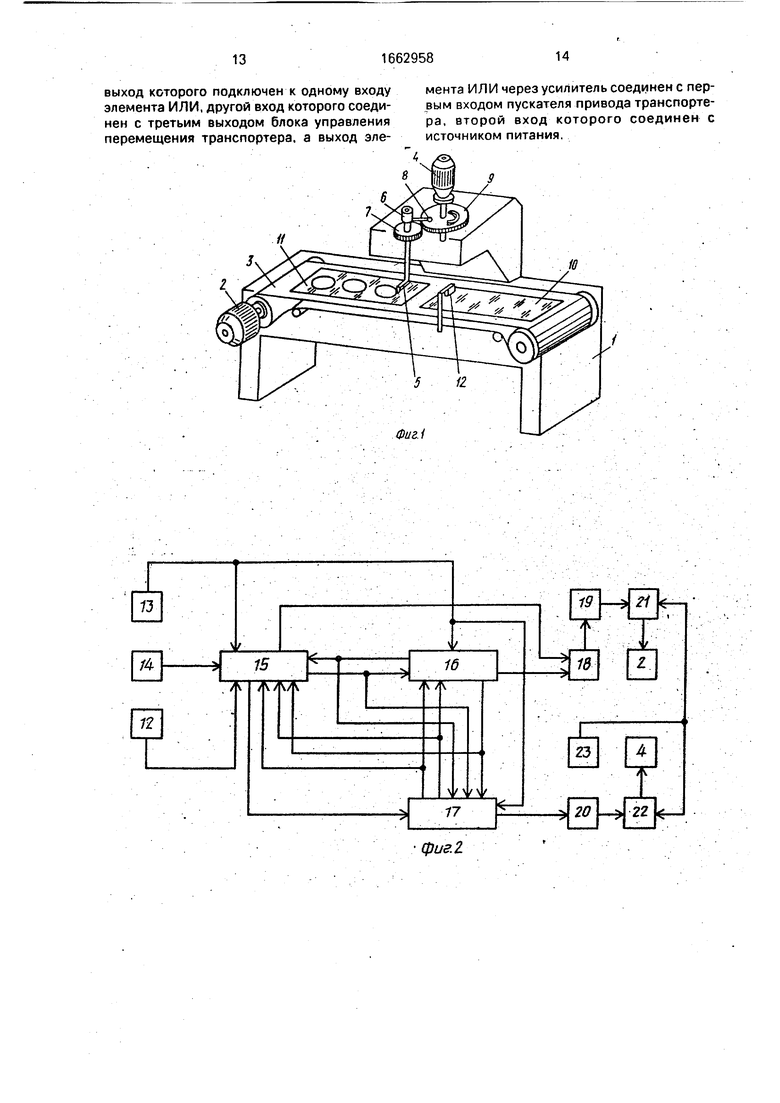

На фиг. 1 изображен станок для вырезки фигурных стекол, общий вид; на фиг. 2 - структурная схема управления станком; на фиг. 3 - схема блока управления базирования заготовки стекла; на фиг. 4 - схема блока управления перемещения транспортера; на фиг. 5 - схема блока управления режущей головкой.

Устройство содержит станок 1 для вырезки фигурных стекол с приводом (шаговым) 2 транспортера 3, привод 4 (шаговый)

режущей головки 5, шпиндель 6 режущей головки 5, цилиндрическое зубчатое колесо 7, кулачок 8, цилиндрическое зубчатое колесо 9 с копиром, заготовки 10 и 11 стекла, датчик 12 наличия стекла, генератор 13 импульсов, пусковой элемент 14, блок 15 управления базирования заготовки стекла, блок 16 управления перемещения транспортера, блок 17 управления режущей головки, элемент ИЛИ 18. усилители 19, 20. пускатели 21 и 22 соответственно приводов транспортера и режущей головки и источник 23 питания.

Блок 15 управления базирования заготовки стекла предназначен для точного базирования очередной заготовки стекла с помощью транспортера 3 под режущей головкой и состоит из формирователей 24, 25, 26 импульсов, элементов ИЛИ 27, 28 и 29, элементов И 30, 31,32, 33 и 34. tpnrrepoB 35,

О

о ю о

СП 00

36 и 37, счетчика 38 импульсов, цифрового кодового переключателя 39, элементов 40, 41 и 42 задержки.

Блок 16 управления перемещения транспортера предназначен для формирования команд перемещения транспортера и состоит из элемента И-НЕ 43, элемента ИЛ И 44, триггера 45, счетчика 46 импульсов, цифрового кодового переключателя 47, формирователя 48 импульсов и элемента И 49. Блок 17 управления режущей головки предназначен для формирования команд на вырезку фигурных стекол и состоит из элемента И-НЕ 50, элементов 51 и 52, элемента И 53, триггера 54, счетчика 55 импульсов, цифровых кодовых переключателей 56 и 57 и формирователей 58 и 59 импульсов.

Устройство работает следующим образом.

Привод 2 сообщает шаговое перемещение транспортеру 3, перемещающему заго- 5-овки 10 и 11 стекла к позиции вырезки фигурного стекла и далее, Управление приводом 2 осуществляется блоком 15 управления базирования заготовки стекла и блоком 16 управления перемещения транспортера. На выходах этих блоков формируются команды, которые через элемент ИЛИ 18 и усилитель 19 поступают на пускатель 21 привода12 транспортера. Блок 15 управления базирования заготовки стекла формирует команду на непрерывное движение транспортера 3 при базировании очаредной заготовки стекла, Если предыдущая заготовка 11 стекла уже прошла операцию вырезания фигурных стекол, а последующая заготовка 10 находится на некотором расстоянии от задней кромки заготовки 11, то необходимо заготовку 11 быстро переместить с позиции вырезания на следующий технологический участок, а заготовку 10 быстро переместить на позицию вырезания. Величина перемещения транспортера 3 при базировании заготовки стекла может быть и меньше одного шага (шаг определяется типоразмером вырезаемого стекла) и больше. Базирование заготовки 10 стекла при ее непрерывном движении осуществляется по сигналу датчика 12 наличия заготовки стекла, который находится на расстоянии 1,9 тактов движения транспортера 3 при его шаговом перемещении от позиции вырезания. Если заготовки стекла укладываются на транспортер 3 с расстоянием между задней кромкой предыдущего стекла и передней кромкой последующего, равным п тактам, то датчик 12 при попадании задней или передней кромки стекла под датчик может формировать информацию как об отсутствии стекла, так и о его наличии. Поэтому целесообразно ось датчика свизировать на расстоянии, например, 1,9 такта от оси режущей головки.

При прохождении передней кромки заготовки 10 при ее базировании в блоке 15 по сигналу датчика 12 начинается отсчет базового количества импульсов, поступающих на привод 2. Базовое количество импульсов,

0 формируемых генератором 13, соответствует перемещению заготовки 10с помощью транспортера 3 на расстояние 1,9 такта от оси датчика 12. Привод 2 (это же касается и привода 4) преобразует цифровую инфор5 мацию в форме электрических импульсов в соответствующее перемещение механизма (транспортера или режущей головки).Каждому управляющему импульсу или команде соответствует поворот (шаг) вала двигателя.

0 Каждый элементарный шаг или поворот вала шагового привода может обеспечить точность перемещения механизма до 0,1 мм. Совокупность элементарных шагов, делаемых с большой частотой (300 - 1000 Гц),

5 позволяет осуществить не только большую точность позиционирования, но и осуществлять практически непрерывное движение механизма в пределах управляющей серии импульсов. Регулирование количества уп0 равляющих импульсов позволяет легко менять шаг движения. В данном случае это касается шага перемещения транспортера 3 и вращения режущей головки 5.

По окончании базирования заготовки

5 стекла в блоке 15 управления базирования формируется импульс, который поступает в блок 17 управления режущей головки 5. В исходном состоянии режущая головка 5 находится в приподнятом состоянии и не пре0 пятствует перемещению заготовки стекла.

Шпиндель 6 режущей головки 5 через кула чок 8 взаимодействует с копиром зубчатого

колеса 9. Когда кулачок 8 заходит на копир

зубчатого колеса 9, то шпиндель 6 с режу5 щей головкой 5 поднимается. По команде с блока 15 в блоке 17 формируется серия импульсов, которая через усилитель 20 и пус-. катель 22 шагового привода режущей головки поступает на привод 4, передаю0 щий вращение зубчатому колесу 9. Зубчатое колесо 9 начинает вращаться и передавать вращение зубчатому колесу 7, находящемуся на оси шпинделя 6 режущей головки 5. Кулачок 8 опускается с копира, и режущая

55 головка 5 начинает осуществлять вырезание фигурного стекла. Опущенное состояние кулачка 8 соответствует одному обороту зубчатого колеса 7 и, следовательно, одному обороту режущей головки 5. По окончании вырезания стекла кулачок 8 поднимается и

поднимается режущая головка 5. После реза в блоке 17 управления режущей головки формируется импульс, который поступает в блоки 15 и 16. Если этот рез для данной заготовки последний, то включается блок 15, формирующий команду на включение привода 2 в режим базирования. Если рез не последний (выявление этой ситуации ведется по сигналу датчика 12 в блоке 15), то включается блок 16, формирующий команду на шаговое перемещение (на расстояние типоразмера стекла) транспортера 3.

Эта команда также представляет серию импульсов, соответствующую перемещению транспортера на один шаг (типоразмер). По окончании шагового перемещения транспортера 3 в блоке 16 формируется импульс окончания шага, который поступает в блоки 15, 17. В блоке 15 этот импульс необходим для определения окончания заготоо- ки стекла перед операцией базирования очередной заготовки стекла. 8 блоке 17 по этому импульсу формируется очередная серия имгг тьСов, обеспечивающая посредством иг. ового привода 4 один оборот режущей головки 5. После вырезания аналогично включается шаговое перемещение транспортера 3 и т.д. Если заготовка окончилась и осуществлен последний рез, то включается режим непрерывного движения транспортера, который продолжается до момента появления очередной, заготовки стекла на позиции вырезания, после чего движение заготовки стекла осуществляется в шаговом режиме.

Управляющие импульсы, определяющие элементарные шаги (повороты вала двигателя приводов 2 и 4), формируются в генераторе 13. Пуск устройства в работу осуществляется по сигналу пускового элемента 14, поступающего в блок 15. В качестве пускового элемента 14 может быть использована либо кнопка, либо замыкающийся контакт от механизма укладки заготовок стекла (не показан), если станок используется в автоматической линии, либо промежуточный датчик наличия заготовки стекла (не показан).

Величина перемещения транспортера 3 как в режиме базирования, так и в режиме шагового перемещения, а также величина перемещения режущей головки 5 определяется только числом элементарных управляющих импульсов. Количество этих импульсов задается посредством цифровых кодовых переключателей в блоках 15 - 17. Вся переналадка станка не требует переналадки механического оборудования, а связана только с переключением цифровых кодовых переключателей на другое число

элементарных импульсов. Это позволяет добиться большой точности при переходе на другой типоразмер вырезаемых стекол и упрощает синхронизацию работы транс- 5 портера и режущей головки.

t

Блок 15 управления базирования заготовки стекла работает следующим образом. В исходном состоянии триггер 35 нзхо- 10 дится в таком состоянии, что на его выходе, связанном с элементом И 30, присутствует логический О. При этом импульсы с генератора 13 не проходят через элемент И 30 на счетчик 38 и в элемент ИЛИ 18 и далее 15 через усилитель 19 на пускатель 21 привода 2 транспортера. Привод 2 не работает. Если с пускового элемента 14 приходит пусковой сигнал, то он проходит через элемент ИЛИ 28 на триггер 35. который переключается 0 так. что на его выходе, связанном с элементом И 30, появляется логическая 1, которая разрешает лрохождение импульсов с генератора 13 на счетчик 38 и через элемент ИЛИ 18 и усилитель 19 на пускатель привода 5 2 транспортера. Привод 2 включается и начинается перемещение ленты транспортера 3. Одновременно с началом вращения транспортера 3 начинается подсчет импульсов в счетчике 38. Цифровой кодовый пере- 0 ключатель 39 непрерывно дешифрирует состояние счетчика 38. Как только двоичный код на выходе счетчика 38 будет соответствовать десятичному заданию цифрового кодового переключателя 39, на выходе 5 переключателя 39 появляется сигнал, который формирователем 26 импульсов преобразуется в импульс, который поступает на элемент 42 задержки, элемент ИЛИ 27 и элемент 31. Импульс на выходе элемента 42 0 задержки является запускающим для блока 17 управления режущей головкой. Однако на данном этапе работы станка запуск блока 17 не осуществляется, так как со второго выхода триггера 35 на этот блок 17 и блок 1 б 5 во все моменты, пока не осуществлена базировка заготовки стекла поступает логический О, блокирующий работу блоков 16 и 17. При отсутствии на входе элемента И 31 сигнала с датчика 12 наличия заготовки 0 стекла импульс с формирователя 26 не проходит через него. Таким образом, при отсутствии заготовки стекла на ленте транспортера 3 импульс с формирователя 26 проходит только через элемент ИЛИ 27 5 на установочный вход счетчика 38 и кратковременно обнуляет его. Счет импульсов в счетчике 38 опять продолжается. Количество счетных импульсов задается переключателем 39 и соответствует перемещению транспортера на расстояние 1,9 такта - расстояние, на котором находится датчик 12 от позиции вырезки фигурного стекла.

Как только под датчиком 12 появляется передняя кромка заготовки 11 стекла, двигающейся непрерывно, так на выходе формирователя 24 импульсов генерируется импульс, который проходя через элемент 1/1ЛИ 28 подтверждает состояние триггера 35. Одновременно этот импульс через элемент ИЛИ 27 обнуляет состояние счетчика 38. При этом заготовка 11 стекла продолжает двигаться непрерывно до позиции вырезания, что соответствует заданному переключателем 39 числу управляющих импульсов, Как только число управляющих импульсов с момента появления передней кромки заготовки 11 стекла поддатчиком 12 станет равным заданному и соответствующему положению передней кромки заготовки 11 стекла на позиции вырезания, так на выходе переключателя 39 появляется сигнал, который, пройдя через формирователь 28, преобразуется в короткий импульс. Этот импульс через элемент ИЛИ 27 обнуляет счетчик 38 и поступает на элемент И 31. Но поскольку на втором входе элемента И 31 в данный момент присутствует сигнал с датчика 12 наличия заготовки стекла, то импульс с формирователя 26 проходит через элемент И 31 на вход элемента ИЛИ 29, где появляется импульс, который переключает триггер 35 в исходное состояние так, что на его выходе пропадает разрешение элементу И 30 на пропускание импульсов с генератора 13. На другом же выходе триггера 35 появляется разрешение на работу блоков 16, 17. На привод 2 перестают поступать управляющие импульсы, и транспортер 3 останавливается, При этом заготовка стекла 11, двигавшаяся до этого непрерывно, становится базированной для осуществления вырезания первого фигурного стекла. Пройдя через элемент 42 задержки, импульс с формирователя 26 запускает блок 17 управления режущей головкой. Начинается вырезание первого фигурного стекла. В момент работы блока 17 на вход элемента ИЛИ 29 поступает блокирующий сигнал, который держит триггер 35 в исходном состоянии и исключает в момент вырезания движение шагового транспортера 3.

Как только оканчивается вырезание очередного фигурного стекла, так на входы элемента И 34 и элемента 41 поступает импульс окончания вырезания. Если под датчиком 12. находится заготовка 11 стекла, то этот импульс никакого влияния на работу блока 15 управления базированием заготовки стекла не оказывает, так триггер 36 блокирует прохождение этого импульса через элемент И

34 на вход элемента ИЛИ 28 и далее на пусковой вход триггера 35. Импульсы окончания вырезания фигурных стекол одновременно поступают и в блок 16 управления

перемещением транспортера. При этом по окончании вырезания заготовка стекла 11 смещается на один шаг, осуществляется очередное вырезание и т.д.

Как только через несколько вырезаний

0 и шаговых перемещений задняя кромка заготовки 11 стекла пройдет поддатчиком 12 (а это осуществляется перед последним вырезанием стекла на данной заготовке), так на выходе формирователя 25 импульсов по5 является импульс, который переключает триггеры 36, 37. Далее возможны две ситуации, Первая - это, когда расстояние между заготовками 10 и 11 стекла больше расстояния одного шагового перемещения транс0 портера 3. Вторая - это, когда расстояние меньше одного шага.

Допустим, что расстояние между заготовками 10 и 11 стекла более одного такта. Перед последним вырезанием импульс с

5 формирователя 25 переключает триггер 36 так, что на его выходе появляется разрешение элементу И 34 на прохождение импульса с блока 17 об окончании вырезания последнего фигурного стекла из данной за0 готовки. Этот импульс через элементы И 34 и элемент ИЛИ 28 переключает триггер 35 так, что элемент И 30 опять получает разрешение на прохождение через него импульсов с генератора 13. Начинается режим

5 базирования заготовки 10 стекла, который происходит аналогично базированию заготовки 11. Через время задержки 0,1 - 0,2 с импульс с блока 17 об окончании вырезания, пройдя через элемент 41 задержки, пере0 ключает триггер 36 в исходное состояние. Заготовка 10 стекла начинает непрерывно двигаться до позиции вырезания. Как только передняя кромка заготовки 10 пройдет поддатчиком 12, на выходе формирователя

5 24 импульсов появляется импульс, который, пройдя через элемент ИЛИ 28, подтверждает состояние триггера 35, а через элемент 27 обнуляет состояние счетчика 38. Счетчик 38 Начинает отсчет базового количества им0 пульсов, подаваемых на пускатель 21 шагового привода 2 транспортера. При отработке базового числа импульсов, задаваемых переключателем 39, передний край заготовки 10-становится на позицию выре5 зания. Импульс об окончании базирования заготовки 10 стекла с формирователя 26 через элемент И 31 -и элемент ИЛИ 29 переключает триггер 35 в исходное состояние. Базирование заготовки путем непрерывной работы движения транспортёра 3 завершено. Одновременно импульс с формирователя 26 через элемент задержки поступает в блок 17 и начинается попеременно-шаговый режим вырезания фигурных стекол и шаговых на один такт перемещения транспортера 3.

Допустим, что расстояние между заготовками 10 и 11 менее одного такта. Тогда при прохождении задней кромки стекла при ее последнем шаговом движении перед вырезанием последнего фигурного стекла на выходе формирователя 25 импульсов генерируется импульс, который переключает триггер 37, подготавливая его для дальнейшей работы. Поскольку расстояние между заготовками 11 и 10 стекла меньше расстояния одного шагового перемещения транспортера 3, то во время последнего шагового перемещения перед последним вырезанием фигурного стекла из заготовки 11 передняя кромка заготовки 10 стекла в движении по падает под датчик 12: При этом на выходе формирователя 24 импульсов появляется импульс который переключает триггер 35 в режим отсчета базового числа импульсов. Однако, в данном случае заданное число базового количества импульсов отсчитывается в два приема, так как перед последним вырезанием фигурного стекла из заготовки 11 последняя останавливается в шаговом режиме под режущей головкой. По окончании каждого шагового перемещения транспортера 3 с блока 16 на входы элемента И 32 и элемента 40 поступает импульс окончания шагового перемещения транспортера. Этот импульс проходит через элементы И 32, 33 и ИЛ И-29 на второй вход триггера 35, который переключается в исходное состояние. Однако, показание счетчика, отсчитавшего только часть базового количества импульсов, не обнуляется и остается до следующего подсчета оставшегося количества импульсов. Через время задержки 0,1 - 0,2 с триггер 37 по цепи элемента 40 переключается в исходное состояние.

По окончании последнего шагового перемещения заготовки 11 осуществляется вырезание фигурного стекла, после чего с блока 17 приходит импульс, который, пройдя через элементы И 34 и ИЛИ 28, опять переключает в режим отсчета базового количества импульсов. Импульсы с генератора 13 проходят через элемент И 30 на счетчик 38, который начинает отсчитывать недостающее число импульсов. Транспортер 3 включается и перемещает заготовки стекла в непрерывном движении. Передняя кромка заготовки 10 становится под режущей головкой, и отсчет импульсов прекращается. Далее опять начинается режим

вырезания фигурных стекол и шаговых перемещений транспортера 3 между вырезаниями. Во время этих режимов на входы элемента ИЛИ 29 с блоков 16, 17 поступают 5 блокирующие сигналы, которые не позволя-( ют переключить триггер 35 в режим базирования заготовки стекла

Блок 16 управления перемещения транспортера работает следующим обра- 10 зом.

По окончании каждого вырезания фигурного стекла с блока 17 на вход элемента И-НЕ 43 поступает импульс окончания вырезания. При этом, если на втором входе 15 элемента И-НЕ 43 и первом входе элемента ИЛИ 44 нет блокирующего сигнала с блока 15 о режиме базирования, а на втором входе элемента ИЛИ 44 нет блокирующего сигнала с блока 17 о режиме вырезания, то на 0 выходе элемента И-НЕ 43 появляется импульс, который переключает триггер 45. На выходе триггера 45 появляется разрешение счетчику 46 на подсчет импульсов с генератора 13. Одновременно эти импульсы через 5 элемент И 49 начинают поступать на элемент ИЛИ 18 и далее через усилительный элемент 19 на пускатель 21. Привод 2 включается в режим шагового перемещения транспортера 3. На втором выходе триггера 0 45формируется запрещающий сигнал, который поступает в блоки 15 и 17 и блокирует их работу. Счетчик 46 начинает считать импульсы, количество которых соответствует количеству управляющих импульсов, посту- 5 пающих на шаговый привод 2, и выбирается исходя из требуемого шага перемещения транспортера 3. Состояние счетчика 46 непрерывно дешифрируется цифровым кодовым переключателем 47. Как только 0 двоичный код на выходе счетчика 46 будет соответствовать десятичному заданию переключателя 47, на выходе последнего появляется сигнал, который поступает на формирователь 48. На выходе формировате- 5 ля 48 появляется импульс, который через элемент ИЛИ 44 переключает триггер 45 в исходное состояние. Шаговое перемещение транспортера 3 прекращается. Одновременно импульс окончания шагового переме- 0 щения транспортера с формирователя 48 поступает в блок 15 для осуществления режима базирования после последнего шагового перемещения транспортера и в блок 17 для включения привода 4 режущей голо- 5 вки. .

Блок 17 управления режущей головкой работает следующим образом.

По окончании базирования заготовки стекла с элемента 42 задержки блока 15 на элемент И-НЕ 50 поступает импульс окончания базирования. На втором входе элемента И-НЕ 50 и на первом входе элемента ИЛИ 52 при этом отсутствует блокирующий сигнал с триггера 35 блока 15. На втором входе элемента ИЛИ 52 отсутствует блокирующий сигнал с блока 16. Блокирующие сигналы необходимы для исключения возможною нанесения реза режущей головкой во время базирования заготовки и во время шагового перемещения транспортера.

С выхода элемента И-НЕ 50 импульс через элемент ИЛИ 51 поступает на первый вход триггера 54 и переключает его так, что на его выходе появляется разрешение счетчику 55 на подсчет, а элементу 53 на прохож- дение управляющих импульсов с генератора 13. С выхода элемента И 53 управляющие импульсы через усилитель 20 поступают на пускатель 22 шагового привода режущей головки 5. В исходном состоянии кулачок 8 шпинделя 6 режущей головки находится на приподнятой части копира зубчатого колеса 9. При этом режущая головка 5 не вращается и находится в приподнятом состоянии. Зубчатое колесо 7 находится в зацеплении с зубчатым колесом 9. При поступлении управляющих импульсов на пускатель 22 шаговый привод 4 передает вращение зубчатому колесу 9 и через него зубчатому колесу 7, Кулачок 8 обегает приподнятую часть копира и опускается, что приводит к опусканию шпинделя 6. Режущая головка начинает наносить рез на заготовку стекла. После того, как зубчатое колесо 7 сделает один оборот, кулачок 8 начинает подниматься на приподнятую часть копира. Одновременно двоичный код на выходе счетчика 55 совпадает с десятичным заданием цифрового кодового переключателя 56, сигнал с которого поступает на формирователь импульсов 58. На выходе формирователя генерируется импульс окончания вырезания фигурного стекла, который поступает в блок 16 для включения шагового перемещения транспортера и в блок 15 для базирования очередной заготовки стекла, если предыдущая заготовка стекла находится на позиции последнего вырезания фигурного стекла.

По завершении вырезания фигурного стекла привод 4 еще некоторое время остается включенным и кулачок 8 продолжает двигаться по приподнятой части копира, однако в это время транспортер 3 уже движется. Дойдя до участка снижения копира,, кулачок 8 останавливается, так как привод 4 отключается. Полный цикл работы привода 4 задается цифровым кодовым переключателем 57. Как только число управляющих импульсов, поданных на пускатель 22 и подсчитанных счетчиком 55, станет равным заданному, на выходе переключателя 57 появляется сигнал, который поступает на вход формирователя 59 импульсов. На выходе

формирователя 59 генерируется импульс, который, пройдя через элемент ИЛИ 52, переключает триггер 54 в исходное состояние, и привод 4 останавливается. Во время работы блока 17 на втором выходе триггера 54

0 присутствует сигнал, блокирующий работу блоков 15 и 16.

Таким образом, данное устройство позволяет повысить точность управления, облегчить процесс переналадки станка при

5 смене ассортимента и снизить количество брака.

Формула изобретения Устройство управления станком для вырезки фигурных стекол, содержащее датчик

0 наличия стекла, элемент ИЛИ, усилитель, источник питания и приводы транспортера и режущей головки, отличающееся тем, что, с целью повышения точности управления, оно снабжено генератором им5 пульсов, блоком управления базирования заготовки стекла, блоком управления перемещения транспортера, блоком управления режущей головки, дополнительным усилителем и пускателями приводов транспорте0 ра и режущей головки, причем выход генератора импульсов подключен к первым входам блоков управления базированием заготовки стекла, перемещения транспортера и режущей головки, первый и второй

5 выходы блока управления режущей головки подключены соответственно ко вторым и третьим входам блоков управления базирования заготовки стекла и перемещения транспортера, первый выход блока управле0 ния перемещения транспортера соединен с четвертым входом блока управления бази- рования заготовки стекла и со вторым входом блока управления режущей головки, второй выход блока управления перемеще5 ния транспортера соединен с пятым входом блока управления базирования заготовки стекла и третьим входом блока управления режущей головки, четвертый вход которого соединен с первым выходом блока управле0 ния базирования заготовки стекла, второй выход которого соединен с четвертым входом блока управления перемещения транспортера и с пятым входом блока управления режущей головки, третий выход которого че5 рез дополнительный усилитель соединен с первым входом пускателя привода режущей головки, второй вход которого соединен с источником питания, датчик наличия стекла подключен к шестому входу блока управле- ния базирования заготовки стекла, третий

выход которого подключен к одному входу элемента ИЛИ, другой вход которого соединен с третьим выходом блока управления перемещения транспортера, а выход элемента ИЛИ через усилитель соединен с первым входом пускателя привода транспортера, второй вход которого соединен с источником питания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления станком для вырезки фигурного стекла | 1988 |

|

SU1578088A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ РЕЗКОЙ ДВИЖУЩЕЙСЯ ЛЕНТЫ СТЕКЛА | 1992 |

|

RU2033980C1 |

| Устройство для штабелирования и разборки штабеля листовых изделий | 1988 |

|

SU1708724A1 |

| Устройство для управления поперечной резкой ленты стекла | 1985 |

|

SU1296522A1 |

| СИСТЕМА УПРАВЛЕНИЯ ПРИВОДАМИ СТАНКА-АВТОМАТА ДЛЯ ШЛИФОВАНИЯ ВИНТОВЫХ КАНАВОК РЕЖУЩЕГО ИНСТРУМЕНТА | 1990 |

|

RU2031771C1 |

| Устройство для загрузки бункеров стекольной шихтой | 1990 |

|

SU1724553A1 |

| Устройство для вырезания фигурных стекол | 1977 |

|

SU718381A1 |

| Система управления автоматом-садчиком кирпича | 1989 |

|

SU1648780A1 |

| Автомат для шлифования винтовых канавок | 1985 |

|

SU1713778A1 |

| Устройство для управления поперечной резкой ленты стекла | 1988 |

|

SU1618736A1 |

Изобретение относится к стекольной промышленности, и может быть использовано на заводах технического стекла в процессах, связанных с вырезанием фигурных стекол и позволяет повысить точность управления. Устройство содержит привод 2 транспортера, привод 4 режущей головки, датчик 12 наличия стекла, генератор импульсов, пусковой элемент, блок управления базирования заготовки стекла, блок управления перемещения транспортера, блок управления режущей головки, элемент ИЛИ, усилители, пускатели и источник питания. 5 ил.

//

Фиг1

фиг 2

I

| УСТРОЙСТВО для ВЫРЕЗКИ ФИГУРНЫХ СТЕКОЛ | 0 |

|

SU353912A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство управления станком для вырезки фигурного стекла | 1988 |

|

SU1578088A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1991-07-15—Публикация

1988-07-13—Подача