Изобретение относится к алифатическим кетонам, в частности к усовершенствованному способу получения (С -С.) алифатических кетонов,которые используют в качестве экстрагентов, растворителей органических продуктов и депарафинизаторов минеральных масел.

Целью изобретения является повышение выхода целевого продукта.

Пример 1. В колбу с мешалкой, капельной воронкой, термометром и обратным холодильником загружают катализатор - гидроксид бария 75,9 г (10% от веса реакционной массы) и 40% от всего количества ацетона (263,6 г). При перемешивании, и температуре 40-50°С добавляют раствор ацетальдегида (100 г) в остальном ацетоне (395,4 г). Молярное соотношение ацетона и ацетальдегида

5:1. Далее смесь выдерживают 1,5 - 2,0 ч при температуре кипения (62 - 64°С), охлаждают, осадок отфильтровывают. Получают 729 г реакционной массы,содержащей, %: ацетон 64,1; этилиденацетон 13,55; гидроацетил- ацетона 5,5; диацетоновый спирт 4,1; вода 2,9; примеси 3,0 и высшие кетоны 6,85 (не элюируются на хроматограмме в условиях анализа).

Через реактор,содержащий 20 см3 катализатора палладий на угле, при температуре в зоне катализатора пропускают 19,2 г реакционной массы конденсации со скоростью 0,6 ч- (катализатор предварительно активируют в токе водорода при 300°С в течение 3-4 ч). Смесь из реактора проходит через холодильник в приемник и ловушку, охлаждаемую су

У1

эо

ND

хим льдом. Избыточный водород (скорость водорода 250-350 ч-1 ) проходит через газовый счегчик, затем через гидрозатвор сбрасывается в атмосферу. Получают 17,2 г катализата, содержащего по данным ГЖХ (газожидкостной хроматографии) 1 1 ,4 г(66,5%) ацетона, 4,4 г (25,4%) метилпропилке- тона (МПК), 0,9 г (5,3%) воды,0,50 г (2,8%) примесей. Конверсия ацеталь- дегида 100%, выход метилпропилкето- на (на ацетальдегид) 85,2%, селективность 85,2%. Общий выход МПК на ацетальдегид (АА) выше, чем выход МПК, рассчитанный по стадиям, т.е. сначала выход гидроацетилацетона (ГАА) и этилиденацетона (ЭТДА) на ацетальдегид в реакции конденсации, а затем суммарный выход МПК на ГАА и ЭТДА в реакции гидрирования за счет того, что образующиеся при конденсации высшие кетоны также при гидрировании дают МПК.

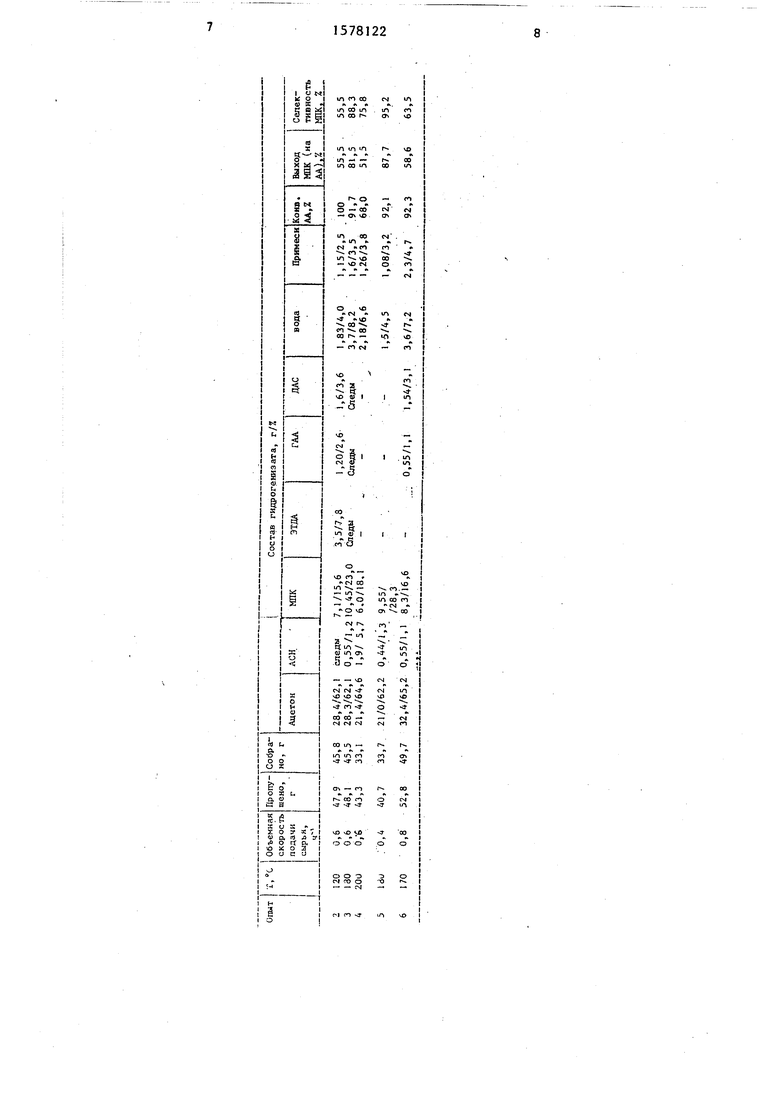

Примеры 2-6, По способу,описанному в примере 1, иллюстрируют влияние температуры и скорости подачи сырья на выход МПК.

Результаты приведены в таблице.

Пример 7. В колбу с мешалкой, термометром, обратным холодильником и капельной воронкой загружают ацетон (128 г) и воду (35,2 г), охлаждают смесь до (-2) -(-3)°С, затем при перемешивании подают 10%-ный водный раствор NaOH (16,02 г),и осле чего температуру доводят до -3°С и добавляют охлажденный ацетальдегид (24,2 г1) при температуре не выше 8°С. Время подачи ацетальдёгида 1,0-1,5 ч. Молярное соотношение ацетон:вода:ацетальдегид: NaOH 4,18:5,02:1:0,073.

Далее смесь перемешивают еще 0,5 ч и нейтрализуют 20%-ным водным раствором серной кислоты до рН 7 - 8,5. При этом в незначительном количестве выпадает осадок сульфата натрия (4,4 г). После его отделения получают 201 г реакционной массы, содержащей,%: ацетальдегид 0,9; ацетон 39,5; ЭТДА 2,4; ГАА 7,9; ДАС 10,7; вода 27,0; высшие кетоны 11,6,

Гидрируют 23 г реакционной массы по методике, описанной в примере 1 Получают 20,9 г катализата, содержащего 0,2 г (0,9%) ацетальдёгида,

3,53 г (40,8%) ацетона, 4,5 г (21,5%) МПК, 0,7 г (3,3%) примесей, 7,0 г (33,5 %) воды. Выход- МПК 83,0%,конверсия ацетальдёгида 92,8%, селективность 89,4%.

П р им ер 8. Аналогично примеру 1 25,5 г реакционной массы конденсации ацетальдёгида с ацетоном в при0 сутствии гидроксида бария пропускают над катализатором платина на угле. Получают 23,9 г катализата, содержащего 13,4 г (56%) ацетона, 5,6 г (23,5%) МПК, 0,33 г (|,4%) ЭТДА,

5 0,14 г (0,6%) ГАА, 0,17 г (0,7%) ДАС, 2,5 г 10,6% примесей, 1,55 г (6,5%) воды. Выход МПК 82%,конверсия ацетальдегида 100%, селективность 82%.

0 Пример9.В колбу с мешалкой, обратным холодильником и термометром загружают 15 г параформа и 140 г ацетона. Затем добавляют 15%-ный раствор КОН в метаноле до рН 10-11

5 (3,3 г) и нагревают 0,5-1,0 ч при

перемешивании до 40-45 С. Параформ „ при этом переходит в раствор. Периодически проверяют рН, если необходимо добавляют немного щелочи.Затем

0 нейтрализуют уксусной кислотой до рН 7 (1,6 г). Получают 160 г реакционной массы, которая содержит в своем составе ацетон, метанол, 4-ок- сибутанон-2, воду ДАС и неидентифи5 цированные примеси (количественный анализ не проводили). При гидрировании по примеру 1 40,5 г этой реакционной массы на катализаторе палладий на угле получают 38,8 г катали0 зата, содержащего 0,85 г (2,2%) метанола, 27,4 г (70,7%) ацетона, 6,1 г (15,7%) метилэтилкетона,I,36 г (3,5%) воды, 2,8 г (7,2%) примесей. Выход метилэтилкетона 60% (на

5 формальдегид), конверсия формальдегида 100%, селективность 60%,

Вместо параформа можно использовать 30-35%-ный водный раствор формальна, тогда конденсацию проводят

Q в присутствии водного раствора щелочи. Выход метилэтилкетона практически не меняется, только катализат при этом содержит больше воды.

Пример 10. В колбу с мешал5 кой, термометром, капельной воропкой и обратным холодильником помещают 168 г ацетона и добавляют 15%-ный метанольный раствор КОН (11,2 г). При хорошем перемешивании и охлаждеч при альдегид

нии добавляют в течение 4-6 10°С раствор 72 г масляного в 75 мл ацетона. После окончания прикапывания смесь перемешивают при комнатной температуре еще 1,5 ч, затем нейтрализуют уксусной кислотой до рН 1 (2,1 г). Реакционную смесь направляют на гидрирование. При гидрировании по примеру 1 33,9 г на катализаторе палладий на угле получают 32,0 г катализата, содержащего 1,0 г (3,0%) метанола, 16,8 г 52,5 % ацетона, 8,7 г (27,1 %) гептанона-2, 1,2 г (3,8%) воды, 4,06 г (12,7%) примесей. Выход гептанона-2 73% (на маслянный альдегид), конверсия масляного альдегида 100%, селективность 73%.

Таким образом, способ позволяет повысить выход целевого продукта с 20-40 до 65-80% за счет непосредственного гидрирования смеси продуктов альдегидной конденсации (без предварительного выделения содержаа

15781226

щихся в ней кетонов при температуре 160-180°С, атмосферном давлении и скорости подачи сырья 0,4-0,6 ч, в присутствии i катализатора - металла платиновой группы на угле.

Формула изобретения

Способ получения ()алифатических кетонов гидрированием кислородсодержащего соединения при повышенной температуре в присутствии катализатора - металла платиновой группы на угле, отличающийся тем, что, с целью повышения выхода, в качестве кислородсодержащих соединений используют продукты альдольной конденсации ацетона с формальдегидом, или ацетальде- гидом, или масляным альдегидом,которые направляют на гидрирование с объемной скоростью подачи 0,4 - 0,6 , и процесс ведут при 160 и атмосферном давлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки оксида пропилена от примесей карбонильных и карбоксильных соединений | 2019 |

|

RU2722835C1 |

| Способ получения ди-или полиоксисоединений | 1974 |

|

SU905225A1 |

| Способ получения высокооктановых компонентов из олефинов каталитического крекинга | 2015 |

|

RU2609264C1 |

| Способ получения неопентилгликоля | 1974 |

|

SU558028A1 |

| Способ получения метилизопропилкетона | 1980 |

|

SU1060611A1 |

| Способ получения ди- или полиоксисоединений | 1978 |

|

SU1036720A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНИЛЬНЫХ СОЕДИНЕНИЙ С-С | 2015 |

|

RU2570818C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОСТРАНСТВЕННО-ЗАТРУДНЕННЫХ БИС-ФЕНОЛОВ | 2001 |

|

RU2195444C1 |

| Способ гидрирования ацетона в изопропиловый спирт | 2018 |

|

RU2675362C1 |

| СПОСОБ ВЫДЕЛЕНИЯ 2-ЭТИЛГЕКСАНОЛА ИЗ ПОБОЧНОГО ПРОДУКТА | 1995 |

|

RU2083545C1 |

Изобретение относится к кетонам, в частности к получению (С 3-С 6)алифатических кетонов, которые используют в качестве экстрагентов, растворителей депарафинизаторов минеральных масел. Цель - повышение выхода. Получение ведут гидрированием продуктов альдольной конденсации ацетона с формальдегидом или ацетальдегидом, или масляным альдегидом при 160-180°С, атмосферном давлении, с объемной подачи сырья 0,4-0,6 ч -1 и в присутствии катализатора-металла платиновой группы на угле. Выход 65-80% против 20-40%. 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛПРОПИЛКЕТОНА И МЕТИЛФУРАНА | 0 |

|

SU386906A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Маркевич B.C., Маркевич С.М„, Андреев Л.М | |||

| - Прик | |||

| химии, 40, 1972, с | |||

| Комбинированный с газовой турбиной двигатель внутреннего горения | 1925 |

|

SU2505A1 |

Авторы

Даты

1990-07-15—Публикация

1987-09-23—Подача