Изобретение относится к адсорбционной очистке масел от продуктов распада, механических примесей, воды и может быть использовано при регенерации отработанных индустриальных и трансформаторных масел.

Цель изобретения - повышение качества регенерированного.масла.

Цель достигается за счет использования для регенерации масла природного сорбента клиноптилолита, активированного нагреванием до 240-265 С и выдерживанием при этой температуре в течение 5-6 ч.

Предпочтительной скоростью нагрева сорбента в процессе активации является 3-5°С в 1 мин.

Изобретение иллюс-грируется следующими примерами.

Пример 1. Масло, предварительно подогретое до 60-70ffC, пропусi

кают через сорбент, помещенный -в ци

линдрический сосуд, снабженный теп- лообменной рубашкой и регулировочным краном скорости прохождения масла.. В качестве сорбента во всех опытах используют приролный клиноптилолит, представляющий собой цеолитиэирован- ный туф с содержанием клиноптилолита 75-99%.

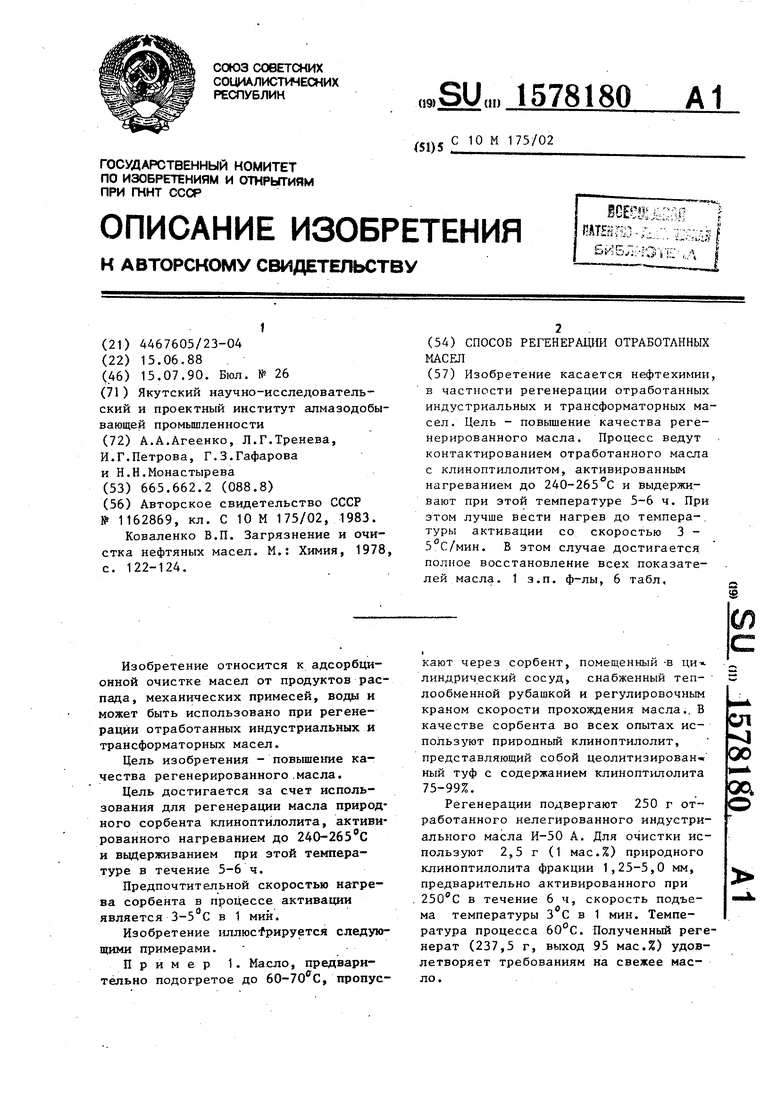

Регенерации подвергают 250 г отработанного нелегированного индустриального масла И-50 А. Для очистки используют 2,5 г (1 мас.%) природного клиноптилолита фракции 1,25-5,0 мм, предварительно активированного при 250°С в течение 6 ч, скорость подъема температуры 3 С в 1 мин. Температура процесса 60°С. Полученный регенерат (237,5 г, выход 95 мас.%) удовлетворяет требованиям на свежее масло.

СП

vj

00 00

Пример 2. Регенерации подвергают 250 г отработанного масла HfSO А. Для очистки используют 1,25 (0,5 мас.%) клиноптилолита. Фракция 1,25-2,50 мм, предварительно активированного при 250°С в течение б ч. Скорость подъема температуры 5°С в 1 мин. Температура процесса 70 °С. Регенерированное масло (240 г, выход 96 мас.%) удовлетворяет требованиям нЈ свежее масло.

Пример 3. Регенерации подвергают 250 г отработанного масла Ш-50 А. Для очистки используют 1,25 (0,5 мас.%) .сорбента, фракции 1,25- 2,50 мм, предварительно активированного при 250 °С в течение 5 ч,скорость

Я. О ,.от

подъема

температуры 3 С в 1 мин. Температура процесса 70°С. Полученный регенерат (240 г, выход 96 мас.%) удовлетворяет требованиям на свежее масло.

Пример 4. Регенерации подвергают 250 г отработанного масла И-50 А. Для очистки используют 2,5 г (1%) сорбента, прокаленного при 250 С в течение 5 ч, фракции 1,25-2,50 мм. Скорость подъема температуры - тепловой удар (50°С в 1 мин). Температура процесса 70°С. Полученный регенерат (237,5 г, выход 95 мас.%) по показателям кислотного числа и содержанию воды не соответствует свежему маслу.

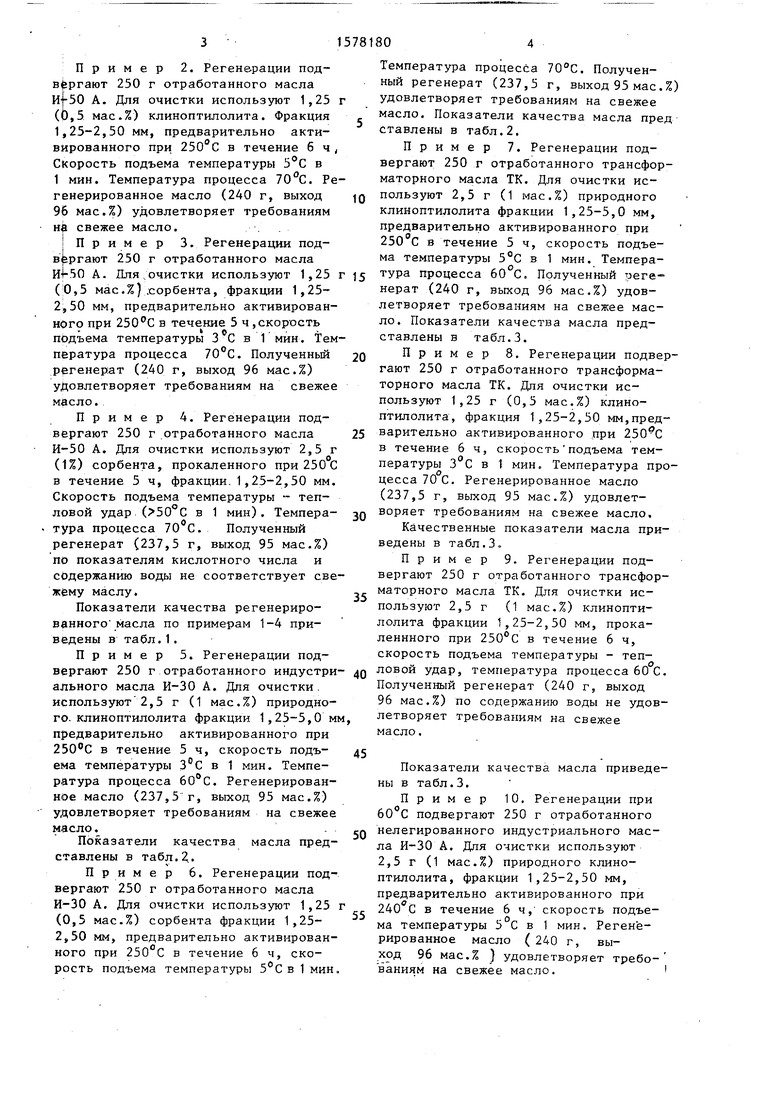

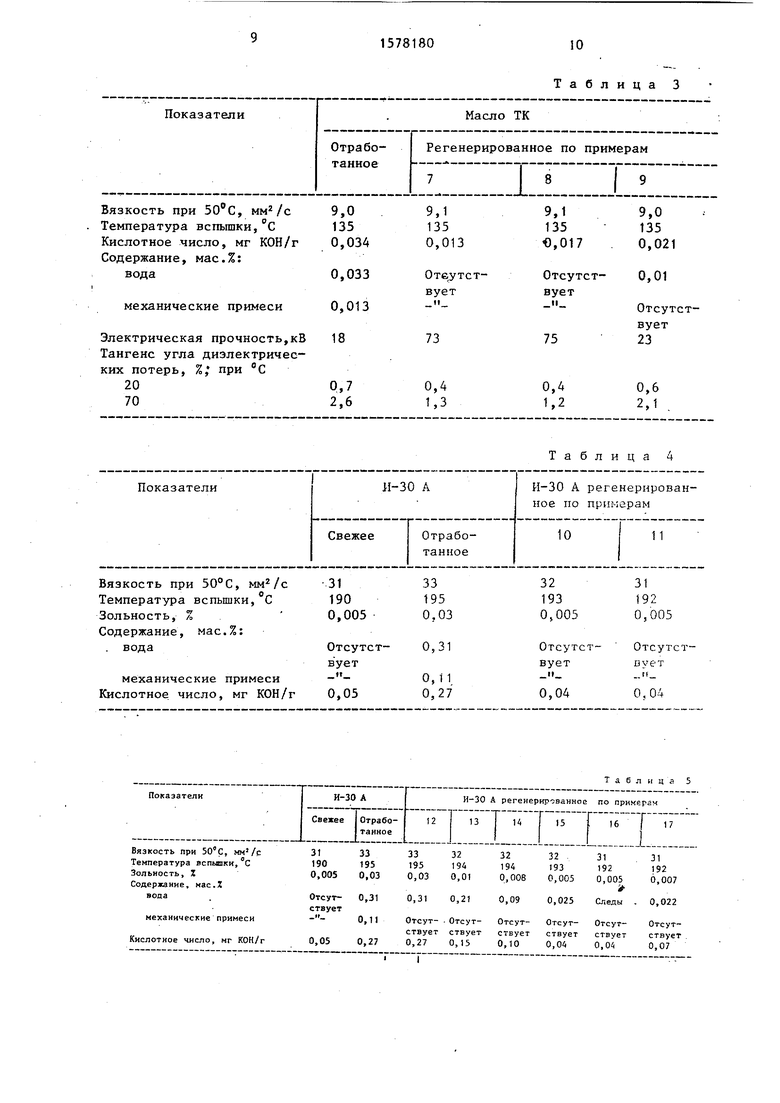

Показатели качества регенерированного масла по примерам 1-4 приведены в табл.1.

Пример 5. Регенерации подвергают 250 г отработанного индустриального масла И-30 А. Для очистки используют 2,5 г (1 мас.%) природного, клиноптилолита фракции 1,25-5,0 м предварительно активированного при 250°С в течение 5 ч, скорость подъема температуры 3°С в 1 мин. Температура процесса 60°С. Регенерированное масло (237,5 г, выход 95 мас.%) удовлетворяет требованиям на свежее масло.

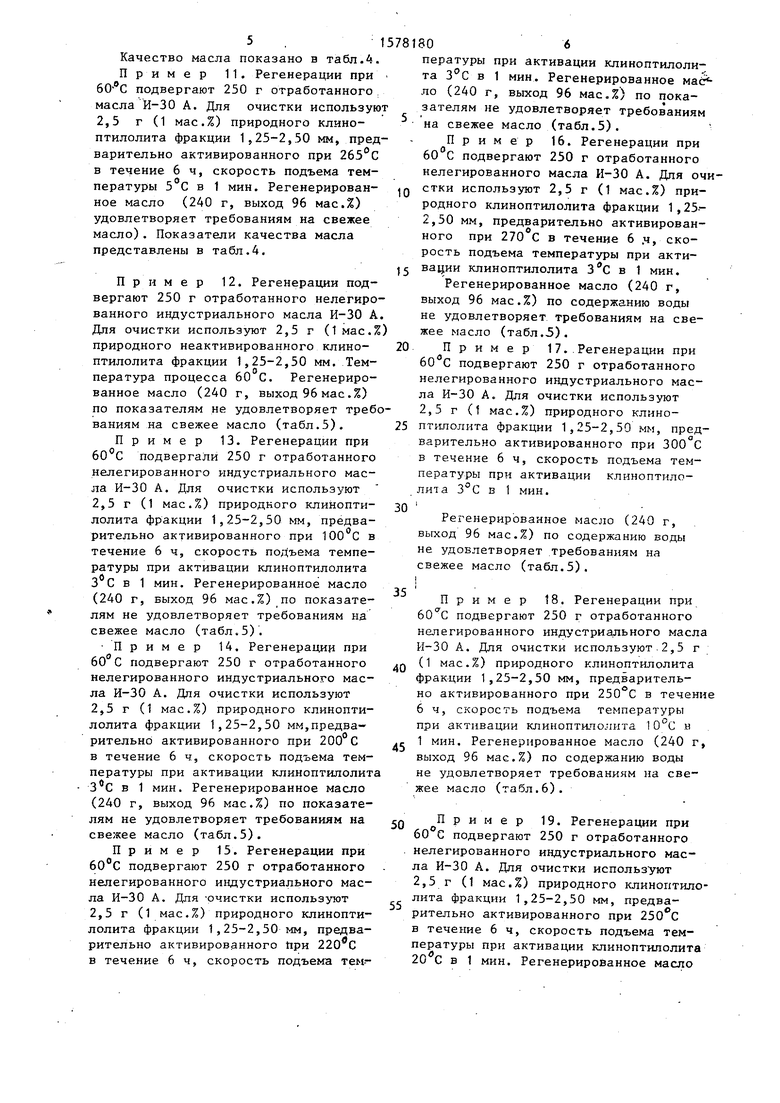

Показатели качества масла представлены в табл.2,.

Пример 6. Регенерации подвергают 250 г отработанного масла И-30 А. Для очистки используют 1,25 (0,5 мас.%) сорбента фракции 1,25- 2,50 мм, предварительно активирован

ного при

250°С

в течение

скорость подъема температуры 5°Св 1 мин

Температура процесса 70°С. Полученный регенерат (237,5 г, выход 95 мае.%) удовлетворяет требованиям на свежее масло. Показатели качества масла пред ставлены в табл.2.

Пример 7. Регенерации подвергают 250 г отработанного трансформаторного масла ТК. Для очистки используют 2,5 г (1 мас.%) природного клиноптилолита фракции 1,25-5,0 мм, предварительно активированного при 250 С в течение 5 ч, скорость подъема температуры 5°С в 1 мин. Температура процесса 60°С. Полученный иеге нерат (240 г, выход 96 мас.%) удовлетворяет требованиям на свежее масло. Показатели качества масла представлены в табл.3.

Пример 8. Регенерации подвергают 250 г отработанного трансформаторного масла ТК. Для очистки используют 1,25 г (0,5 мас.%) клиноптилолита, фракция 1,25-2,50 мм,пред- 5 варительно активированного при 2509С

0

0

35

40

ч, скорость подъема тем- в 1 мин. Температура пров течение 6 пературы 3°С цесса70С. Регенерированное масло (237,5 г, выход 95 мас.%) удовлетворяет требованиям на свежее масло.

Качественные показатели масла приведены в табл.3.

Пример 9. Регенерации подвергают 250 г отработанного трансформаторного масла ТК. Для очистки используют 2,5 г (1 мас.%) клиноптилолита фракции 1,25-2,50 мм, прока- леннного при 250°С в течение 6 ч, скорость подъема температуры - тепловой удар, температура процесса 60 С. Полученный регенерат (240 г, выход 96 мас.%) по содержанию воды не удовлетворяет требованиям на свежее масло.

0

5

Показатели качества масла приведены в табл.3.

Пример 10. Регенерации при 60°С подвергают 250 г отработанного нелегированного индустриального масла И-30 А. Для очистки используют 2,5 г (1 мас.%) природного клиноптилолита, фракции 1,25-2,50 мм, предварительно активированного при 240 С в течение 6 ч, скорость подъема температуры 5 С в 1 мин. Регенерированное масло ( 240 г, выход 96 мас.% } удовлетворяет требо- ваниям на свежее масло.I

5 .

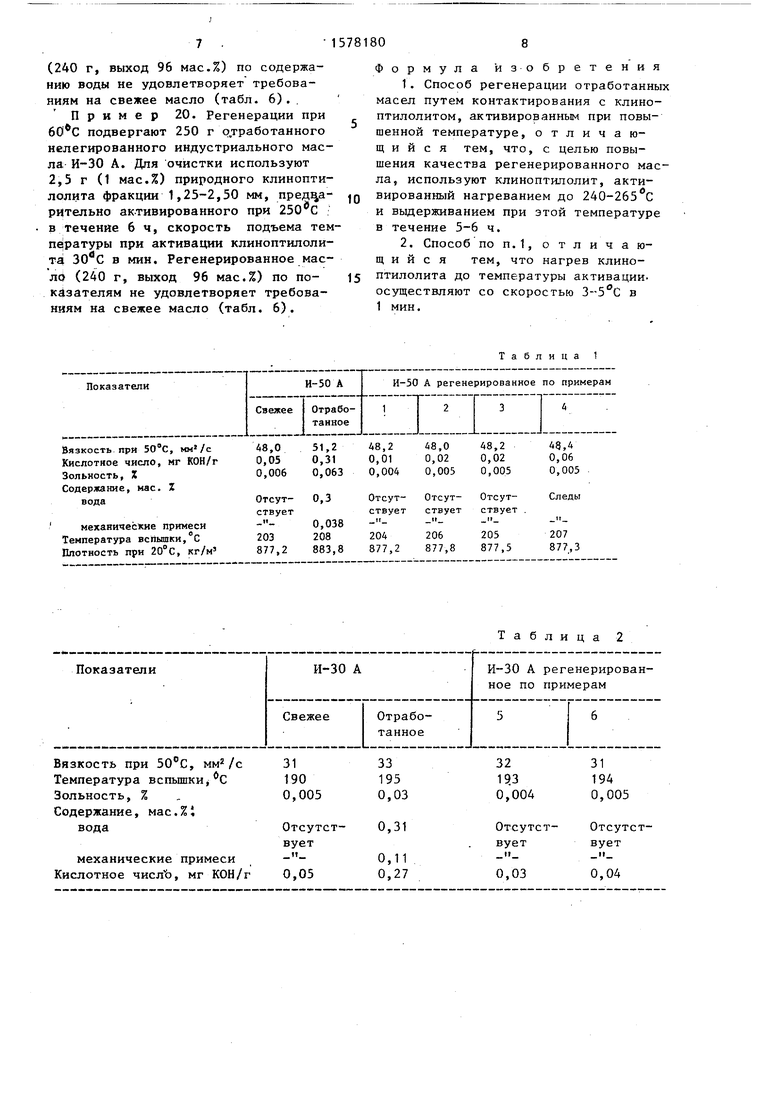

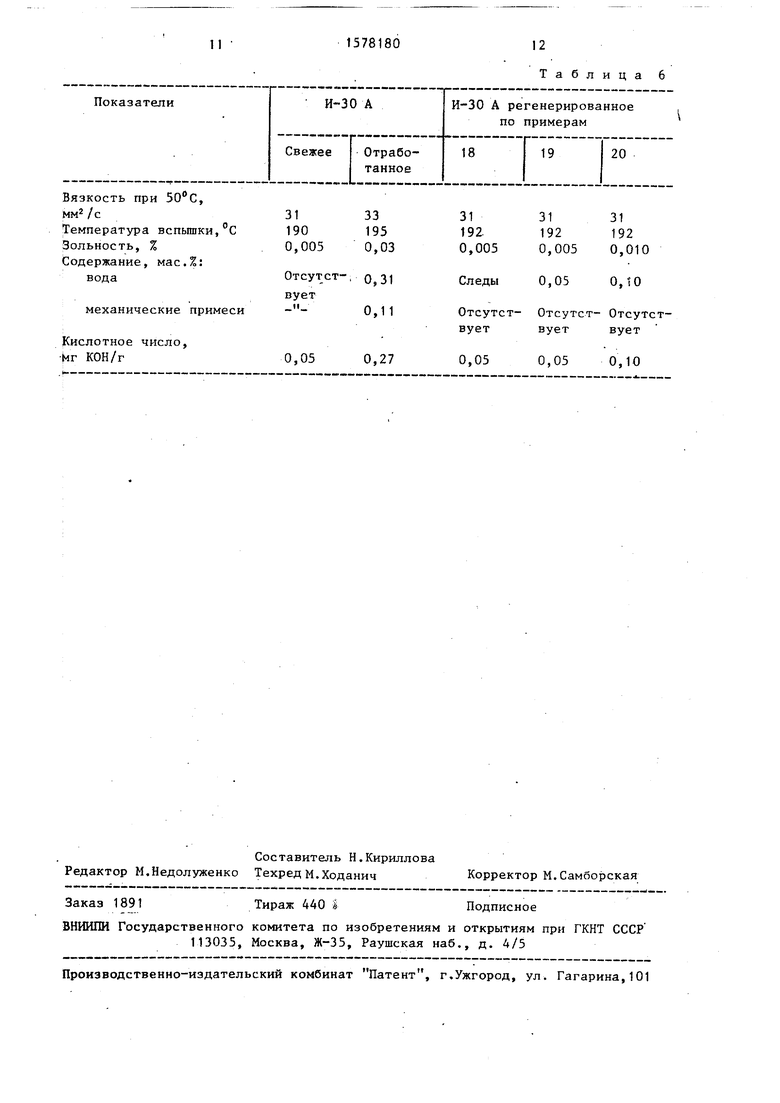

Качество масла показано в табл.4. Пример 11. Регенерации при 6О°С подвергают 250 г отработанного масла И-30 А. Для очистки использую 2,5 г (1 мас.%) природного клино- птилолита фракции 1,25-2,50 мм, предварительно активированного при 265°С в течение 6 ч, скорость подъема температуры 5°С в 1 мин. Регенерирован- ное масло (240 г, выход 96 мас.%) удовлетворяет требованиям на свежее масло). Показатели качества масла представлены в табл.4.

Пример 12. Регенерации подвергают 250 г отработанного нелегированного индустриального масла И-30 А Для очистки используют 2,5 г (1 мас.% природного неактивированного клино- птилолита фракции 1,25-2,50 мм. Температура процесса 60 С. Регенерированное масло (240 г, выход 96 мас.%) по показателям не удовлетворяет требваниям на свежее масло (табл.5).

Пример 13. Регенерации при 60°С подвергали 250 г отработанного нелегированного индустриального масла И-30 А. Для очистки используют 2,5 г (1 мас.%) природного клинопти- лолита фракции 1,25-2,50 мм, предварительно активированного при 100 С в течение 6 ч, скорость подъема температуры при активации клиноптилолита 3 С в 1 мин. Регенерированное масло (240 г, выход 96 мас.%) по показателям не удовлетворяет требованиям на свежее масло (табл.5).

Пример 14. Регенерации при 60 С подвергают 250 г отработанного нелегированного индустриального масла И-30 А. Для очистки используют 2,5 г (1 мас.%) природного клиноптилолита фракции 1,25-2,50 мм,предварительно активированного при 200°С в течение 6 ч, скорость подъема температуры при активации клиноптилолит 3°С в 1 мин. Регенерированное масло (240 г, выход 96 мас.%) по показателям не удовлетворяет требованиям на свежее масло (табл.5).

Пример 15. Регенерации при 60°С подвергают 250 г отработанного нелегированного индустриального масла И-30 А. Для -очистки используют 2,5 г (1 мас.%) природного клиноптилолита фракции 1,25-2,50 мм, предварительно активированного при 220ЙС в течение 6 ч, скорость подъема тем-

д

5

0 5

0

Q с

5

5

1806

пературы при активации клиноптилолита 3°С в 1 мин. Регенерированное ло (240 г, выход 96 мас.%) по показателям не удовлетворяет требованиям на свежее масло (табл.5).

Пример 16. Регенерации при 60 С подвергают 250 г отработанного нелегированного масла И-30 А. Для очистки используют 2,5 г (1 мас.%) природного клиноптилолита фракции 1 ,25-- 2,50 мм, предварительно активированного при 270 С в течение 6 ,ч, скорость подъема температуры при активации клиноптилолита 3°С в 1 мин.

Регенерированное масло (240 г, выход 96 мас.%) по содержанию воды не удовлетворяет требованиям на свежее масло (табл.5).

Пример 17. Регенерации при 60°С подвергают 250 г отработанного нелегированного индустриального масла И-30 А. Для очистки используют 2,5 г (1 мас.%) природного клиноптилолита фракции 1,25-2,50 мм, предварительно активированного при 300°С в течение 6 ч, скорость подъема температуры при активации клиноптилолита 3°С в 1 мин. 1

Регенерированное масло (240 г, выход 96 мас.%) по содержанию воды не удовлетворяет требованиям на

свежее масло (табл.5).

i i

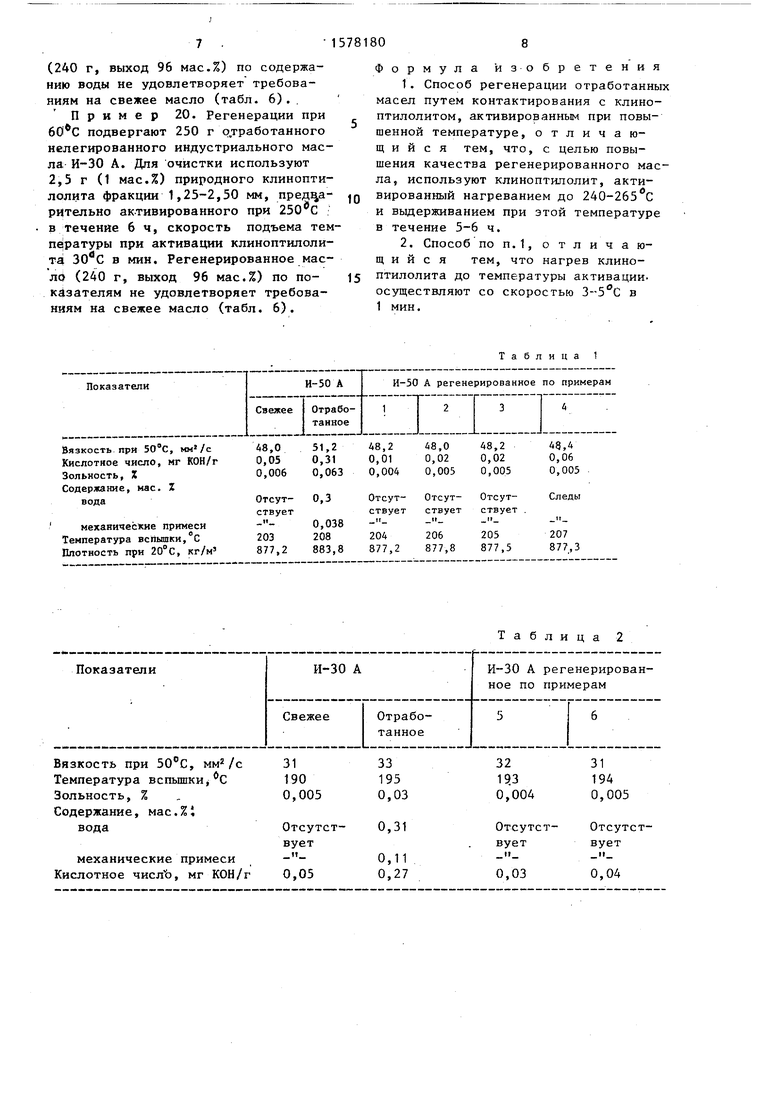

Пример 18. Регенерации при 60аС подвергают 250 г отработанного нелегированного индустриального масла И-30 А. Для очистки используют 2,5 г (1 мас.%) природного клиноптилолита фракции 1,25-2,50 мм, предварительно активированного при 250°С в течение 6 ч, скорость подъема температуры при активации клиноптилолита 10 С в 1 мин. Регенерированное масло (240 г, выход 96 мас.%) по содержанию воды не удовлетворяет требованиям на свежее масло (табл.6).

Пример 19. Регенерации при 60 С подвергают 250 г отработанного нелегированного индустриального масла И-30 А. Для очистки используют 2,5 г (1 мас.%) природного клиноптилолита фракции 1,25-2,50 мм, предварительно активированного при 250 С в течение 6 ч, скорость подъема температуры при активации клиноптилолита 20 С в 1 мин. Регенерированное масло

(240 г, выход 96 мас.%) по содержанию воды не удовлетворяет требованиям на свежее масло (табл. 6).

Пример 20. Регенерации при подвергают 250 г отработанного нелегированного индустриального масла И-30 А. Для очистки используют 2,5 г (1 мас.%) природного клинопти- лолита фракции 1,25-2,50 мм, предв а- рительно активированного при 250 С в течение 6 ч, скорость подъема температуры при активации клиноптилоли- та 30°С в мин. Регенерированное масло (240 г, выход 96 мас.%) по показателям не удовлетворяет требованиям на свежее масло (табл. 6).

Формула изобретения

1.Способ регенерации отработанны масел путем контактирования с клино- птилолитом, активированным при повышенной температуре, о т л и ч a rant и и с я тем, что, с целью повышения качества регенерированного масла, используют клиноптилолит, активированный нагреванием до 240-265°С

и выдерживанием при этой температуре в течение 5-6 ч.

2.Способ по п.1, о т л и ч a rant и и с я тем, что нагрев клино- птилолита до температуры активации. осуществляют со скоростью 3--5°С в

1 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации отработанных индустриальных масел | 1983 |

|

SU1162869A1 |

| Способ регенерации отработанных индустриальных масел | 1983 |

|

SU1198109A1 |

| Способ регенерации отработанного триарилфосфатного огнестойкого турбинного масла | 2020 |

|

RU2750729C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ТРАНСФОРМАТОРНЫХ МАСЕЛ | 2008 |

|

RU2394878C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОБВОДНЕННОГО МАСЛА | 2003 |

|

RU2242498C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОГО ТУРБИННОГО МАСЛА | 2002 |

|

RU2219226C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ТРАНСФОРМАТОРНЫХ МАСЕЛ | 2010 |

|

RU2433165C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ НЕФТЯНЫХ МАСЕЛ | 1996 |

|

RU2109037C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ НЕФТЯНЫХ МАСЕЛ И ИХ СМЕСЕЙ | 2002 |

|

RU2206606C1 |

| СПОСОБ ГИДРООБЕССЕРИВАНИЯ ОЛЕФИНОВОЙ БЕНЗИНОВОЙ ФРАКЦИИ, СОДЕРЖАЩЕЙ СЕРУ, В КОТОРОМ ИСПОЛЬЗУЕТСЯ РЕГЕНЕРИРОВАННЫЙ КАТАЛИЗАТОР | 2019 |

|

RU2827728C2 |

Изобретение касается нефтехимии, в частности регенерации отработанных индустриальных и трансформаторных масел. Цель - повышение качества регенерированного масла. Процесс ведут контактированием отработанного масла с клиноптилолитом, активированным нагреванием до 240-265°С и выдерживанием при этой температуре 5-6 ч. При этом лучше вести нагрев до температуры активации со скоростью 3-5°С/мин. В этом случае достигается полное восстановление всех показателей масла. 1 з.п.ф-лы, 6 табл.

Таблица 1

Таблица 2

Таблица 3

Вязкость при 50°С, мм2 /с

Температура вспышки,°С Зольность, % Содержание, мас.%: вода

механические примеси

Кислотное число, Иг КОН/г

31

190

0,005

Отсутствует

0,05

Составитель Н.Кириллова Редактор М.Недолуженко Техред м.Ходанич

Заказ 1891

Тираж 440

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Таблица 6

31

192

0,005

Следы

Отсутствует

0,05

31

192

0,005

0,05

31

192

0,010

0,10

Отсутст- Отсутствует вует

0,05

0,10

Корректор М.Самборская

Подписное

| Способ регенерации отработанных индустриальных масел | 1983 |

|

SU1162869A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Коваленко В.П | |||

| Загрязнение и очистка нефтяных масел | |||

| М.: Химия, 1978, с | |||

| Схема обмотки ротора для пуска в ход индукционного двигателя без помощи реостата, с применением принципа противосоединения обмоток при трогании двигателя с места | 1922 |

|

SU122A1 |

Авторы

Даты

1990-07-15—Публикация

1988-06-15—Подача