Изобретение относится к черной металлургии, в частности к производству ферросплавов для раскисления и микролегирования стали.

Цель - снижение угара бора, повышение механических свойств, прокаливаемости, коррозионной стойкости и антизадирных свойств стали.

Предлагаемый сплав получают угле- термическим способом. В качестве шихтовых материалов могут быть использованы кварцит, марганец, ванадий и борсодержащие материалы. Медь вводится в виде отходов медистой стружки. В качестве восстановителя при выплавке используется металлургический коксик.

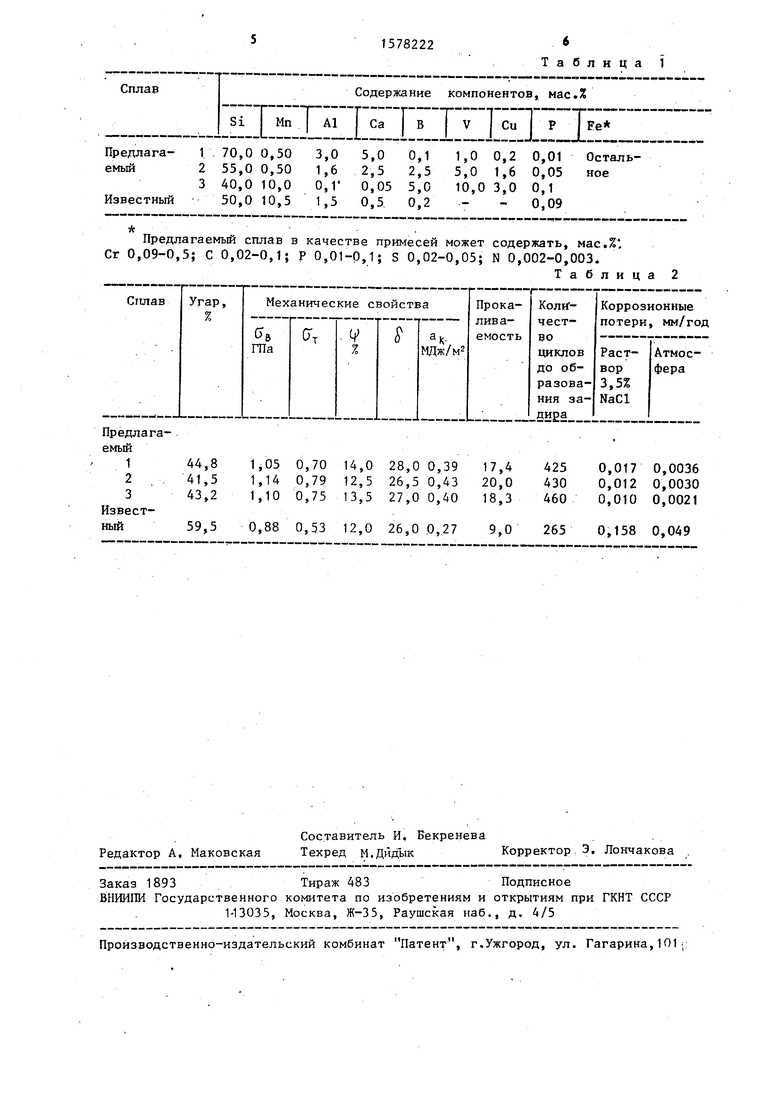

В лабораторных условиях в печи мощностью 100 кВА были выплавлены сплав-прототип и заявляемый сплав, составы которых приведены в табл.

В индукционной печи емкостью тигля 10 кг полученные сплавы использовались в качестве раскислителей и микролегирующих для бандажной стали (ГОСТ 398-81).

Обработки стали как предлагаемым сплавом, так и сплавом-прототипом проводилась одинаковым их количеством (6 г/кг стали) без дополнительных корректировоко

Образцы из полученных сталей подвергались испытанию после термообработки (закалка с 850°С + отпуск

560°С). i

1 Прокаливаемость определяли по ГОСТ 5657-69.

Испытание на антнзадирные свойства проводили на матине трения при взаимном трении двух деталей при давлений 15,0 МДж/м2 в течение 2 мин. КоличестСЛ00 N5 ГС N3

вб циклов, при котором образовывался задир в паре трения, характеризовало антизадирные свойства.

Коррозионностойкость определяли в 3, растворе NaCl и атмосфере

В табл. 2 приведены результаты испытания.

Введение в сплав ванадия в количестве 1,0-10,0% способствует снижению угара бора и повышению прокали- ваемости стали.

Обработка стали с указанным содержанием ванадия приводит к образов нию нитридов и карбрнитридов, что непосредственно способствует лучшему усвоению -борао Образующиеся нитриды и карбонитриды ванадия дисперсны и равномерно располагаются в объеме аустенитного зерна, что увеличивает прокаливаемость стали.

При содержании ванадия меньше 1,0% его количество недостаточно для защиты бора и образования им нитридов и карбонитридов, что влечет за собой больше его потери. Указанное понижение содержания ванадия при обработке сплавом стали не обеспечивает ее высокую прокаливаемость.

При содержании ванадия больше 10% сильно увеличиваются количество и размер дисперсных выделений, вследствие чего комплекс механических свойств и прокаливаемость стали ухудшаются.

Дополнительное введение в состав сплава 0,2-3,0% меди способствует повышению коррозионной стойкости, механических и антизадирных свойств стали.

При указанном содержании в сплаве меди в процессе обработки стали образуются медные прослойки, которые плотно и прочно сцеплены с поверхностью зерен Образовавшаяся медная пленка не окисляется и защищает зерно от их прямого контакта с различными агрессивными средами, что резко повышает Коррозионностойкость.

Указанная медистая пленка также увеличивает площадь фактического контакта, способствует равномерному распределению нагрузки и уменьшению глубинного вырывания металла. С другой стороны, медь, стабилизируя карбиды и карбонитриды ванадия, делает их устойчивыми против вырывания, что в целом повышает механические и антизадирные свойства стали„

При содержании меди менее 0,2% образующаяся медная прослойка недостаточна для защиты поверхности зеч рен. В указанных условиях нарушается стабилизация карбидов и карбонитридов ванадия, что в целом влечет снижение коррозионной стойкости, антизадирных и механических свойств стали. Увеличение более 3,0% содержания меди в сплаве при обработке стали приводит к ее накоплению под- слоем оксидов и внедрению меди при горячей обработке в границы зерен, вы5 зывая тем самым образование поверхностных трещин.

Из приведенных в табл. 2 данных следует, что предлагаемый сплав (1-3) в сравнении с известным (4)

0 обеспечивает снижение угара бора, повышение прокаливаемости, механических и антизадирных свойств и кор- розионной стойкости обработанной стали.

5 Так, по сравнению со сталью, раскисленной известной лигатурой, у стали, раскисленной и микролегированной предлагаемым сплавом, угар бора в среднем снизился на 27,6%

0 (отн.), механические свойства (СТВ, GY $ Ц , KCV) в среднем повысились на 23,8; 39,6; 3,8 и 48,1% (отн.) соответственно; прокаливаемость увеличилась в среднем в 2 раза; анти5 задирные свойства увеличились в среднем на 1,7 раз; коррозионная стойкость в растворе NaCl (35%) - в 12 раз, а в атмосфере - в 16 раз.

0 Формула изобретения

Сплав для раскисления и микролегирования стали, содержащий кремний, марганец, алюминий, кальций, бор и железо, отличающийся

5 тем, что, с целью снижения угара бора, повышения механических свойств, прокаливаемости, коррозионной стойкости и антизадирных свойств стали, он дополнительно содержит ванадий

и медь при следующем соотношении

компонентов,мас.%:

Кремний40,0-70,0

Марганец0,5-10,0

Алюминий0,1-3,0

Кальций0,005-5,0

Бор0,1-5,0

Ванадий1,0-10,0

Медь0,2-3,0

ЖелезоОстальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав для раскисления и легирования стали | 1990 |

|

SU1723179A1 |

| Сплав для раскисления и легирования стали | 1986 |

|

SU1421793A1 |

| Сплав для раскисления и легирования стали | 1990 |

|

SU1723178A1 |

| Сплав для раскисления и легирования стали | 1986 |

|

SU1397529A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2004 |

|

RU2244756C1 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 1991 |

|

RU2006514C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2003 |

|

RU2241779C1 |

| СПОСОБ РАСКИСЛЕНИЯ, МИКРОЛИГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 1991 |

|

RU2033433C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2014 |

|

RU2598725C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2003 |

|

RU2259418C2 |

Изобретение относится к черной металлургии. Цель изобретения - снижение угара бора, повышение механических свойств, прокаливаемости, коррозионной стойкости и антизадирных свойств стали. Сплав содержит, мас.% : кремний 40,0-70,0

марганец 0,5-10,0

алюминий 0,1-3,0

кальций 0,05-5,0

бор 0,1-5,0

ванадий 1,0-10,0

медь 0,2-3,0

железо остальное. 2 табл.

Предлагаемый сплав в качестве примесей может содержать, мас.% Сг 0,09-0,5; С 0,02-0,1; Р 0,01-0,1; S 0,02-0,05; N 0,002-0,003.

Таблица

Предлагаемый

1

2

3

Известный

44,81,050,7014,028,00,3917,44250,0170,0036

41,51,140,7912,526,50,4320,04300,0120,0030

43,21,100,7513,527,00,4018,34600,0100,0021

59,50,880,5312,026,00,279,02650,1580,049

| Гудремон Э | |||

| Специальные стали, т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сплав для раскисления и модифицирования стали | 1978 |

|

SU742480A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР № 12442536, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-07-15—Публикация

1988-02-23—Подача