Изобретение относится к валку для передачи усилия прессования на полотно из волокнистого материала, преимущественно на бумажное полотно, и мо- кет использоваться в основном в цел- 20 люлозно-бумажной промышленности.

Цель изобретения - поддержание заданных условий прессования за счет надежного контакта валка с прессуемым полотном.25

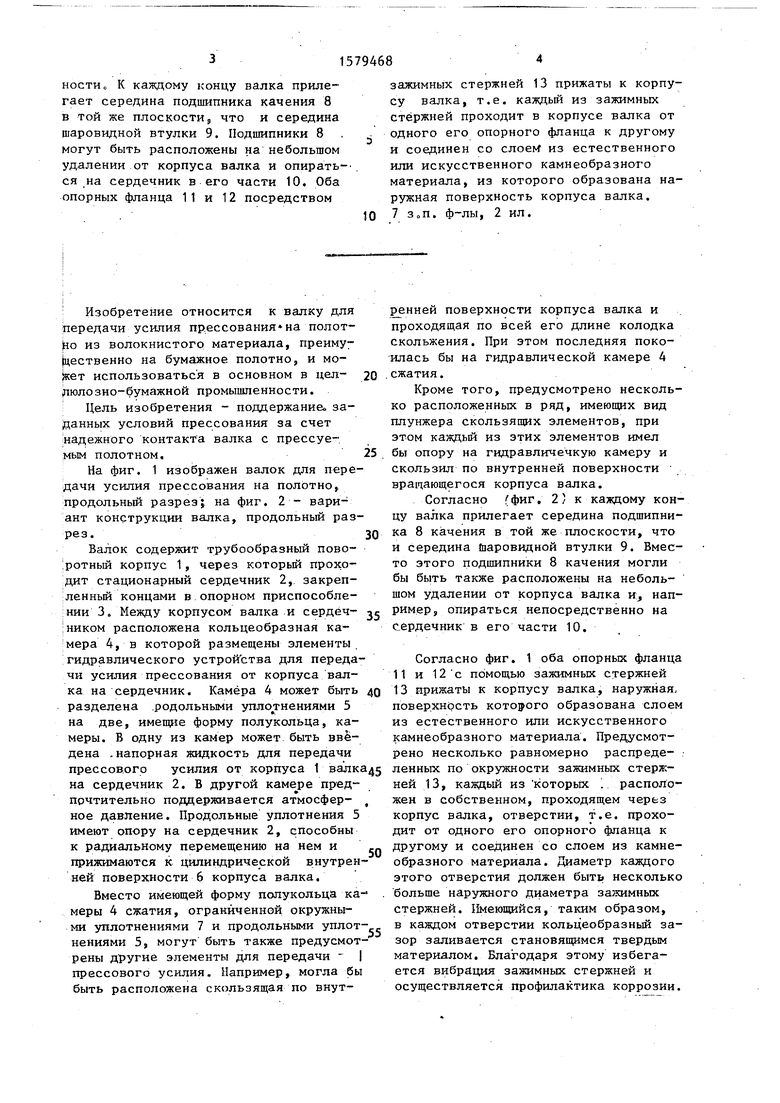

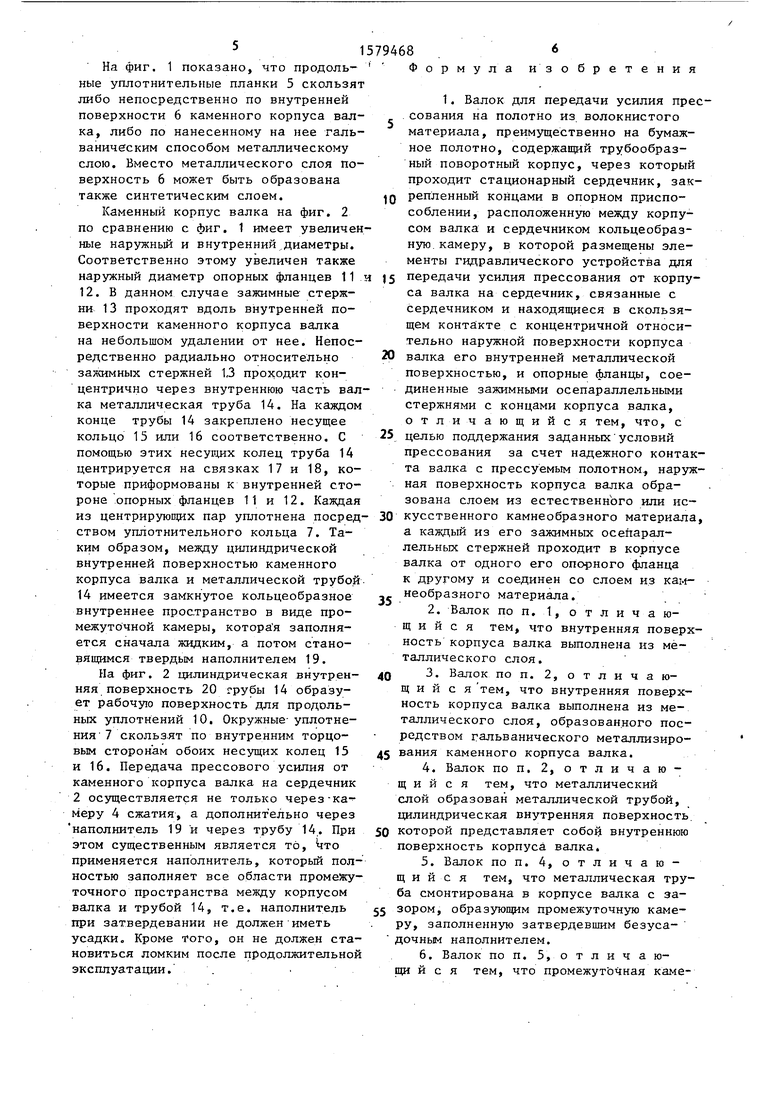

На фиг. 1 изображен валок для передачи усилия прессования на полотно, продольный разрез; на фиг. 2 - вариант конструкции валка, продольный разрез.30

Валок содержит трубообразный поворотный корпус 1, через который проходит стационарный сердечник 2, закрепленный концами в опорном приспособлении 3. Между корпусом валка и сердеч- 35 ником расположена кольцеобразная камера 4, в которой размещены элементы гидравлического устройства для передачи усилия прессования от корпуса валка на сердечник. Камера 4 может быть 40 разделена родольными уплотнениями 5 на две, имешие форму полукольца, камеры. В одну из камер может быть введена .напорная жидкость для передачи прессового усилия от корпуса 1 валка45 на сердечник 2. В другой камере предпочтительно поддерживается атмосфер- , ное давление. Продольные уплотнения 5 имеют опору на сердечник 2, способны к радиальному перемещению на нем и , прижимаются к цилиндрической внутренней поверхности 6 корпуса валка.

Вместо имеющей форму полукольца камеры 4 сжатия, ограниченной окружными уплотнениями 7 и продольными уплотнениями 5, могут быть также предусмотрены другие элементы для передачи - | прессового усилия. Например, могла бы быть расположена скользящая по внут

0

5 0 5

5

ренней поверхности корпуса валка и проходящая по всей его длине колодка скольжения. При этом последняя покоилась бы на гидравлической камере 4 сжатия.

Кроме того, предусмотрено несколько расположенных в ряд, имеющих вид плунжера скользящих элементов, при этом каждый из этих элементов имел бы опору на гидравличечкую камеру и скользил по внутренней поверхности вращающегося корпуса валка.

Согласно фиг. 2) к каждому концу валка прилегает середина подшипника 8 качения в той же плоскости, что и середина шаровидной втулки 9. Вместо этого подшипники 8 качения могли бы быть также расположены на небольшом удалении от корпуса валка и, например, опираться непосредственно на сердечник в его части 10.

Согласно фиг. 1 оба опорных фланца 11 и 12 с помощью зажимных стержней 13 прижаты к корпусу валка, наружная, поверхность которого образована слоем из естественного или искусственного камнеобразного материала. Предусмотрено несколько равномерно распределенных по окружности зажимных стержней 13, каждый из которых . расположен в собственном, проходящем через корпус валка, отверстии, т.е. проходит от одного его опорного фланца к другому и соединен со слоем из камнеобразного материала. Диаметр каждого этого отверстия должен быть несколько больше наружного диаметра зажимных стержней. Имеющийся, таким образом, в каждом отверстии кольцеобразный зазор заливается становящимся твердым материалом. Благодаря этому избегается вибрация зажимных стержней и осуществляется профилактика коррозии.

На фиг. 1 показано, что продоль- ные уплотнительиые планки 5 скользят либо непосредственно по внутренней поверхности 6 каменного корпуса валка, либо по нанесенному на нее гальваническим способом металлическому слою. Вместо металлического слоя поверхность 6 может быть образована также синтетическим слоем.

Каменный корпус валка на фиг. 2 по сравнению с фиг. 1 имеет увеличенные наружный и внутренний диаметры. Соответственно этому увеличен также наружный диаметр опорных фланцев 11 12. В данном случае зажимные стержни 13 проходят вдоль внутренней поверхности каменного корпуса валка на небольшом удалении от нее. Непосредственно радиально относительно зажимных стержней 1,3 проходит кон- центрично через внутреннюю часть валка металлическая труба 14. На каждом конце трубы 14 закреплено несущее кольцо 15 или 16 соответственно. С помощью этих несущих колец труба 14 центрируется на связках 17 и 18, которые приформованы к внутренней стороне опорных фланцев 11 и 12. Каждая из центрирующих пар уплотнена посредством уплотнительного кольца 7. Таким образом, между цилиндрической внутренней поверхностью каменного корпуса валка и металлической трубой 14 имеется замкнутое кольцеобразное внутреннее пространство в виде промежуточной камеры, котора я заполняется сначала жидким, а потом становящимся твердым наполнителем 19.

На фиг. 2 цилиндрическая внутренняя поверхность 20 грубы 14 образует рабочую поверхность для продольных уплотнений 10. Окружные уплотнения 7 скользят по внутренним торцовым сторонам обоих несущих колец 15 и 16. Передача прессового усилия от каменного корпуса валка на сердечник 2 осуществляется не только через-камеру 4 сжатия, а дополнительно через наполнитель 19 и через трубу 14. При этом существенным является то, что применяется наполнитель, который полностью заполняет все области промежуточного пространства между корпусом валка и трубой 14, т.е. наполнитель при затвердевании не должен иметь усадки. Кроме того, он не должен становиться ломким после продолжительной эксплуатации.

9468

Формула

6

3 О б р

е т е и и я

0

5

0

5

0

5

0

1. Валок для передачи усилия прессования на полотно из волокнистого материала, преимущественно на бумажное полотно, содержащий трубообраз- ный поворотный корпус, через который проходит стационарный сердечник, закрепленный концами в опорном приспособлении, расположенную между корпусом валка и сердечником кольцеобразную камеру, в которой размещены элементы гидравлического устройства для передачи усилия прессования от корпуса валка на сердечник, связанные с сердечником и находящиеся в скользящем контакте с концентричной относительно наружной поверхности корпуса валка его внутренней металлической поверхностью, и опорные фланцы, соединенные зажимными осепараллельными стержнями с концами корпуса валка, отличающийся тем, что, с целью поддержания заданных условий прессования за счет надежного контакта валка с прессуемым полотном, наружная поверхность корпуса валка образована слоем из естественного или искусственного камнеобразного материала, а каждый из его зажимных осепарал- лельных стержней проходит в корпусе валка от одного его опорного фланца к другому и соединен со слоем из камнеобразного материала.

2.Валок по п. 1, отличающийся тем, что внутренняя поверхность корпуса валка выполнена из металлического слоя.

3.Валок по п. 2, отличающийся тем, что внутренняя поверхность корпуса валка выполнена из металлического слоя, образованного посредством гальванического металлизиро- вания каменного корпуса валка.

4.Валок по п. 2, отличающийся тем, что металлический слой образован металлической трубой, цилиндрическая внутренняя поверхность

которой представляет собой внутреннюю поверхность корпуса валка.

5.Валок по п. 4, отличающийся тем, что металлическая труба смонтирована в корпусе валка с зазором, образующим промежуточную камеру, заполненную затвердевшим безусадочным наполнителем.

6.Валок по п. 5, о т л и ч а го- щи и с я тем, что промежуточная каме

Изобретение относится к валку для передачи усилия прессования на полотно из волокнистого материала, преимущественно на бумажное полотно, и предназначено для использования в целлюлозно-бумажной промышленности. Цель изобретения - поддержание заданных условий прессования за счет надежного контакта валка с прессуемым полотном. Валок содержит трубообразный поворотный корпус 1, через который проходит стационарный сердечник 2, закрепленный концами в опорном приспособлении 3. Между корпусом валка и сердечником расположена кольцеобразная камера 4, в которой размещены элементы гидравлического устройства для передачи усилия прессования от корпуса валка на сердечник. Камера 4 может быть разделена продольными уплотнениями 5 на две имеющие форму полукольца камеры. Уплотнения прижимаются к цилиндрической внутренней поверхности 6 корпуса валка. Камера 4 ограничена уплотнениями 7 по окружности. К каждому концу валка прилегает середина подшипника качения 8 в той же плоскости, что и середина шаровидной втулки 9. Подшипники 8 могут быть расположены на небольшом удалении от корпуса валка и опираться на сердечник в его части 10. Оба опорных фланца 11 и 12 посредством зажимных стержней 13 прижаты к корпусу валка, т.е. каждый из зажимных стержней проходит в корпусе валка от одного его опорного фланца к другому и соединен со слоем из естественного или искусственного камнеобразного материала, из которого образована наружная поверхность корпуса валка. 7 з.п. ф-лы, 2 ил.

Фиг. 2 19

| Патент США № 4414890, кл | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1990-07-15—Публикация

1986-08-08—Подача