Изобретение относится к обработке металлов давлением, а именно к устройствам для правки.

Целью изобретения является повышение производительности и качества правки.

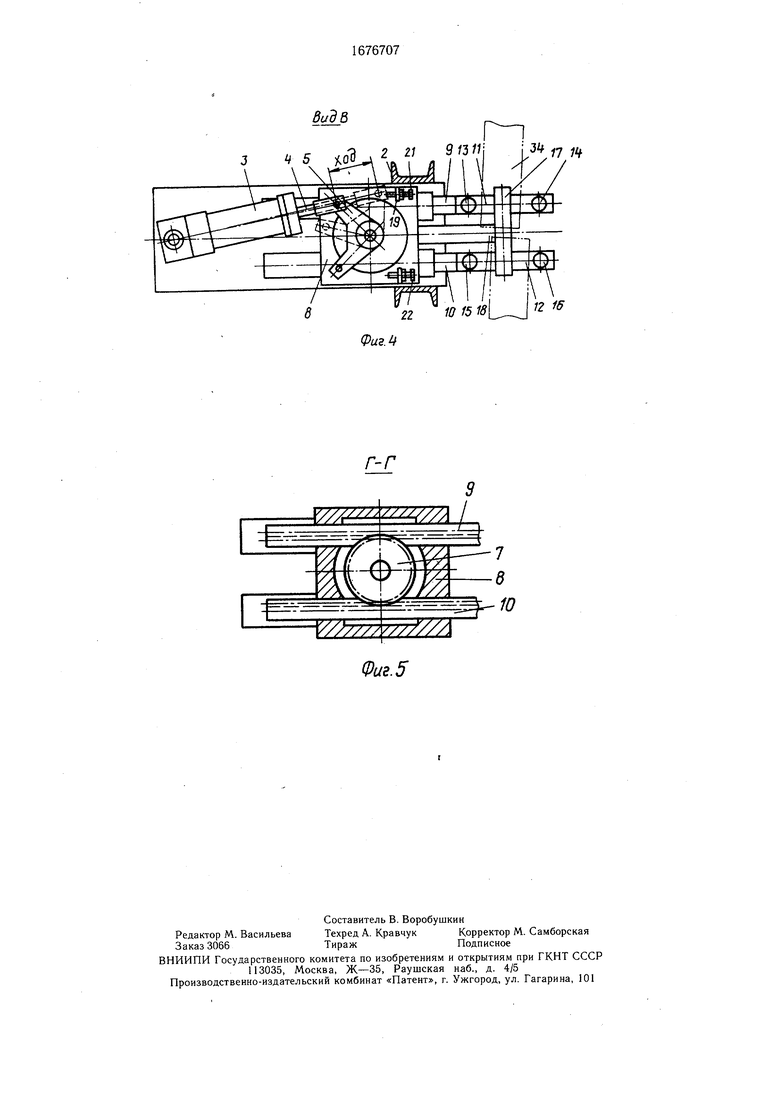

На фиг. 1 показано устройство, общий вид; на фиг. 2 - вид по стрелке А на фиг. 1 (корпус направляющего желоба условно не показан); на фиг. 3 - вид по стрелке Б на фиг. 1; на фиг. 4 - вид по стрелке В на фиг. 3; на фиг. 5 - сечение Г-Г на фиг. 3.

Устройство для правки деталей содержит станину 1, на которой закреплена верхняя направляющая 2. В верхней части станины 1 установлен механизм правки, включающий силовой цилиндр. 3, шток 4 которого соединен с двуплечим рычагом 5, установленным на валу 6 шестерни 7. , Шестерня 7 установлена в расточке корпуса 8, закрепленного на станине 1. .Шестерня 7 взаимодействует с рейками 9, 10, установленными также в расточках корпуса 8. На концах 11, 12 реек 9, 10 установлены формообразующие упоры 13, 14 и 15, 16. Между упорами с возможностью перемещения концов 11, 12

§

(Л

перпендикулярно им установлена средняя часть 17 нижней направляющей, прикрепленная с помощью кронштейна 18 к корпусу 8.

В кронштейнах 19, 20 корпуса 8 ввинчены регулируемые упорные винты 21, 22 для возможности ограничения хода силового цилиндра 3.

На стойке 23 одной из крайних частей 24 нижней направлящей на оси 25 с возможностью поворота в вертикальной плоскости установлена балка 26, на верхней части которой смонтированы на стойках 27 и 28 ролики 29, 30. Нижней частью балка 26 соединена со штоком 31 дополнительного силового цилиндра 32, установленного на оси 33 станины 1.

Устройство для правки разрезных колец работает следующим образом.

В исходном положении балка 26 с роликами 29 и 30 находится в верхнем положении. Кольцо 34 из завивочной машины (не показана) по боковой части 24 нижней направляющей начинает катиться к механизму правки. При достижении кольца 34 роликов

о

sj

О5

J

29 и 30 и верхней направляющей 2 оно задерживается ими. После этого при необходимости оператором корректируется положение стыка кольца между выступающими концами 11, 12 реек 9, 10. С пульта управления (не показан) включается в работу силовой цилиндр 3. , Шток 4 поворачивает двуплечий рычаг 5, а вместе с ним поворачивается вал 6 с шестерней 7 по часовой стрелке. .Шестерня перемещает рейки 9, 10 в осевом направлении. При этом рейки перемещаются в противоположных направлениях. Упоры 13 и 16 при этом перемещаются в тех же направлениях, увлекая за собой концы разрезного кольца 34 вдоль его образующей. От разворачивания кольцо 34 в верхней части удерживается направляющей 2. Затем шток 4 возвращается назад, действуя на рычаг 5, вал 6, шестерню 7 и рейки 9, 10. Последние устанавливаются в вертикальное положение. Одновременно с этим шток 31 силового цилиндра 32 перемещает вниз балку 26 с роликами 29, 30, а кольцо 34 при этом по части 17 нижней направляющей скатывается на боковую часть 35 нижней направляющей и далее на операцию последующей обработки.

В зависимости от того, на какую величину разведены концы кольца 34, выходящего из завивочной машины, и с учетом остаточной упругой деформации материала кольца, ход штока 4 силового цилиндра 3 ограничивают упорными винтами 21, 22. Величина хода штока 4 регулируется с таким расчетом, чтобы после технологической операции концы кольца 34 установились друг против друга. При этом в случае когда концы кольца будут разведены в противоположную от показанной на фиг. 4 сторону (это зависит от завивки кольца машиной), шток 4 соединяют с другим плечом двуплечего рычага 5.

Формула изобретения

Устройство для правки разрезных деталей типа колец, содержащее установленные на станине механизм правки с формообразующими упорами и приводом, включающим рейку, связанную с шестерней, и силовой цилиндр, а также опорные ролики и механизм ориентации заготовки, отличающееся тем, что, с целью повышения производительности и удобства обслуживания, оно снабжено связанной с шестерней механизма правки дополнительной зубчатой рейкой и

двуплечим рычагом, средняя часть которого жестко соединена с этой шестерней, а каждое из плеч размещено с возможностью попеременного соединения с силовым цилиндром, а формообразующие упоры смонтированы на одном из концов каждой зубчатой рейки, при этом механизм ориентации заготовки выполнен в виде жестко закрепленных на станине верхней и трех нижних направлящих, расположенной под средней из нижних направляющих балки, несущей опорные ролики и шарнирно связанной с одной из нижних направляющих и дополнительного силового цилиндра, связанного с балкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для правки колец | 1987 |

|

SU1500408A1 |

| Установка для правки металлоконструкций | 1978 |

|

SU747567A1 |

| Автомат для изготовления двухспиральных пружин с отогнутыми концами | 1985 |

|

SU1294442A1 |

| Устройство для изготовления замкнутых строповочных петель из мерного отрезка заготовки | 1990 |

|

SU1787618A1 |

| Устройство для гибки петли из проволоки | 1989 |

|

SU1745397A1 |

| Автомат для изготовления пружин кручения | 1987 |

|

SU1416250A1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| Устройство для наложения наполнительного шнура на бортовые кольца | 1973 |

|

SU533329A3 |

| Станок для изготовления спиралей арматурных каркасов | 1979 |

|

SU878398A1 |

| Станок для сборки узлов запрессовкой | 1978 |

|

SU745642A1 |

Изобретение относится к обработке металлов давлением, а именно к устройствам для правки. Цель изобретения - повышение производительности и удобства обслуживания. На концах 11 и 12 зубчатых реек закреплены формообразующие упоры 14 и 16. Рейки взаимодействуют с шестерней и при ее повороте перемещаются в противоположных направлениях, отгибая при этом упорами деформируемые концы разрезного кольца 34. От разворачивания кольцо 34 удерживается верхней направляющей 2 и средней частью 17 нижней направляющей. 5 ил.

QuitA

11/

N.

фиг. 2

бидб

34Mi 1 14- 17 12 16

Вид В

з «.« . „Г,3,

Гп

22 « /5 #

/г w

/0

г.5

| Станок для изготовления деталей типа колец | 1974 |

|

SU541547A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-09-15—Публикация

1989-08-22—Подача