со |

00

Изобретение относится к холодной обработке металлов давлением и может быть использовано для подачи длинномерного материала в зону обработки.

Цель изобретения - повышение надежности работы.

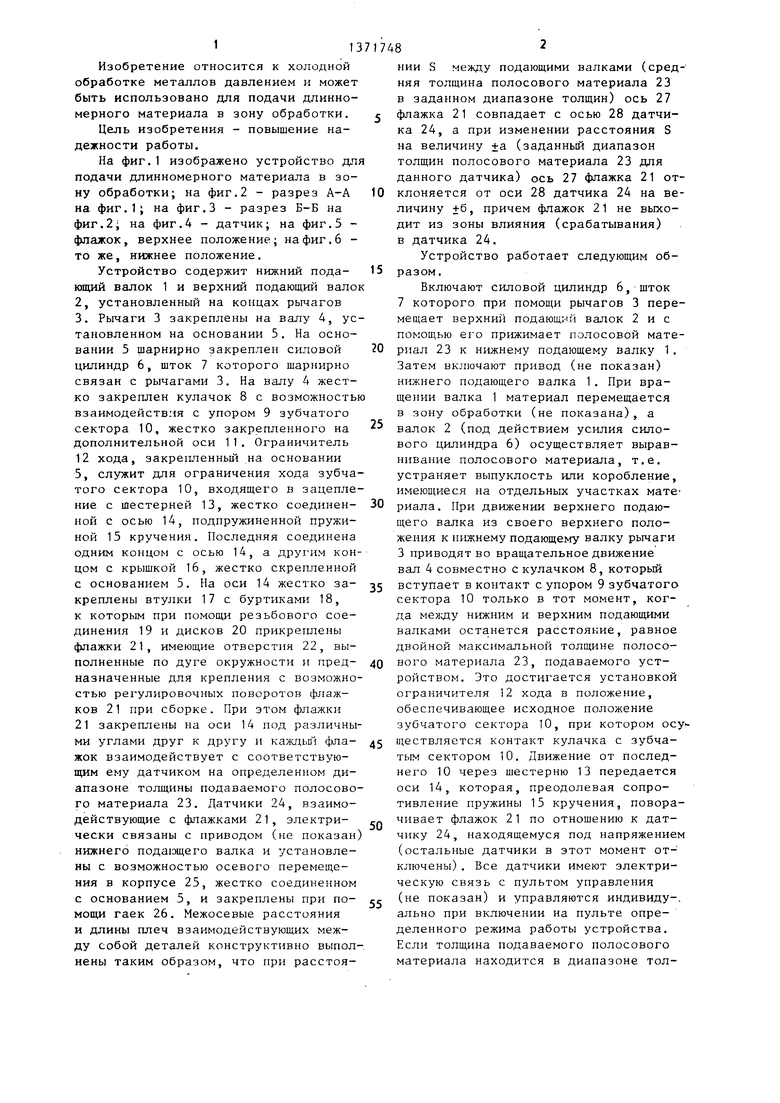

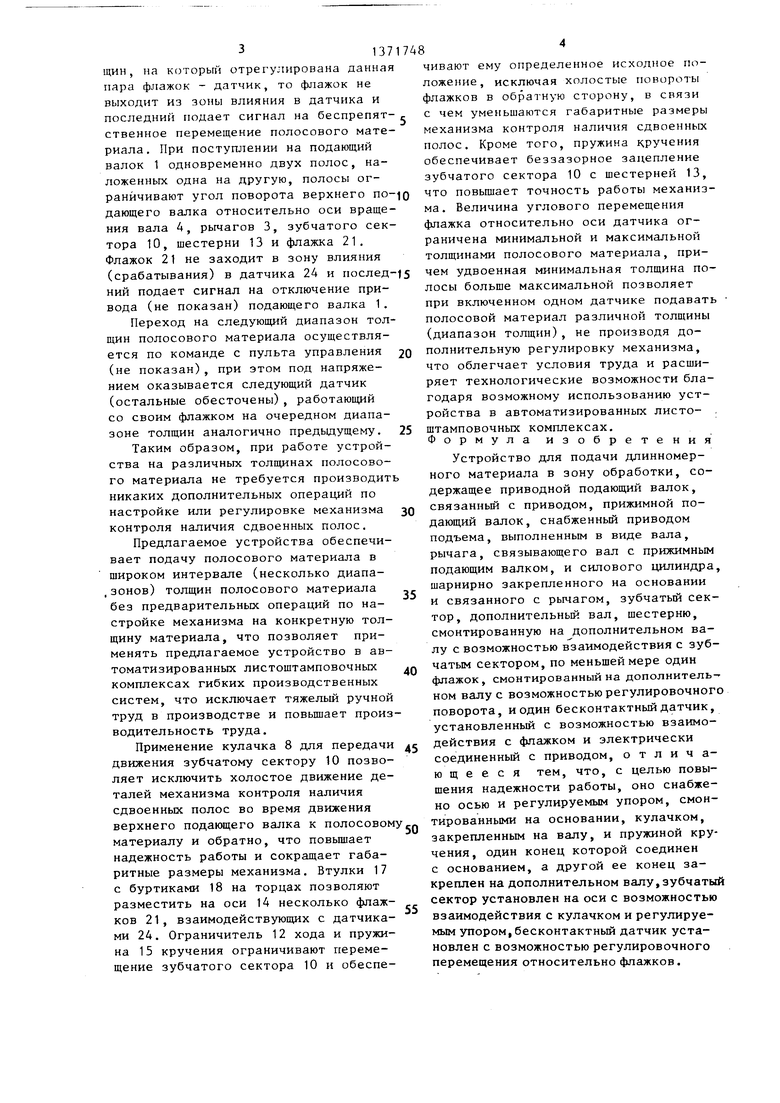

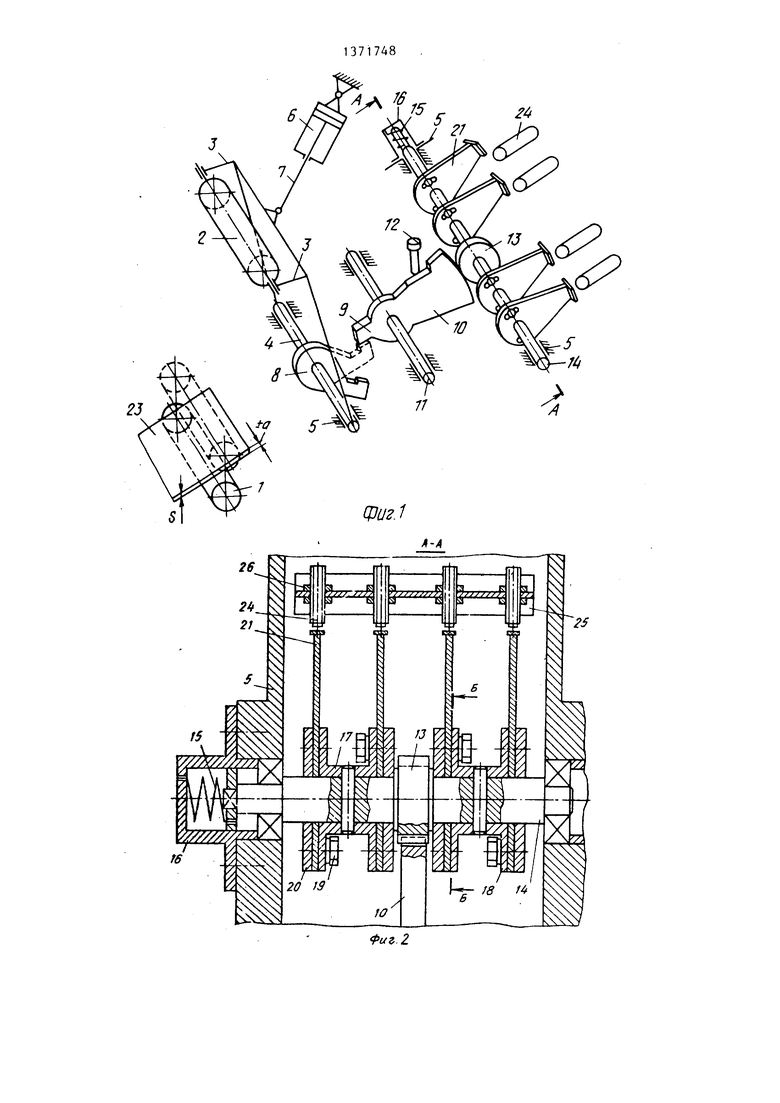

На фиг.1 изображено устройство для подачи длинномерного материала в зону обработки; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.2; на фиг.4 - датчик; на фиг.З - флажок, верхнее положение; на фиг.6 - то же, нижнее положение.

Устройство содержит нижний пода- Ю1ЦИЙ валок 1 и верхний подающий валок

2,установленный на концах рычагов

3.Рычаги 3 закреплены на валу 4, установленном на основании 5. На основании 5 шарнирно закреплен силовой цилиндр 6, шток 7 которого шарнирно связан с рычагами 3. На валу 4 жестко закреплен кулачок 8 с возможностью взаимодействия с упором 9 зубчатого сектора 10, жестко закрепленного на дополнительной оси 11. Ограничитель 12 хода, закрепленный на основании

5, служит для ограничения хода зубчатого сектора 10, входящего в зацепление с шестерней 13, жестко соединенной с осью 14, подпружиненной пружиной 15 кручения. Последняя соединена одним концом с осью 14, а другим концом с крышкой 16, жестко скрепленной с основанием 5. На оси 14 жестко закреплены втулки 17 с буртиками 18, к которым при помощи резьбового соединения 19 и дисков 20 прикреплены флажки 21, имеющие отверстия 22, выполненные по дуге окружности и предназначенные для крепления с возможностью регулировочных поворотов флажков 21 при сборке. При этом флажки 21 закреплены на оси 14 под различными углами друг к другу и каждьп флажок взаимодействует с соответствующим ему датчиком на определенном диапазоне толщины подаваемого полосового материала 23. Датчики 24, взаимодействующие с флажками 21, электрически связаны с приводом (не показан) нижнего подающего валка и установлены с возможностью осевого перемещения в корпусе 25, жестко соединенном с основанием 5, и закреплены при помощи гаек 26. Межосевые расстояния и длины плеч взаимодействующих между собой деталей конструктивно выполнены таким образом, что при расстоя0

5

0

5

0

5

0

5

0

5

НИИ S между подающими валками (средняя толщина полосового материала 23 в заданном диапазоне толщин) ось 27 флажка 21 совпадает с осью 28 датчика 24, а при изменении расстояния S на величину +а (заданный диапазон толщин полосового материала 23 для данного датчика) ось 27 флажка 21 отклоняется от оси 28 датчика 24 на величину +б, причем флажок 21 не выходит из зоны влияния (срабатывания) в датчика 24.

Устройство работает следующим образом.

Включают силовой цилиндр 6, щток 7 которого при помощи рычагов 3 перемещает верхний подающий валок 2 и с помощью его прижимает полосовой материал 23 к нижнему подающему валку 1. Затем включают привод (не показан) нижнего подающего валка 1. При вращении валка 1 материал перемещается в зону обработки (не показана), а валок 2 (под действием усилия силового цилиндра 6) осуществляет выравнивание полосового материала, т.е. устраняет выпуклость или коробление, имеющиеся на отдельных участках материала. При движении верхнего подающего валка из своего верхнего положения к нижнему подающему валку рычаги 3 приводят во вращательное движение вал 4 совместно с кулачком 8, который вступает в контакт с упором 9 зубчатого сектора 10 только в тот момент, когда мелуду нижним и верхним подающими валками останется расстояние, равное двойной максимальной толщине полосового материала 23, подаваемого устройством. Это достигается установкой ограничителя 12 хода в положение, обеспечивающее исходное положение зубчатого сектора 10, при котором осуществляется контакт кулачка с зубчатым сектором 10. Движение от последнего 10 через шестерню 13 передается оси 14, которая, преодолевая сопротивление пружины 15 кручения, поворачивает флажок 21 по отношению к датчику 24, находящемуся под напряжением (остальные датчики в этот момент от- ключены). Все датчики имеют электрическую связь с пультом управления (не показан) и управляются индивиду-, ально при включении на пульте определенного режима работы устройства. Если толщина подаваемого полосового материала находится в диапазоне тол

щин, на который отрегулирована данная пара флажок - датчик, то флажок не выходит из зоны влияния в датчика и последний подает сигнал на беспрепят- ственное перемещение полосового материала. При поступлении на подающий валок 1 одновременно двух полос, наложенных одна на другую, полосы ограничивают угол поворота верхнего подающего валка относительно оси вращения вала 4, рычагов 3, зубчатого сектора 10, шестерни 13 и флажка 21, Флажок 21 не заходит в зону влияния (срабатывания) в датчика 24 и последНИИ подает сигнал на отключение привода (не показан) подающего валка 1,

Переход на следующий диапазон толщин полосового материала осуществляется по команде с пульта управления (не показан), при этом под напряжением оказывается следующий датчик (остальные обесточены), работающий со своим флажком на очередном диапазоне толщин аналогично предыдущему.

Таким образом, при работе устройства на различных толщинах полосового материала не требуется производить никаких дополнительных операций по настройке или регулировке механизма контроля наличия сдвоенных полос.

Предлагаемое устройства обеспечивает подачу полосового материала в широком интервале (несколько диапа- ,зонов) толщин полосового материала без предварительньк операций по настройке механизма на конкретную толщину материала, что позволяет применять предлагаемое устройство в автоматизированных листоштамповочных комплексах гибких производственных систем, что исключает тяжелый ручной труд в производстве и повьщ1ает производительность труда.

0

5

5

0

5

0

чивают ему определенное исходное положение, исключая холостые повороты флажков в обратную сторону, в связи с чем уменьшаются габаритные размеры механизма контроля наличия сдвоенных полос. Кроме того, пружина кручения обеспечивает беззазорное зацепление зубчатого сектора 10 с шестерней 13, что повьш1ает точность работы механизма. Величина углового перемещения флажка относительно оси датчика ограничена минимальной и максимальной толщинами полосового материала, причем удвоенная минимальная толщина полосы больше максимальной позволяет при включенном одном датчике подавать полосовой материал различной толщины (диапазон толщин), не производя дополнительную регулировку механизма, что облегчает условия труда и расширяет технологические возможности благодаря возможному использованию устройства в автоматизированных листо- . штамповочных комплексах. Формула изобретения Устройство для подачи длинномерного материала в зону обработки, содержащее приводной подающий валок, связанный с приводом, прижимной подающий валок, снабженный приводом подъема, выполненным в виде вала, рычага, связывающего вал с прижимным подающим валком, и силового цилиндра, шарнирно закрепленного на основании и связанного с рычагом, зубчатый сектор, дополнительный вал, шестерню, смонтированную на дополнительном валу с возможностью взаимодействия с зубчатым сектором, по меньшей мере один флажок, смонтированный на дополнитель ном валуе возможностью регулировочного поворота, и один бесконтактный датчик, установленный с возможностью взаимо

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи полосового материала в зону обработки | 1982 |

|

SU1069912A1 |

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

| Устройство для подачи ленточного и полосового материала в рабочую зону пресса | 1989 |

|

SU1706763A1 |

| Устройство к прессу с приводным валом для подачи полосового и ленточного материала в рабочую зону | 1981 |

|

SU1013050A1 |

| Устройство для подачи ленточного материала в рабочую зону пресса | 1979 |

|

SU863094A1 |

| Автоматический штамповочный комплекс для изготовления деталей из полосы и устройство для отделения от стопы полосы и подачи ее в рабочую зону пресса | 1990 |

|

SU1756000A1 |

| Устройство для штамповки деталей из длинномерного материала | 1986 |

|

SU1449202A1 |

| Устройство для обработки полосового и ленточного материала | 1980 |

|

SU946736A1 |

| Устройство для подачи длинномерного материала в рабочую зону обрабатывающей машины | 1980 |

|

SU919790A1 |

| Устройство для намотки длинномерных материалов | 1973 |

|

SU458891A1 |

Изобретение относится к области холодной обработки металлов давлением и может быть использовано для подачи длинномерного материала в зону обработки. Цель изобретения является повышение надежности работы. Зубчатый сектор установлен на оси с ограничением его поворота вокруг оси. Сектор приводится в движение от вала привода подъема прижимного подающего валка через кулачок. Бесконтактные датчики установлены с возможностью регулировочного перемещения относительно флажков. Флажки установлены на дополнительном валу с возможностью регулировочного поворота. Дополнительный вал подпружинен относительно основания и приводится в движение от зубчатого сектора через щестерню. Кулачок обеспечивает работу устройства в момент замера толщины материала при раскрытом состоянии подающих валков. Устройство позволяет подавать материал различной толщины за счет регулировки положения датчиков и флажков. 6 ил. с tS (Л

Применение кулачка 8 для передачи дд Действия с флажком и электрически

движения зубчатому сектору 10 позволяет исключить холостое движение деталей механизма контроля наличия сдвоенных полос во время движения верхнего подающего валка к полосовому материалу и обратно, что повышает надежность работы и сокращает габаритные размеры механизма. Втулки 17 с буртиками 18 на торцах позволяют разместить на оси 14 несколько флажков 21, взаимодействующих с датчиками 24, Ограничитель 12 хода и пружина 15 кручения ограничивают перемещение зубчатого сектора 10 и обеспе50

55

соединенный с приводом, отлич ющееся тем, что, с целью пов шения надежности работы, оно снабж но осью и регулируемым упором, смо тированными на основании, кулачком закрепленным на валу, и пружиной кр чения, один конец которой соединен с основанием, а другой ее конец за креплен на дополнительном валу,зубча сектор установлен на оси с возможност взаимодействия с кулачком и регулируе мым упором,бесконтактный датчик уста новлен с возможностью регулировочног перемещения относительно флажков.

Действия с флажком и электрически

соединенный с приводом, отличающееся тем, что, с целью повышения надежности работы, оно снабжено осью и регулируемым упором, смонтированными на основании, кулачком, закрепленным на валу, и пружиной кручения, один конец которой соединен с основанием, а другой ее конец закреплен на дополнительном валу,зубчатый сектор установлен на оси с возможностью взаимодействия с кулачком и регулируемым упором,бесконтактный датчик установлен с возможностью регулировочного перемещения относительно флажков.

26

2

Фи2.1

25

79

фиг.з

Фиг.

2

Фиг. 5

21 ,

фиг. 6

| Устройство для подачи полосового материала в зону обработки | 1982 |

|

SU1069912A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-02-07—Публикация

1986-08-15—Подача