Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении деталей из малопластичных сплавов типа гранулированных или порошковых на основе алюминия или магния.

Цель изобретения - уменьшение металлоемкости и увеличение степени деформации по высоте рельефа.

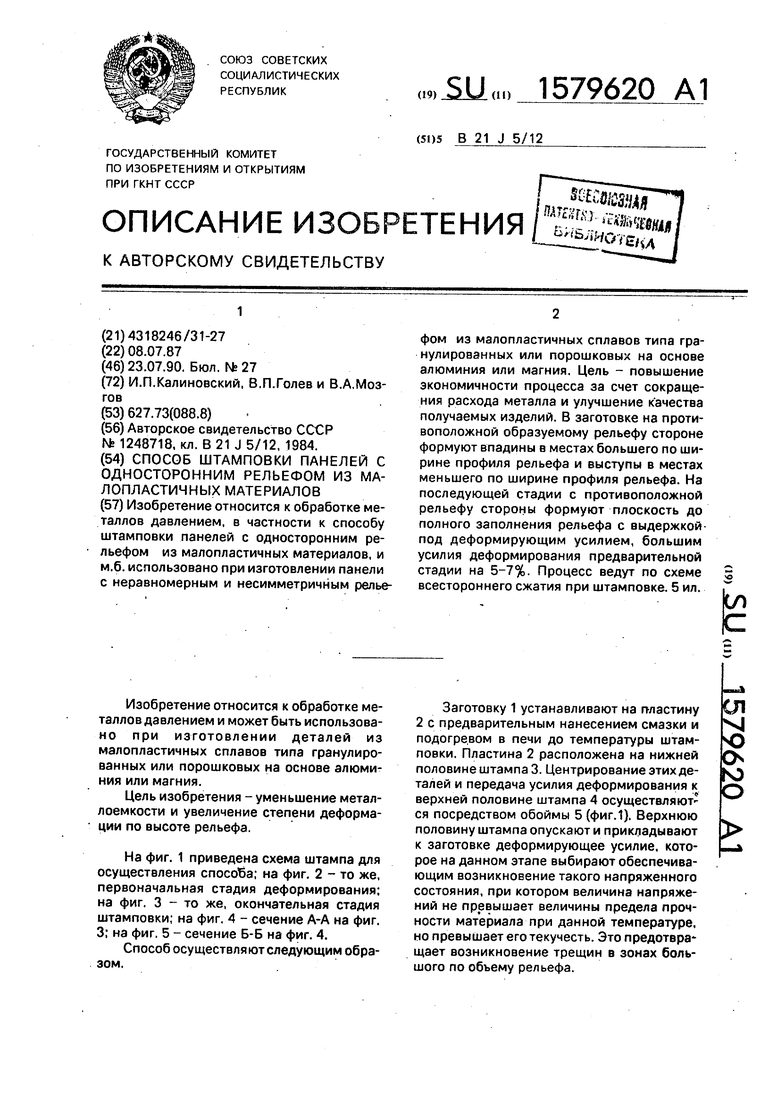

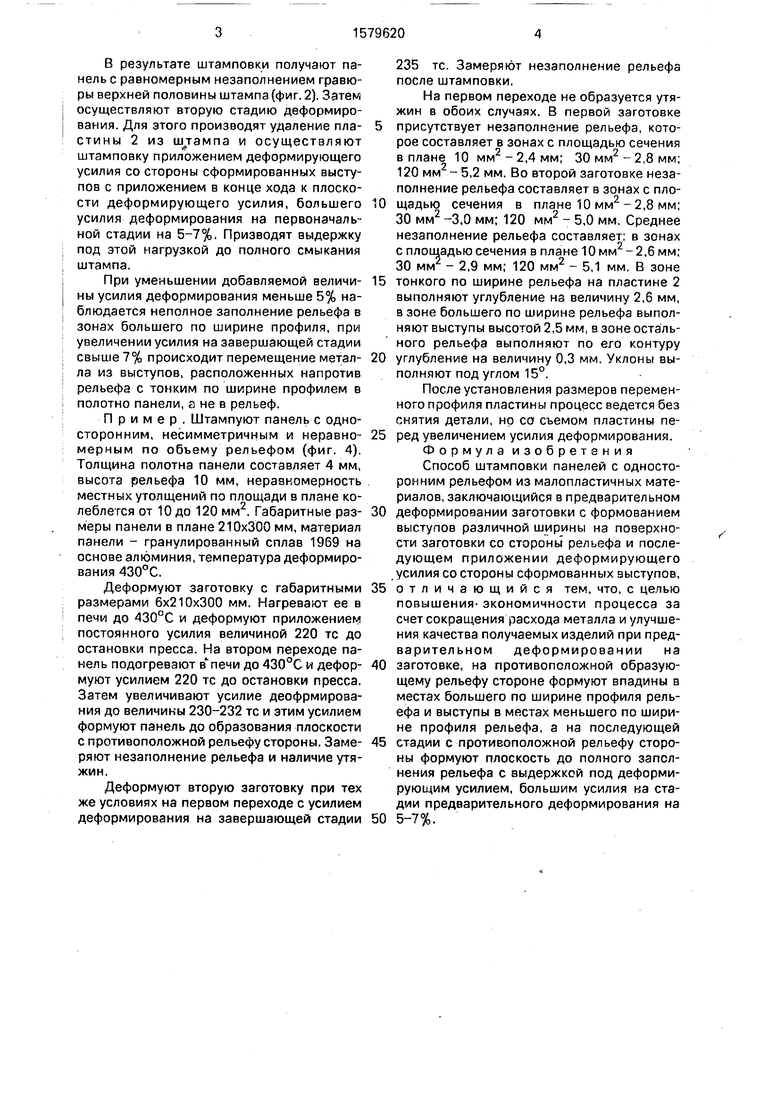

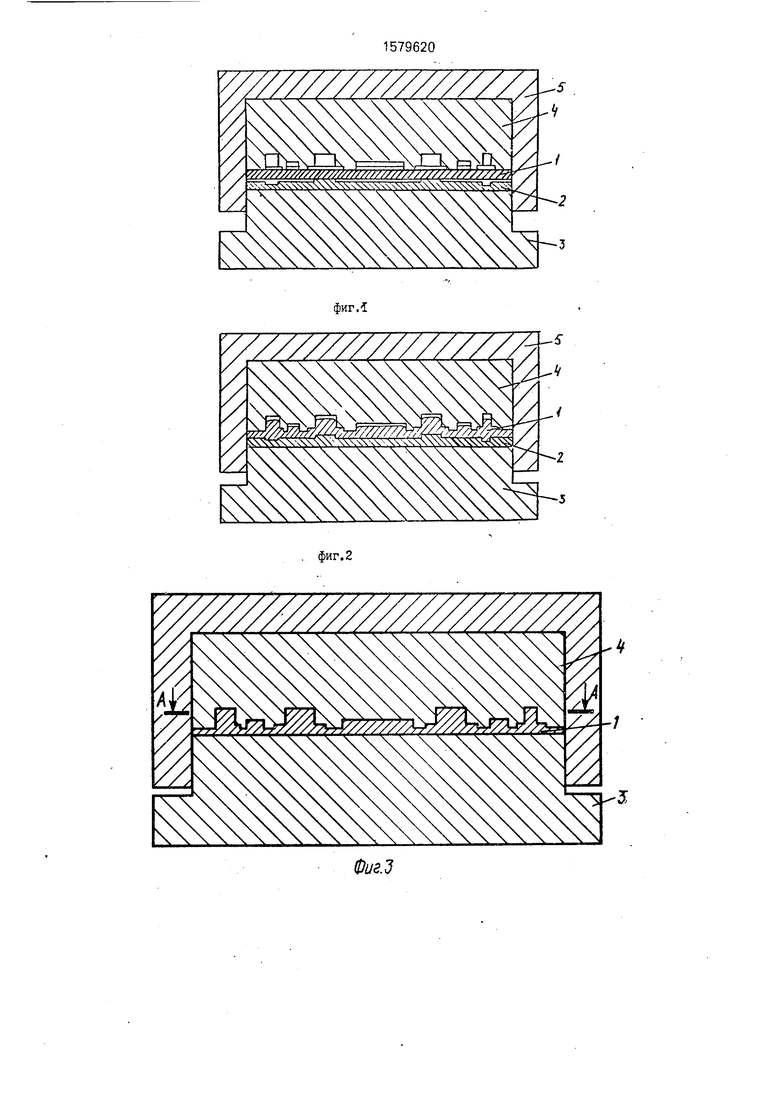

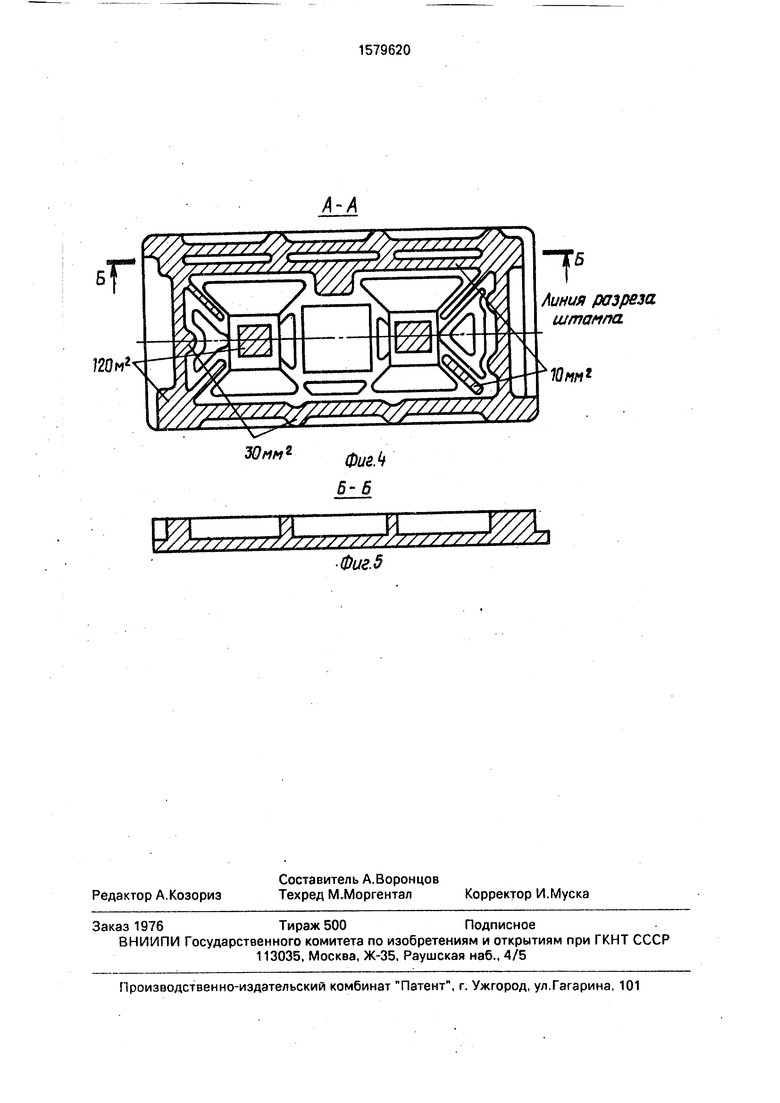

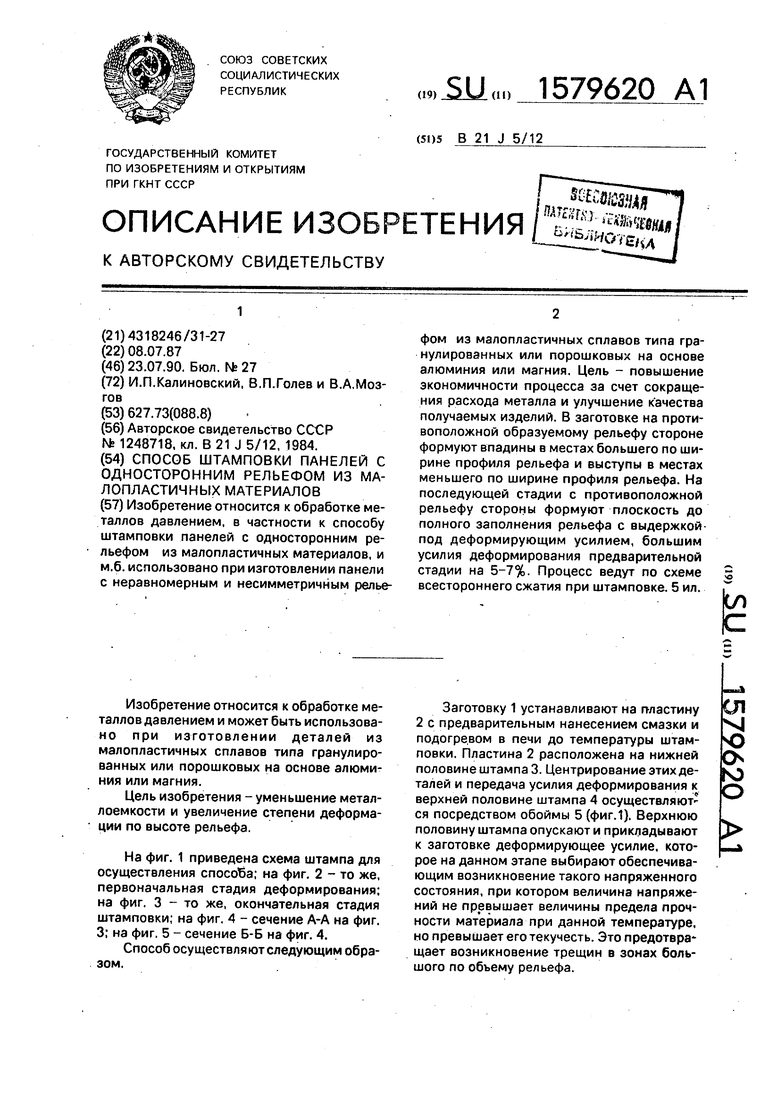

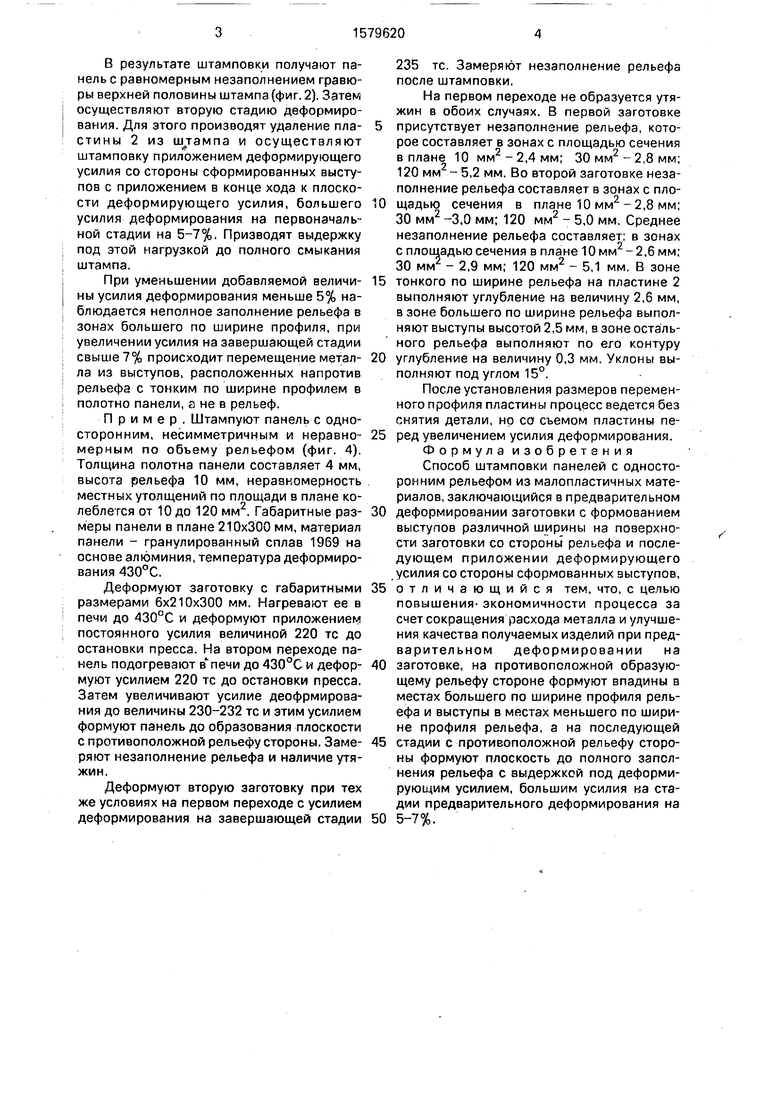

На фиг. 1 приведена схема штампа для осуществления спосоВа; на фиг. 2 - то же, первоначальная стадия деформирования; на фиг. 3 - то же, окончательная стадия штамповки; на фиг. 4 - сечение А-А на фиг. 3; на фиг. 5 - сечение Б-Б на фиг. 4.

Способ осуществляют следующим образом.

Заготовку 1 устанавливают на пластину 2 с предварительным нанесением смазки и подогревом в печи до температуры штамповки. Пластина 2 расположена на нижней половине штампа 3. Центрирование этих деталей и передача усилия деформирования к верхней половине штампа 4 осуществляются посредством обоймы 5 (фиг.1). Верхнюю половину штампа опускают и прикладывают к заготовке деформирующее усилие, которое на данном этапе выбирают обеспечивающим возникновение такого напряженного состояния, при котором величина напряжений не превышает величины предела прочности материала при данной температуре, но превышает его текучесть. Это предотвращает возникновение трещин в зонах большого по объему рельефа.

В результате штамповки получают панель с равномерным незаполнением гравюры верхней половины штампа (фиг. 2). Затем осуществляют вторую стадию деформирования. Для этого производят удаление пластины 2 из штампа и осуществляют штамповку приложением деформирующего усилия со стороны сформированных выступов с приложением в конце хода к плоскости деформирующего усилия, большего усилия деформирования на первоначальной стадии на 5-7%. Призводят выдержку под этой нагрузкой до полного смыкания штампа.

При уменьшении добавляемой величины усилия деформирования меньше 5% наблюдается неполное заполнение рельефа в зонах большего по ширине профиля, при увеличении усилия на завершающей стадии свыше 7% происходит перемещение металла из выступов, расположенных напротив рельефа с тонким по ширине профилем в полотно панели, а не в рельеф.

Пример. Штампуют панель с односторонним, несимметричным и неравномерным по объему рельефом (фиг. 4). Толщина полотна панели составляет 4 мм, высота рельефа 10 мм, неравномерность местных утолщений по площади в плане колеблется от 10 до 120 мм2. Габаритные размеры панели в плане 210x300 мм, материал панели - гранулированный сплав 1969 на основе алюминия, температура деформирования 430°С.

Деформуют заготовку с габаритными размерами 6x210x300 мм. Нагревают ее в печи до 430°С и деформуют приложением постоянного усилия величиной 220 тс до остановки пресса. На втором переходе панель подогревают в печи до 430°С и деформуют усилием 220 тс до остановки пресса. Затем увеличивают усилие деофрмирова- ния до величины 230-232 тс и этим усилием формуют панель до образования плоскости с противоположной рельефу стороны. Замеряют незаиолнение рельефа и наличие утя- жин.

Деформуют вторую заготовку при тех же условиях на первом переходе с усилием деформирования на завершающей стадии

235 тс. Замеряют незаполнение рельефа после штамповки.

На первом переходе не образуется утя- жин в обоих случаях. В первой заготовке

присутствует незаполнание рельефа, которое составляет в зонах с площадью сечения в плане 10 мм -2,4мм; 30 мм - 2,8 мм; 120 мм2 - 5,2 мм. Во второй заготовке незаполнение рельефа составляет в зонах с площадью сечения в плане 10 мм2-2,8 мм; 30 мм2 -3,0 мм; 120 мм2 - 5,0 мм. Среднее незаполнение рельефа составляет: в зонах с плошадью сечения в плане 10 мм2-2,6 мм; 30 мм2 - 2,9 мм; 120 мм2 - 5,1 мм. В зоне

тонкого по ширине рельефа на пластине 2 выполняют углубление на величину 2,6 мм, в зоне большего по ширине рельефа выполняют выступы высотой 2,5 мм, в зоне остального рельефа выполняют по его контуру

углубление на величину 0,3 мм. Уклоны выполняют под углом 15°,

После установления размеров переменного профиля пластины процесс ведется без снятия детали, но со съемом пластины перед увеличением усилия деформирования. Формула изобретения Способ штамповки панелей с односторонним рельефом из малопластичных материалов, заключающийся в предварительном

деформировании заготовки с формованием выступов различной ширины на поверхности заготовки со стороны рельефа и последующем приложении деформирующего усилия со стороны сформованных выступов,

отличающийся тем, что, с целью повышения- экономичности процесса за счет сокращения расхода металла и улучшения качества получаемых изделий при предварительном деформировании на

заготовке, на противоположной образующему рельефу стороне формуют впадины в местах большего по ширине профиля рельефа и выступы в местах меньшего по ширине профиля рельефа, а на последующей

стадии с противоположной рельефу стороны формуют плоскость до полного заполнения рельефа с выдержкой под деформирующим усилием, большим усилия на стадии предварительного деформирования на

5-7%.

f

5 0

f

t hN

СиN

77Z.

У У У У У /7//777.

Ъ

,У/

S ± Т//777//// /У

5/JC

j j j J г/;JSJSSS/;////////-У/

120м

/7 /W/// /////72ff/2/MjU4

ФигМ 6-6

Т//777//// /У/,

5/JC

;////////-У/

Аиния разреза штампа

Юмм

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ штамповки панелей с односторонним рельефом из высокопластичных материалов | 1987 |

|

SU1581454A1 |

| Способ штамповки панелей с односторонним рельефом | 1984 |

|

SU1248718A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ШТАМПОВАННЫХ ЗАГОТОВОК ТИПА СТАКАНОВ И ЧАШ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА СИСТЕМЫ Al-Zn-Mg-Cu, ЛЕГИРОВАННОГО СКАНДИЕМ И ЦИРКОНИЕМ | 2012 |

|

RU2514531C2 |

| Способ горячей штамповки изделий из алюминиевых сплавов | 1990 |

|

SU1801701A1 |

| Способ штамповки выдавливанием изделий с ребрами жесткости | 1989 |

|

SU1696079A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕКЛОРЕЗНЫХ НОЖЕЙ | 1996 |

|

RU2096120C1 |

| ШТАМП ДЛЯ ВОССТАНОВЛЕНИЯ КРЕСТОВЫХ НОЖЕЙ | 1996 |

|

RU2103139C1 |

| Способ деформирования малопластичных материалов | 1980 |

|

SU925505A1 |

| Способ штамповки деталей с односторонним рельефом | 1985 |

|

SU1274836A1 |

| Способ получения изделий с дном и замкнутыми по периметру стенками | 1991 |

|

SU1819728A1 |

Изобретение относится к обработке металлов давлением, в частности к способу штамповки панелей с односторонним рельефом из малопластичных материалов, и может быть использовано при изготовлении панели с неравномерным и несимметричным рельефом из малопластичных сплавов типа гранулированных или порошковых на основе алюминия или магния. Цель - повышение экономичности процесса за счет сокращения расхода металла и улучшения качества получаемых изделий. В заготовке на противоположной образуемому рельефу стороне формуют впадины в местах большего по ширине профиля рельефа и выступы в местах меньшего по ширине профиля рельефа. На последующей стадии с противоположной рельефу стороны формуют плоскость до полного заполнения рельефа с выдержкой под деформирующим усилием, большим усилия деформирования предварительной стадии на 5 - 7%. Процесс ведут по схеме всестороннего сжатия при штамповке. 5 ил.

у,хц,-

7/SS } S J S S /// ////////////у//

7Т//

-Фиг.5

-

у//

7Т////.

| Способ штамповки панелей с односторонним рельефом | 1984 |

|

SU1248718A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1990-07-23—Публикация

1987-07-08—Подача