Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении свеклорезных ножей центробежных установок для измельчения сырья при производстве сахара.

Известен способ изготовления свеклорезных ножей, включающий операции получения исходной заготовки и формообразования из нее изделия в штампе [1]

Технической задачей заявляемого изобретения является уменьшение расхода металла и повышение качества изделия.

Поставленная задача решается тем, что в способе изготовления свеклорезных ножей, включающем операции получения исходной заготовки и формообразования из нее изделия в штампе, заготовку получают путем ее вырубки из листа и перед формообразованием нагревают, для формообразования используют штамп, состоящий из двух инструментов с параллельно расположенными на рабочей поверхности выступами треугольного поперечного сечения, имеющими скос на одном из торцев, причем выступы одного инструмента смещены относительно выступов другого на величину, равную половине шага режущих граней ножа, а формообразование производят на прессе за один его ход в два этапа, на первом из которых заготовку консольно зажимают в зоне державки ножа, а на втором воздействуя скошенными торцами выступов инструментов, придают заготовке ступенчатый продольный профиль, соответствующий окончательным размерам ножа, одновременно формируя в зоне режущей части ножа зигзагообразный поперечный рельеф с равномерными припусками под фрезерование режущих граней.

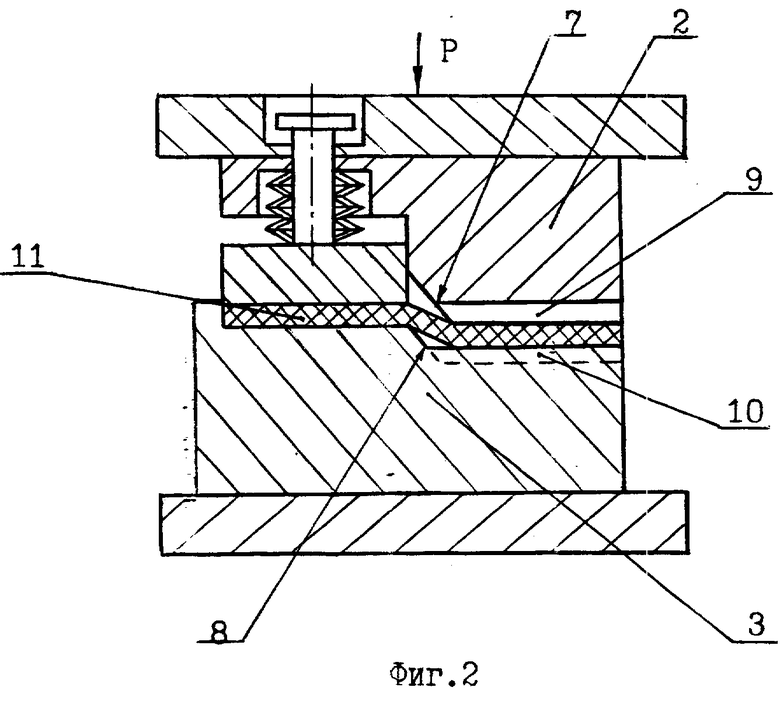

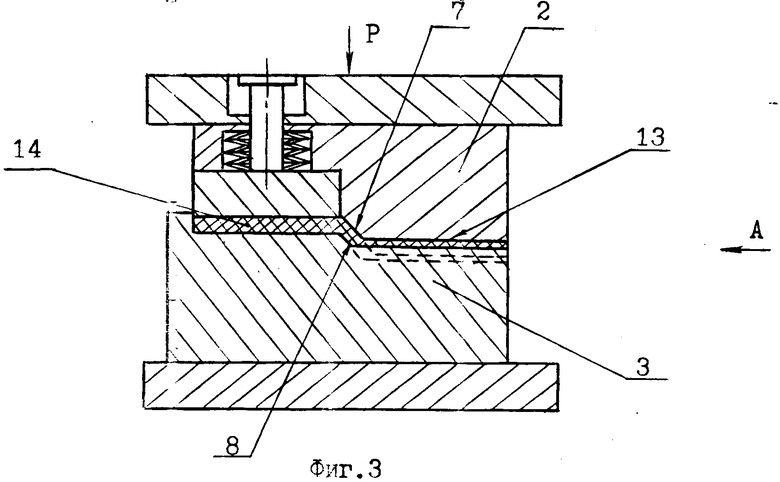

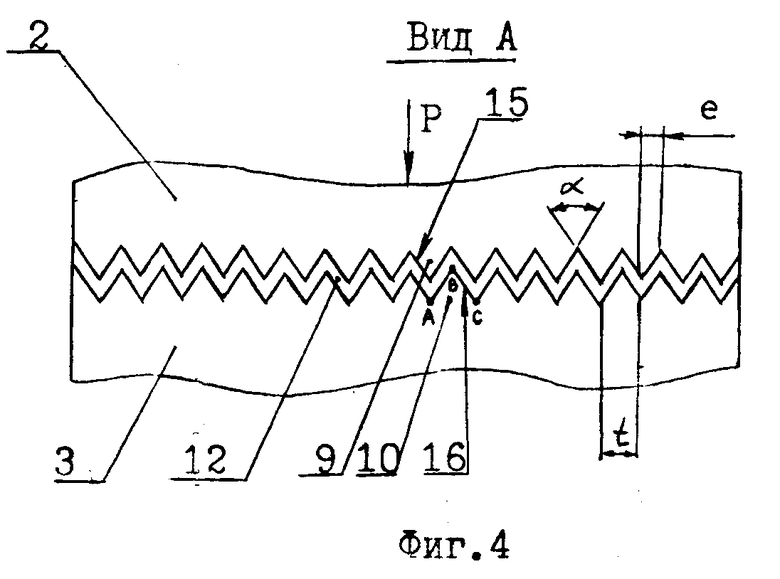

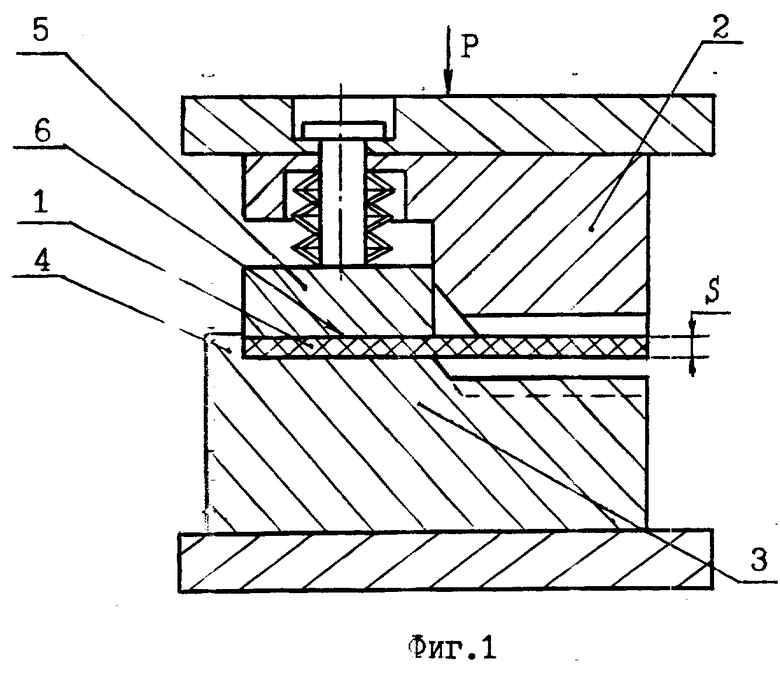

Изобретение поясняется чертежами, где на фиг. 1 показано исходное положение заготовки в штампе, на фиг. 2 промежуточная стадия формообразования ножа; на фиг. 3 конечная стадия формообразования в момент полного смыкания инструментов, на фиг. 4 вид А на фиг. 3.

Способ осуществляется следующим образом.

Заготовку 1 ножа с заданной толщиной S получают вырубкой из стального листа, затем нагревают до ковочной температуры и помещают между инструментами 2, 3 штампа, являющимися при штамповке пуансоном и матрицей, центрируя по упору 4.

Перед формообразованием заготовка 1 консольно зажимается прижимом 5 по поверхности державки 6. Затем, воздействуя скошенными торцами 7, 8 выступов 9, 10 на рабочих деформирующих поверхностях инструментов 2, 3, придают заготовке 1 ступенчатый продольный профиль, получая в итоге промежуточную заготовку 11, одновременно формируя зигзагообразный поперечный рельеф 12 на режущей части 13 заготовки ножа 14 с равномерными припусками под обработку резанием на режущих гранях 15, 16.

Для обеспечения процесса равномерного образования припусков на режущих гранях 15, 16 режущей части 13 заготовки ножа 14 выступы 9, 10 выполняют с треугольным поперечным сечением с углом α, соответствующим углу заточки готового изделия, и располагают на ответных поверхностях инструментов 2, 3 штампа со смещением относительно друг друга на величину e, равную половине шага t режущих граней готового ножа, т.е. e t/2.

Формообразование заготовки ножа 14 заканчивается в момент смыкания всех элементов штампа при полном заполнении металлом рабочего пространства, образованного инструментами, и сопровождается максимальным упрочнением режущих граней ножа.

Пример конкретного осуществления способа изготовления свеклорезных ножей приведен для изготовления безреберных изогнутых кенигсфельдских ножей 1017 центробежных свеклорезок Т2М-СЦ2Б-12, используемых для измельчения корня сахарной свеклы в стружку. В качестве заготовки использовалась пластина (97 х 165 мм) из стали У9ГОСТ 1437-74 толщиной S 6 мм.

Деформирование предварительно нагретой в расплаве соли BaCl2 до температуры 1100oC заготовки прямоугольного сечения осуществляли в штампе на гидравлическом прессе усилием 400 т за один рабочий ход траверсы. В матрице штампа со стороны режущей части ножа выполнены выступы треугольного поперечного сечения с углом при вершине и шагом, равным аналогичным значениям готового изделия, имеющие размеры в поперечном сечении с учетом припуска на последующее фрезерование граней полученной заготовки ножа. Ответные выступы на пуансоне смещены относительно выступов на матрице на величину, равную половине шага режущих граней ножа, свободно входят друг в друга, образуя при смыкании инструментов рабочее пространство зигзагообразной формы.

Пластинчатая заготовка зажималась в штампе со стороны державки ножа подпружиненным со стороны пуансона тарельчатыми пружинами прижимом с усилием 35 т, затем при дальнейшем движении пуансона вниз изгибалась скошенными торцами выступов, благодаря их расположению на разных уровнях от поверхности зажима, с целью придания заготовке ножа заданной чертежом ступенчатой формы.

Обработка граней поковки ножа проводилась одновременным фрезерованием пакетов концевых фрез за один проход с каждой стороны с углом заточки 75o и шагом 8,25 мм.

Качество получаемого ножа оценивали измерением размеров и твердости. В результате пластического деформирования горячей заготовки холодным пуансоном происходило упрочнение режущих граней свеклорезного ножа до твердости HRC 48

54.

Припус на обработку режущих граней составил от 0,8 до 1 мм.

Коэффициент использования металла при изготовлении свеклорезных ножей данным способом составляет порядка 90 95%

Таким образом, использование изобретения позволяет достичь следующих результатов:

1. Способ изготовления свеклорезных ножей благодаря воздействию скошенных торцев выступов треугольного поперечного сечения, расположенных на ответных деталях инструментов со смещением относительно друг друга на величину, равную половине шага режущих граней ножа, на консульно зажатую в штампе нагретую до ковочной температуры пластинчатую стальную заготовку, обеспечивает одновременное получение ступенчатого продольного профиля, соответствующего окончательным размером ножа, и формирование зигзагообразного поперечного рельефа на режущей части ножа с равномерными и минимальными припусками на последующую механическую обработку.

2. Способ изготовления изогнутых свеклорезных ножей с режущими гранями кенигсфельдской конструкции профилирующей горячей объемной штамповкой позволяет полностью избежать трудоемких фрезерных операций механической обработки поверхностей листовой заготовки свеклорезного ножа в поперечном направлении и значительно уменьшить объем снимаемого при фрезеровании слоя металла в продольном направлении, ухудшающих структуру материала детали и нарушающих естественное расположение волокон в листовом прокате, а также способствует созданию минимальных и равномерных припусков на чистовое фрезерование режущих граней в окончательный размер и их заточку.

3. Способ также обеспечивает постепенное нарастание усилия и степени деформации при обжатии режущей части ножа до достижения максимальной величины в момент формирования зигзагообразной режущей кромки ножа. Это способствует упрочнению материала в зоне рабочей режущей части ножа по сравнению с нерабочей поверхностью державки, что в конечном итоге приводит к увеличению показателей его долговечности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ВОССТАНОВЛЕНИЯ КРЕСТОВЫХ НОЖЕЙ | 1996 |

|

RU2103139C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ЛЕЗВИЙ НОЖЕЙ | 1996 |

|

RU2098214C1 |

| Способ изготовления ступенчатого электрода-инструмента | 1980 |

|

SU884928A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩИХ ИНСТРУМЕНТОВ | 1995 |

|

RU2087238C1 |

| Штамп последовательного действия | 1976 |

|

SU604609A2 |

| Устройство для изготовления полых деталей из полосового и ленточного материала | 1983 |

|

SU1204302A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ВОССТАНОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЗУБЧАТЫХ КОЛЕС | 1996 |

|

RU2113311C1 |

| Штамп совмещенного действия | 1988 |

|

SU1763071A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЕВРОННОГО ЗАПОЛНИТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2341347C2 |

| Штамп для последовательной штамповки деталей из прутка | 1974 |

|

SU506456A1 |

Использование: в обработке металлов давлением при изготовлении свеклорезных ножей для измельчения сырья при производстве сахара. Сущность изобретения: заготовку, полученную путем вырубки из листа, нагревают и помещают в штамп. Штамп состоит из двух инструментов с параллельно расположенными на рабочей поверхности выступами треугольного поперечного сечения, имеющими скос на одном из торцев. Выступы одного инструмента смещены относительно выступов другого на величину, равную половине шага режущих граней ножа. Формообразование производят на прессе за один его ход в два этапа. На первом этапе заготовку консольно зажимают в зоне державки ножа. На первом этапе заготовке придают ступенчатый продольный профиль, соответствующий окончательным размерам ножа. Одновременно в зоне режущей части ножа формируют зигзагообразный поперечный рельеф с равномерными припусками под фрезерование режущих граней. 4 ил.

Способ изготовления свеклорезных ножей, включающий операции получения исходной заготовки и формообразования из нее изделия в штампе, отличающийся тем, что заготовку получают путем ее вырубки из листа и перед формообразованием нагревают, для формообразования используют штамп, состоящий из двух инструментов с параллельно расположенными на рабочей поверхности выступами треугольного поперечного сечения, имеющими скос на одном из торцов, причем выступы одного инструмента смещены относительно выступов другого на величину, равную половине шага режущих граней ножа, а формообразование производят на прессе за один его ход в два этапа, на первом из которых заготовку консольно зажимают в зоне державки ножа, а на втором воздействуя скошенными торцами выступов инструментов, придают заготовке ступенчатый продольный профиль, соответствующий окончательным размерам ножа, одновременно формируя в зоне режущей части ножа зигзагообразный поперечный рельеф с равномерными припусками под фрезерование режущих граней.

| Азрилевич М.Я | |||

| Оборудование сахарных заводов | |||

| - М.:Легкая и пищевая промышленность | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1997-11-20—Публикация

1996-05-27—Подача