Изобретение относится к обработке металлов давлением, в частности к способам изготовления поковок дисков.

Цель изобретения - снижение трудоемкости и экономия металла за счет приближения контура поковки диска к кругу.

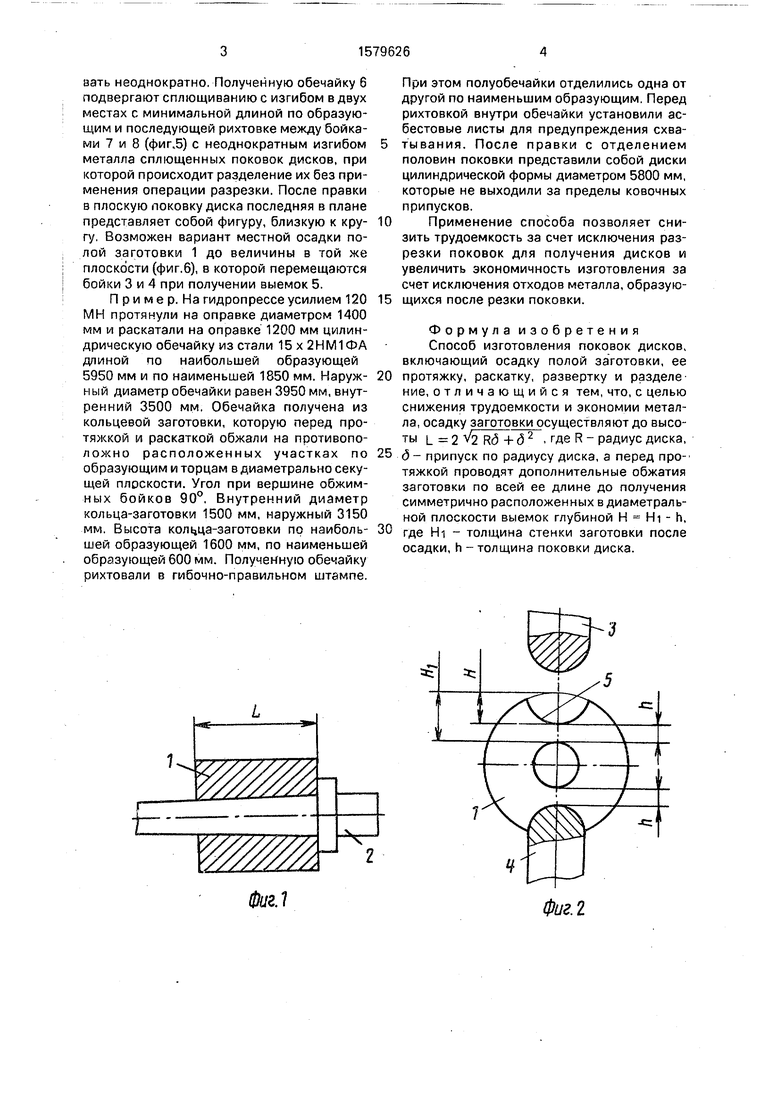

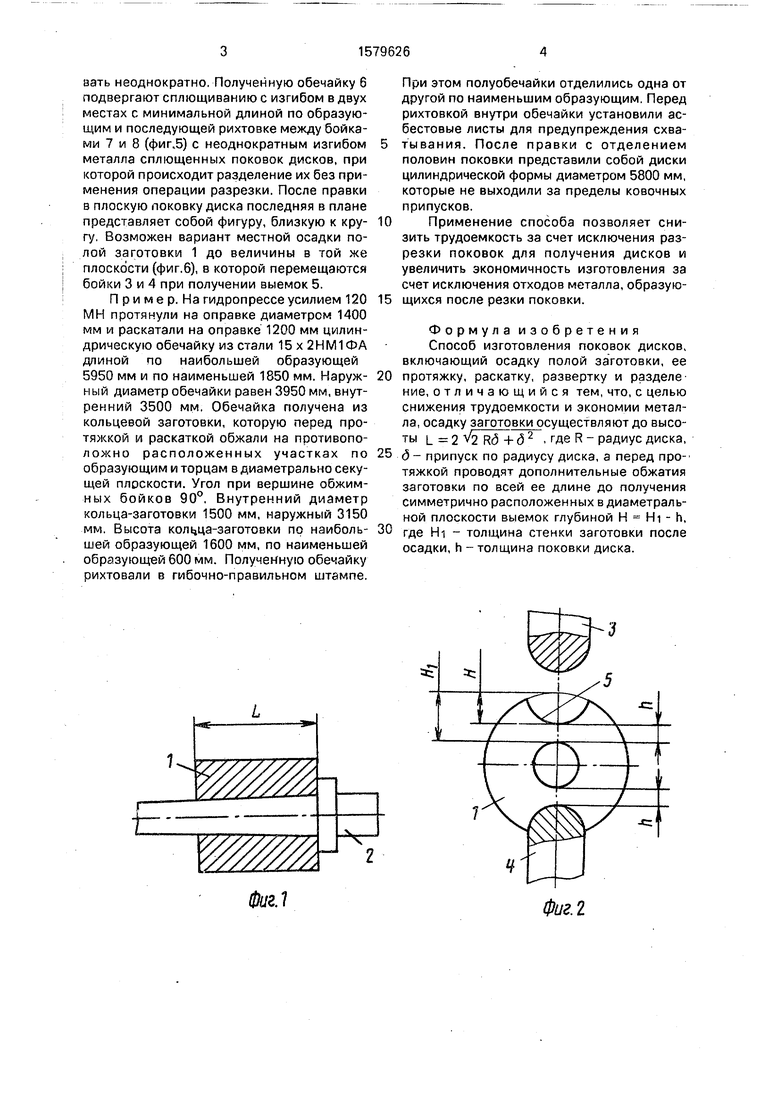

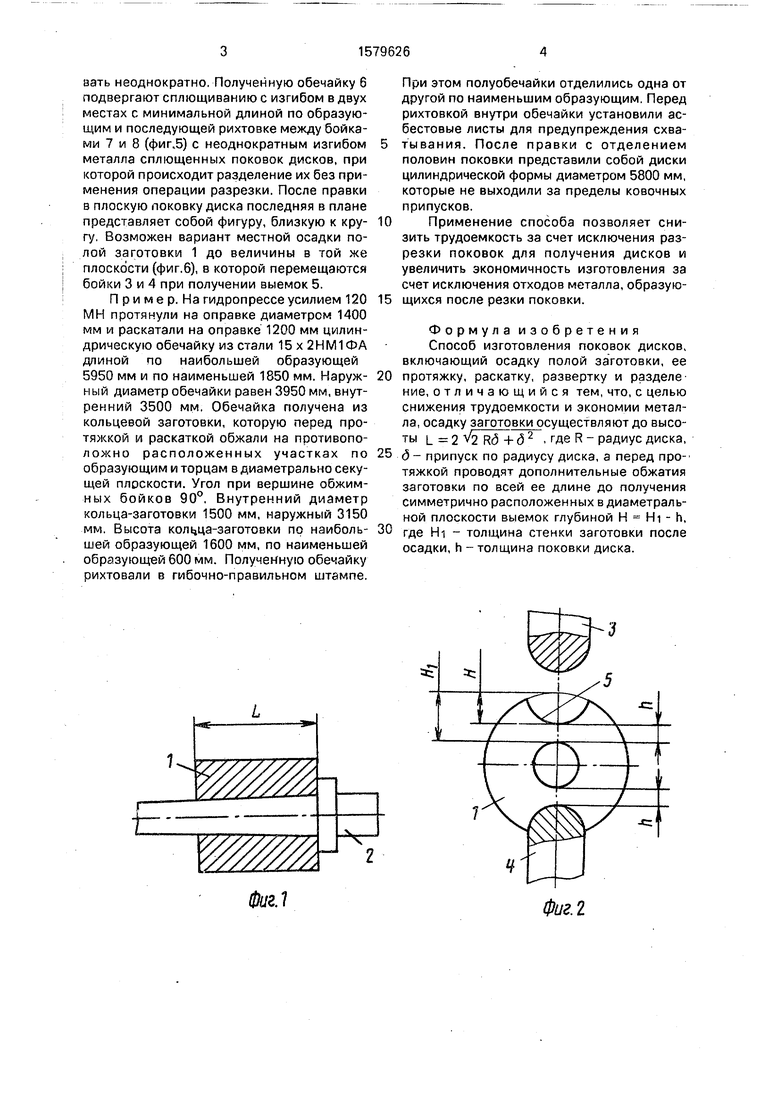

На фиг. 1 показана полая заготовка после осадки ее на размер, установленная на оправке; на фиг. 2 - схема обжатия заготовки с получением выемок на наружной поверхности; на фиг. 3 - схема протяжки и раскатки полой заготовки с выемками; на фиг. 4 - то же, вид сбоку; на фиг. 5 - схема правки-рихтовки с разделением половин; на фиг. 6 - схема осадки полой заготовки до высоты L

Способ осуществляют следующим образом.

Полую заготовку 1 осаждают до высоты

V2R(5+(52 , где R - радиус диска;

д - припуск по радиусу диска.

Затем заготовку 1 устанавливают на оправке 2 (фиг.1) и обжимают узкими бойками 3 и 4 до получения на заготовке 1 выемок 5 с толщиной стенки h, равной толщине поковки диска (фиг.2). При этом величина внесения Н бойков 3 и 4 в заготовку 1 определяется как разность толщины стенки Hi и толщины поковки диска h. т.е. H Ht-h (фиг. 2).

Заготовку 1 протягивают и раскатывают до получения обечайки 6 (фиг. 3 и 4). При этом деформацией заготовки 1 обеспечивают равенство площадей в местах сечений I - III и IV - VI соответственно при протяжке и раскатке (сечения I -111 и IV - VI находятся в диаметральных плоскостях). При этом получаемая обечайка 6 представляет собой заготовки для двух дисков, в местах соединения, которых площадь продольного сечения стенки минимальна и без учета припуска на радиус диска стремится к нулю. Для выдерживания указанных условий операции протяжки и раскатки можно чередосо

с

ел

VI

ю

Ov

Ј

вать неоднократно. Полученную обечайку 6 подвергают сплющиванию с изгибом в двух местах с минимальной длиной по образующим и последующей рихтовке между бойками 7 и 8 (фиг,5) с неоднократным изгибом металла сплющенных поковок дисков, при которой происходит разделение их без применения операции разрезки. После правки в плоскую поковку диска последняя в плане представляет собой фигуру, близкую к кругу, Возможен вариант местной осадки полой заготовки 1 до величины в той же плоскости (фиг.6), в которой перемещаются бойки 3 и 4 при получении выемок 5.

П р и м е р. На гидропрессе усилием 120 МН протянули на оправке диаметром 1400 мм и раскатали на оправке 1200 мм цилиндрическую обечайку из стали 15 х 2НМ1ФА длиной по наибольшей образующей 5950 мм и по наименьшей 1850 мм. Наружный диаметр обечайки равен 3950 мм, внутренний 3500 мм. Обечайка получена из кольцевой заготовки, которую перед протяжкой и раскаткой обжали на противоположно расположенных участках по образующим и торцам в диаметрально секущей плоскости. Угол при вершине обжимных бойков 90°. Внутренний диаметр кольца-заготовки 1500 мм, наружный 3150 мм. Высота кольца-заготовки по наибольшей образующей 1600 мм, по наименьшей образующей 600 мм. Полученную обечайку рихтовали в гибочно-правильном штампе.

5

При этом полуобечайки отделились одна от другой по наименьшим образующим. Перед рихтовкой внутри обечайки установили асбестовые листы для предупреждения схватывания. После правки с отделением половин поковки представили собой диски цилиндрической формы диаметром 5800 мм, которые не выходили за пределы ковочных припусков.

Применение способа позволяет снизить трудоемкость за счет исключения разрезки поковок для получения дисков и увеличить экономичность изготовления за счет исключения отходов металла, образующихся после резки поковки.

Формула изобретения Способ изготовления поковок дисков, включающий осадку полой заготовки, ее

протяжку, раскатку, развертку и разделение, отличающийся тем, что, с целью снижения трудоемкости и экономии металла, осадку заготовки осуществляют до высоты L 2 V2 Rd + д2 . где R - радиус диска,

$ - припуск по радиусу диска, а перед протяжкой проводят дополнительные обжатия заготовки по всей ее длине до получения симметрично расположенных в диаметральной плоскости выемок глубиной Н Hi - h,

где Hi - толщина стенки заготовки после осадки, h - толщина поковки диска.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ИЗ СЛИТКА | 2024 |

|

RU2839977C1 |

| Способ раскатки полых цилиндрических заготовок | 1988 |

|

SU1620200A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ИЗ СЛИТКА | 2008 |

|

RU2392084C1 |

| Способ ковки полых поковок | 1988 |

|

SU1625573A1 |

| Способ изготовления полых цилиндрических изделий | 1988 |

|

SU1540918A1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ДЕТАЛЕЙ ЗАМКА БУРИЛЬНОЙ КОЛОННЫ | 2011 |

|

RU2465980C1 |

| Способ изготовления поковок из слитка | 1989 |

|

SU1747227A1 |

| Способ изготовления полых конических поковок | 1988 |

|

SU1608006A1 |

| Способ изготовления полых цилиндрических поковок | 1981 |

|

SU1017421A1 |

Изобретение относится к обработке металлов давлением, а именно к способам изготовления поковок дисков. Цель изобретения - снижение трудоемкости и экономия металла за счет приближения контура поковки диска к кругу. Полую заготовку подвергают осадке до высоты L=2√2R @ + @ 2, где R - радиус диска, @ - припуск на радиус диска. Осаженную заготовку обжимают по всей длине до получения диаметрально расположенных выемок глубиной H=H 1-H, где H 1 - толщина стенки заготовки, H - толщина поковки диска. Затем заготовку деформируют между двумя бойками с расделением на две заготовки и подвергают правке. Способ позволяет снизить трудоемкость изготовления дисков и расход металла. 6 ил.

Фиг.1

3

Фиг. 2

/

У/7//////////////////Л

,/S, т/,,,

( xV х///,////рЛ

(- J/ s,,,. S.

S/S s s / s s s s s У Л/

У//////////////////Л

Фиг.З

Фиг.5

Фиг. 4

У/////////Л

Фиг. 6

| Способ изготовления заготовокТипА диСКОВ | 1979 |

|

SU852429A1 |

Авторы

Даты

1990-07-23—Публикация

1988-05-30—Подача