Изобретение относится к обработке металлов давлением, в частности к способам изготовления крупногабаритных полых конических поковок.

Цель изобретения - повышение экономичности изготовления деталей с увеличивающейся в направлении увеличения внутреннего диаметра толщиной стенки за счет приближения формы поковки к форме детали.

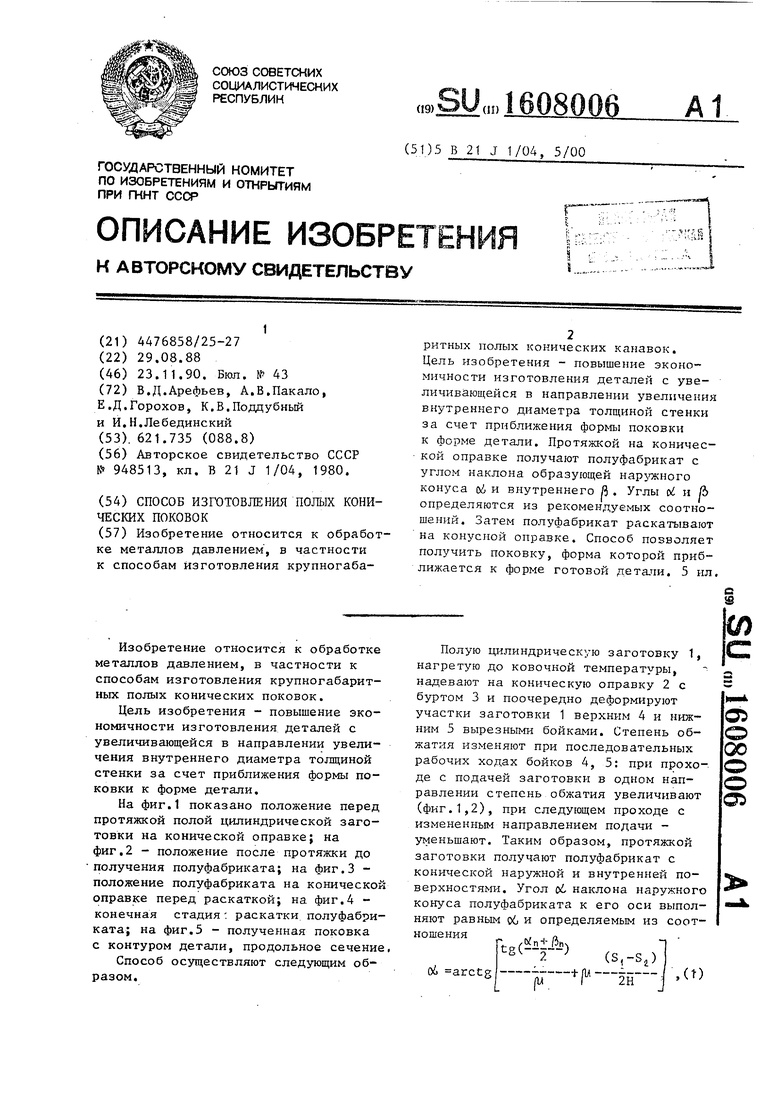

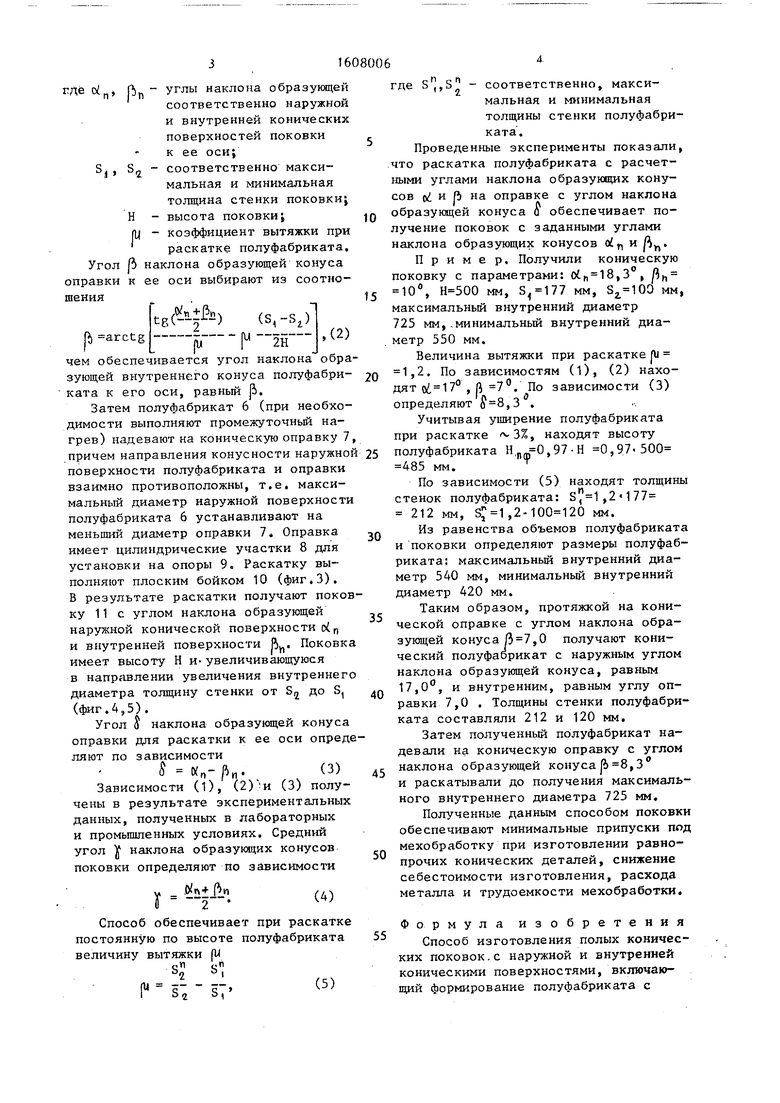

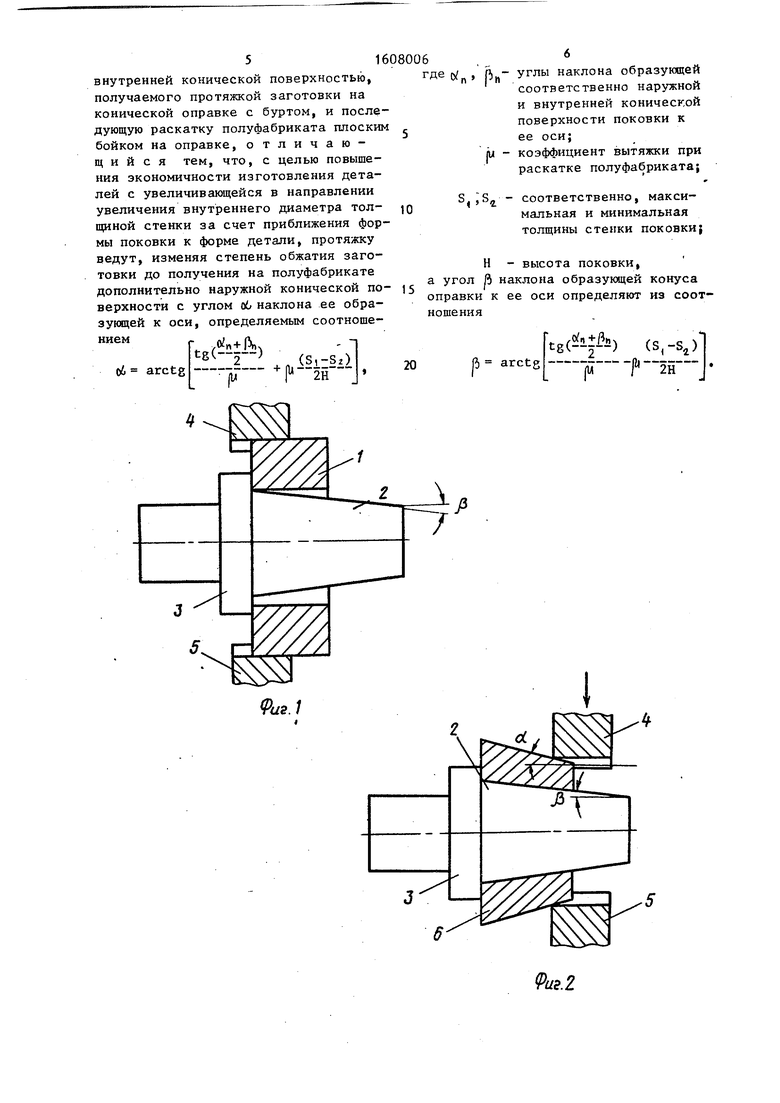

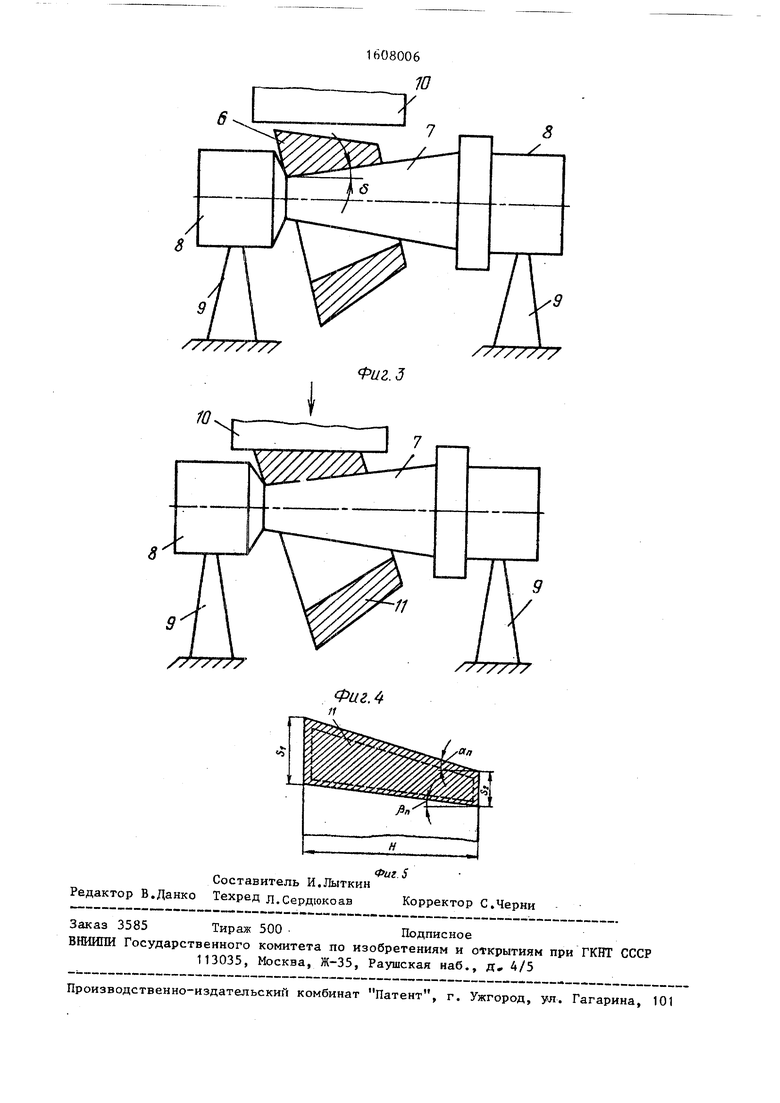

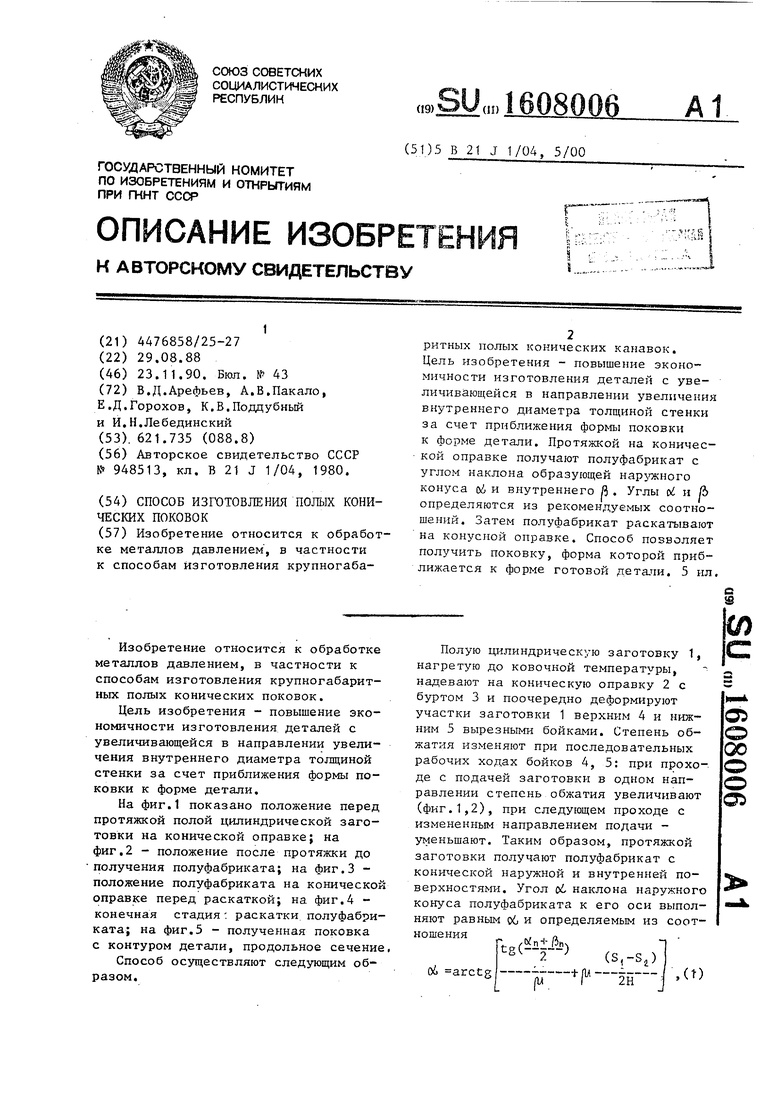

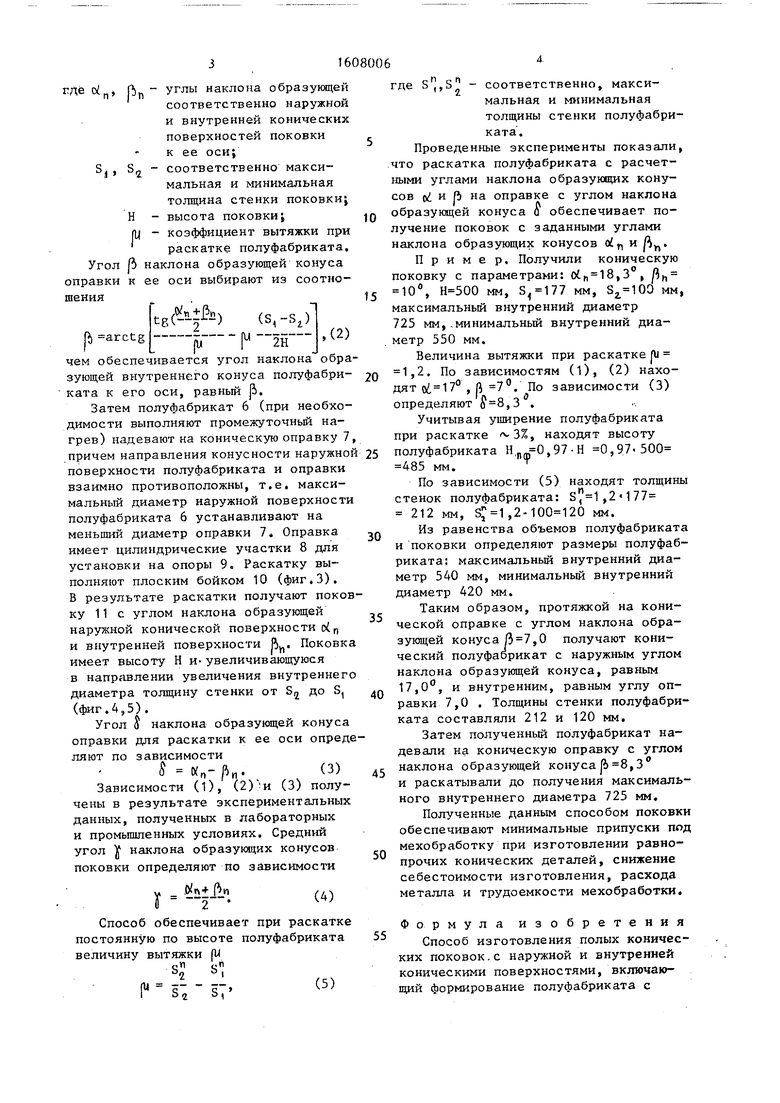

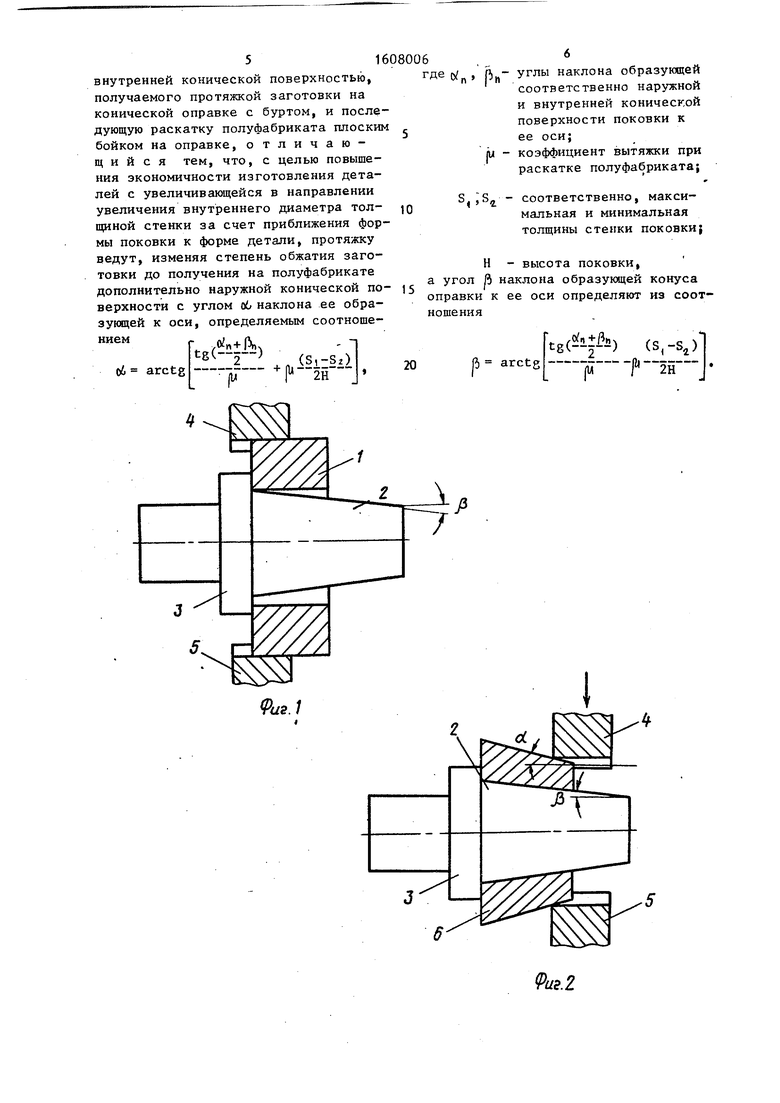

На фиг.1 показано положение перед протяжкой полой цилиндрической заготовки на конической оправке; на фиг.2 - положение после протяжки до получения полуфабриката; на фиг.З - положение полуфабриката на конической оправке перед раскаткой; на фиг.4 - конечная стадия: раскатки полуфабриката; на фиг.5 - полученная поковка с контуром детали, продольное сечение,

Способ осуществляют следующим образом.

Полую цилиндрическую заготовку 1, нагретую до ковочной температуры, надевают на коническую оправку 2 с буртом 3 и поочередно деформируют участки заготовки 1 верхним 4 и нижним 5 вырезными бойками. Степень обжатия изменяют при последовательных рабочих ходах бойков 4, 5: при проходе с подачей заготовки в одном направлении степень обжатия увеличивают (фиг.1,2), при следующем проходе с измененным направлением подачи - уменьшают. Таким образом, протяжкой заготовки получают полуфабрикат с конической наружной и внутренней поверхностями. Угол об наклона наружного конуса полуфабриката к его оси выполняют равным об и определяемым из соот05

о

00

о о

С5

ношения

об arctg

tp (5 111-% 2 (S,-S,)

--ьр-2й-I ,(t)

s

pn

S. Н - Р

где Ы„, П)п углы наклона образунж1ей соответственно наружной и внутренней конических поверхностей поковки к ее оси;

соответственно максимальная и минимальная толщина стенки поковки высота поковкиi коэффициент вытяжки при раскатке полуфабриката, Угол р наклона образующей конуса оправки к ее оси выбирают из соотношения

2 - - .(2)

tgCP arctg - --| --2Н

чем обеспечивается угол наклона образующей внутреннего конуса полуфабри- ката к его оси, равный |i.

Затем полуфабрикат 6 (при необходимости выполняют промежуточньй нагрев) надевают на коническую оправку 7 причем направления конусности наружно поверхности полуфабриката и оправки взаимно противоположны, т.е. максимальный диаметр наружной поверхности полуфабриката 6 устанавливают на меньппш диаметр оправки 7. Оправка имеет цилиндрические участки 8 для установки на опоры 9. Раскатку выполняют плоским бойком 10 (фиг.З). В результате раскатки получают поковку 11 с углом наклона образующей наружной конической поверхности oif, и внутренней поверхности |. Поковка имеет высоту Н и-увеличивающуюся в направлении увеличения внутреннего

диаметра толщину стенки от S до S, (фиг.4,5).

Угол S наклона образующей конуса оправки для раскатки к ее оси определяют по зависимости

8 к,-/б„. (3)

Зависимости (1), (2) и (3) получены в результате экспериментальных данных, полученных в лабораторных и промьгашенных условиях. Средний угол у наклона образующих конусов поковки определяют по зависимости

У ,( jj-

(4)

5

0

5 Q

где - соответственно, максимальная и минимальная толщины стенки полуфабриката.

Проведенные эксперименты показали, что раскатка полуфабриката с расчетными углами наклона образующих конусов pi и ft на оправке с углом наклона образующей конуса Q обеспечивает получение поковок с заданными углами наклона образующих конусов odf, и .

Пример. Получили коническую поковку с параметрами: о{., 18,3 , 10% мм, мм, мм, максимальный внутренний диаметр 725 мм,.минимальный внутренний диаметр 550 мм.

Величина вытяжки при раскатке fU 1,2. По зависимостям (1), (2) находят oi 17° , ft 7°. По зависимости (3) определяют ,3 .

Учитывая уширение полуфабриката при раскатке , находят высоту полуфабриката Н, 0,97-Н 0,97.500 485 мм.

По зависимости (5) находят толщины стенок полуфабриката: S,1,2177 212 мм, ,2-100 120 мм.

Из равенства объемов полуфабриката поковки определяют размеры полуфаб5

40

риката: максимальный внутренний диаметр 540 мм, минимальный внутренний диаметр 420 мм.

Таким образом, протяжкой на конической оправке с углом наклона образующей конуса/} 7,0 получают конический полуфабрикат с наружным углом наклона образующей конуса, равньм 17,0°, и внутренним, равным углу оправки 7,0 . Толщины стенки полуфабриката составляли 212 и 120 мм.

Затем полученный полуфабрикат надевали на коническую оправку с углом ,г наклона образующей конуса |Ь 8,3

и раскатывали до получения максимального внутреннего диаметра 725 мм,

Полученные данным способом поковки обеспечивают минимальные припуски под мехобработку при изготовлении равно- прочих конических деталей, снижение себестоимости изготовления, расхода металла и трудоемкости мехобработки.

50

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления кольцевых поковок | 1988 |

|

SU1540917A1 |

| Способ изготовления полых конических поковок | 1986 |

|

SU1470414A1 |

| Способ изготовления полых поковок | 1981 |

|

SU963662A1 |

| Способ изготовления полых поковок | 1979 |

|

SU863135A1 |

| Способ ковки полых поковок | 1988 |

|

SU1625573A1 |

| Кузнечная оправка для протяжки | 1985 |

|

SU1326383A1 |

| Способ изготовления полой поковки с криволинейной осью | 1985 |

|

SU1382563A1 |

| Способ ковки полых поковок | 1983 |

|

SU1204309A1 |

| Способ изготовления полых поковок | 1980 |

|

SU948513A1 |

| Способ ковки полых поковок и устройство для его осуществления | 1989 |

|

SU1625574A1 |

Изобретение относится к обработке металлов давлением, в частности к способам изготовления крупногабаритных полых конических канавок. Цель изобретения - повышение экономичности изготовления деталей с увеличивающейся в направлении увеличения внутреннего диаметра толщиной стенки за счет приближения формы поковки к форме детали. Протяжкой на конической оправке получают полуфабрикат с углом наклона образующей наружного конуса α и внутреннего β. Углы α и β определяются из рекомендуемых соотношений. Затем полуфабрикат раскатывают на конусной оправке. Способ позволяет получить поковку, форма которой приближается к форме готовой детали. 5 ил.

Способ обеспечивае постоянную по высоте величину вытяжки fW

,Y1

1

§;

ч 1

с

Формула изобретения Способ изготовления полых конических поковок,с наружной и внутренней коническими поверхностями, включающий формирование полуфабриката с

9аг.1

8

иг.З

| Способ изготовления полых поковок | 1980 |

|

SU948513A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-11-23—Публикация

1988-08-29—Подача