Изобретение относится к механосборочному производству, а именно к способам соединения деталей из материалов с различной между собой твердостью.

Цель изобретения - повышение качества соединения.

Поставленная цель достигается путем улучшения электрического KOHI, та в соединении и повышения его прочности за счет увеличения поверхности контакта, ее полного очищения от окисной пленки и обжатия соединения после запрессовки.

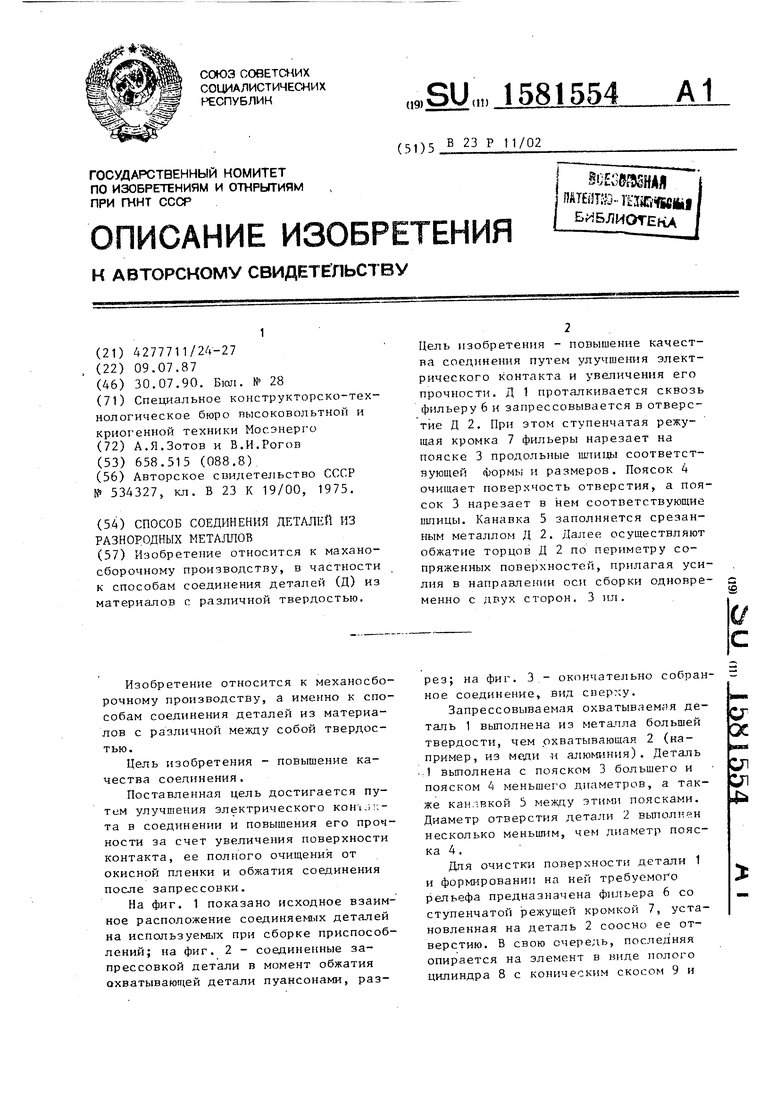

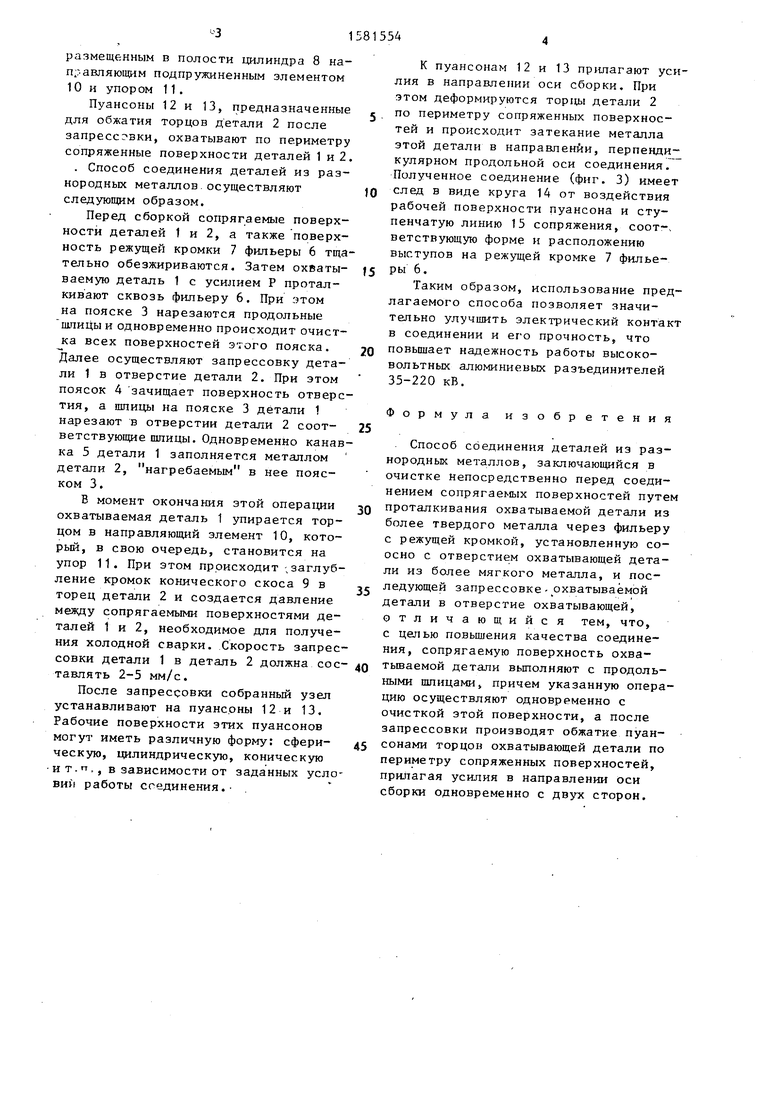

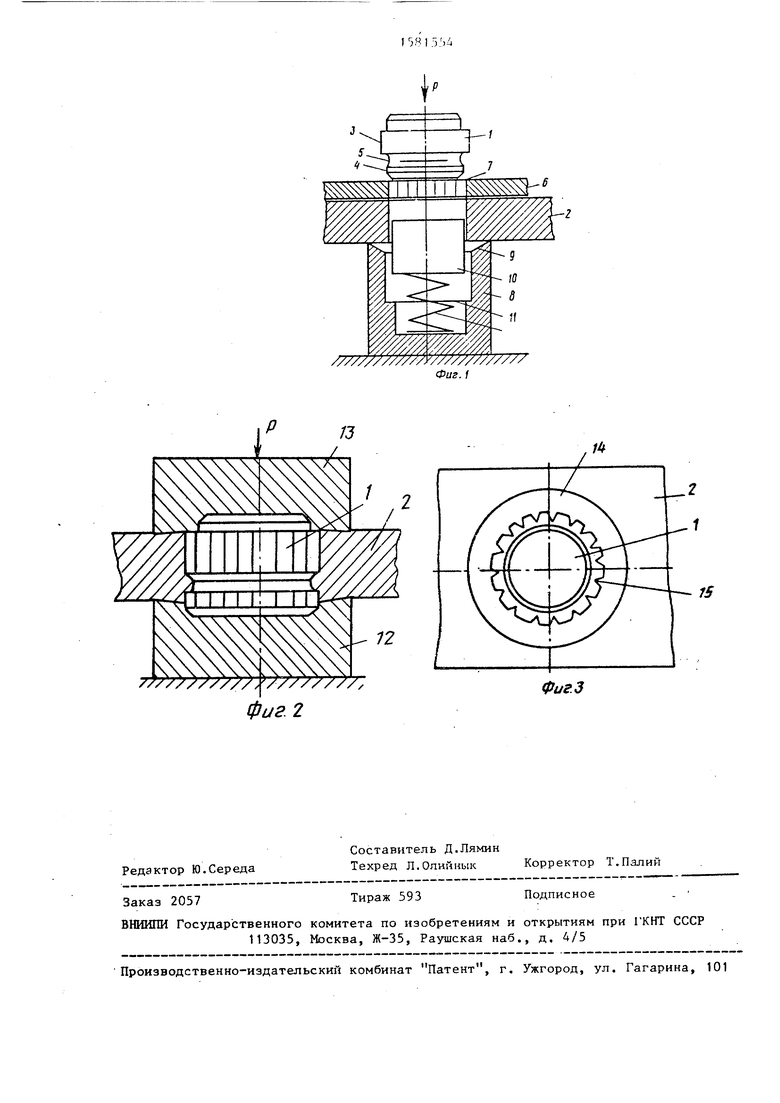

На фиг. 1 показано исходное взаимное расположение соединяемых деталей на используемых при сборке приспособлений; на фиг. 2 - соединенные запрессовкой детали в момент обжатия охватывающей детали пуансонами, разрез; на фиг. 3 - окончательно собранное соединение, вид сверху.

Запрессовываемая охватываемая деталь 1 выполнена из металла большей твердости, чем охватывающая 2 (например, из меди и алюминия). Деталь . 1 выполнена с пояском 3 большего и пояском 4 меньшего диаметров, а также капгвкой 5 между этими поясками. Диаметр отверстия детали 2 выполнен несколько меньшим, чем диаметр пояска 4 .

Для очистки поверхности детали 1 и формировании на ней требуемого рельефа предназначена фильера 6 со ступенчатой режущей кромкой 7, установленная на деталь 2 соосно ее отверстию. В свою очередь, последняя опирается на элемент в виде полого цилиндра 8 с коническим скосом 9 и

CF

ОС

ел ел

Ј

размещенным в полости цилиндра 8 направляющим подпружиненным элементом 10 и упор ом 11.

Пуансоны 12 и 13, предназначенные для обжатия торцов детали 2 после запрессовки, охватывают по периметру сопряженные поверхности деталей 1 и 2. . Способ соединения деталей из разнородных металлов осуществляют следующим образом.

Перед сборкой сопрягаемые поверхности деталей 1 и 2, а также поверхность режущей кромки 7 фильеры 6 тщательно обезжириваются. Затем охватываемую деталь 1 с усилием Р проталкивают сквозь фильеру 6. При этом на пояске 3 нарезаются продольные шпицы и одновременно происходит очистка всех поверхностей этого пояска. Далее осуществляют запрессовку детали 1 в отверстие детали 2. При этом поясок 4 зачищает поверхность отверстия, а шпицы на пояске 3 детали 1 нарезают в отверстии детали 2 соответствующие шлицы. Одновременно канавка 5 детали 1 заполняется металлом детали 2, нагребаемым в нее пояском 3.

В момент окончания этой операции охватываемая деталь 1 упирается торцом в направляющий элемент 10, который, в свою очередь, становится на упор 11. При этом происходит .заглуб- ление кромок конического скоса 9 в торец детали 2 и создается давление между сопрягаемыми поверхностями деталей 1 и 2, необходимое для получения холодной сварки. Скорость запрессовки детали 1 в деталь 2 должна составлять 2-5 мм/с.

После запрессовки собранный узел устанавливают на пуансоны 12 и 13, Рабочие поверхности этих пуансонов могут иметь различную форму: сферическую, цилиндрическую, коническую и т.п., в зависимости от заданных условии работы соединения.

К пуансонам 12 и 13 прилагают усилия в направлении оси сборки. При этом деформируются торцы детали 2

по периметру сопряженных поверхностей и происходит затекание металла этой детали в направлении, перпенди- кулярном продольной оси соединения. Полученное соединение (фиг. 3) имеет

след в виде круга 14 от воздействия рабочей поверхности пуансона и ступенчатую линию 15 сопряжения, соот-, ветствующую форме и расположению выступов на режущей кромке 7 фильеРЫ 6.

Таким образом, использование предлагаемого способа позволяет значительно улучшить электрический контакт в соединении и его прочность, что

0 повышает надежность работы высоковольтных алюминиевых разъединителей 35-220 кВ.

Формула изобретения

Способ соединения деталей из разнородных металлов, заключающийся в очистке Непосредственно перед соединением сопрягаемых поверхностей путем

проталкивания охватываемой детали из более твердого металла через фильеру с режущей кромкой, установленную со- осно с отверстием охватывающей детали из более мягкого металла, и последующей запрессовке охватываемой детали в отверстие охватывающей, отличающийся тем, что, с целью повышения качества соединения, сопрягаемую поверхность охватываемой детали выполняют с продольными шлицами, причем указанную операцию осуществляют одновременно с очисткой этой поверхности, а после запрессовки производят обжатие пуансонами торцов охватывающей детали по периметру сопряженных поверхностей, прилагая усилия в направлении оси сборки одновременно с двух сторон.

W7////7////// Фиг. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАЩИЩЕННОЕ УСТРОЙСТВО ДЛЯ УКУПОРИВАНИЯ БУТЫЛОК | 2004 |

|

RU2344059C2 |

| Устройство для автоматической сборки деталей типа вал-втулка | 1988 |

|

SU1542774A1 |

| Устройство для сборки охватываемой и охватывающей деталей | 1986 |

|

SU1318384A1 |

| Способ рельефной сварки | 1987 |

|

SU1669667A1 |

| Способ сборки запрессовкой деталей с коническими сопрягаемыми поверхностями | 1988 |

|

SU1579699A1 |

| Самоцентрирующее неподвижное разъемное соединение | 1990 |

|

SU1807262A1 |

| Способ получения пустотелых деталей и матрица для его осуществления | 1980 |

|

SU929292A1 |

| Способ сборки узлов типа карданного шарнира | 1990 |

|

SU1779531A1 |

| Устройство для групповой сборки деталей запрессовкой | 1985 |

|

SU1298035A1 |

| Способ соединения двух деталей | 1985 |

|

SU1294553A1 |

Изобретение относится к механосборочному производству, в частности к способам соединения деталей /Д/ из материалов с различной твердостью. Цель изобретения - повышение качества соединения путем улучшения электрического контакта и увеличения его прочности. Д 1 проталкивается сквозь фильеру 6 и запрессовывается в отверстие Д 2. При этом ступенчатая режущая кромка 7 фильера нарезает на пояске 3 продольные шлицы соответствующей формы и размеров. Поясок 4 очищает поверхность отверстия, а поясок 3 нарезает в нем соответствующие шлицы. Канавка 5 заполняется срезанным металлом Д 2. Далее осуществляют обжатие торцов Д 2 по периметру сопряженных поверхностей, прилагая усилия в направлении оси сборки одновременно с двух сторон. 3 ил.

фиг 2

а

ФигЗ

| Способ сварки давлением деталей из разнородных металлов | 1975 |

|

SU534327A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-07-30—Публикация

1987-07-09—Подача