Изобретение относится к области восстановления сопряжений цилиндрических поверхностей при ремонте деталей машин.

Известен способ установки втулок в охватывающую деталь с натягом, при которой перед приложением усилия для перемещения втулки в охватывающую деталь, втулку устанавливают в технологическую оправку с натягом с образованием выступающего из технологической оправки заходного участка, после чего втулку фиксируют посредством заходного участка в отверстии охватывающей детали /1/.

Возможность использования известного способа ограничена допустимой величиной уменьшения (до 1,2%) первоначального диаметра втулки /1/.

Известен способ соединения корпуса и охватываемой детали, при котором охватываемую деталь получают путем сгибания листового материала и установки полученной заготовки в отверстие корпуса так, чтобы торец охватываемой детали выступал за имеющуюся или предварительно полученную в отверстии корпуса фаску, затем осуществляют отбортировку указанного торца в фаске отверстия корпуса /2/.

Возможность использования этого способа ограничена областью восстановления неподвижного прессового соединения деталей типа вал-корпус /2/.

Наиболее близким по технической сущности является способ восстановления сопряжения закрепленной в корпусе втулки с валом, заключающийся в предварительном получении дополнительной втулки, механической обработки восстанавливаемых поверхностей сопряжения, соединения дополнительной втулки с деталями сопряжения /3/.

В известном способе дополнительная втулка запрессовывается в основную втулку или на вал. Исходя из технологических возможностей минимальную толщину дополнительной втулки принимают не менее 2 - 2,5 мм, при этом уменьшается диаметр шейки вала или толщина основной втулки, что делает невозможным использовать этот способ при ремонте таких деталей, в которых не допускается значительного снижения прочности /3/.

Задачей изобретения является расширение номенклатуры восстанавливаемых сопряжений за счет использования тонкостенной дополнительной втулки без существенного снижения прочности восстанавливаемых деталей.

Поставленная задача решается за счет того, что в способе восстановления сопряжения закрепленной в корпусе втулки с валом, заключающимся в предварительном получении дополнительной втулки, механической обработке восстанавливаемых поверхностей сопряжения, соединений дополнительной втулкой с деталями сопряжения, согласно изобретению дополнительную втулку получают из листового материала путем его гибки в цилиндр и установки полученной заготовки в отверстие корпуса так, чтобы торец дополнительной втулки выступал за имеющуюся или предварительно полученную в отверстии корпуса фаску, затем осуществляют отбортировку указанного торца в фаске отверстия корпуса, перед приложением усилия для перемещения втулки в отверстии дополнительной втулки во втулке выполняют сквозной паз, устанавливают ее в технологическую оправку с натягом с образованием выступающего из технологической справки заходного участка, после чего втулку фиксируют посредством заходного участка в отверстии дополнительной втулки, при этом ширину сквозного паза во втулке определяют по формуле b = 2•π(t-δ),

где t - толщина листового материала дополнительной втулки, δ - заданный натяг втулки в корпусе.

Кроме того, способ отличается тем, что толщину листового материала дополнительной втулки определяют по формуле t = t1 + t2, где t1 - минимальная толщина, определяемая как сумма припусков на механическую обработку корпуса, втулки и вала, t2 - припуск для приведения минимальной толщины листового материала к стандартной или заданной.

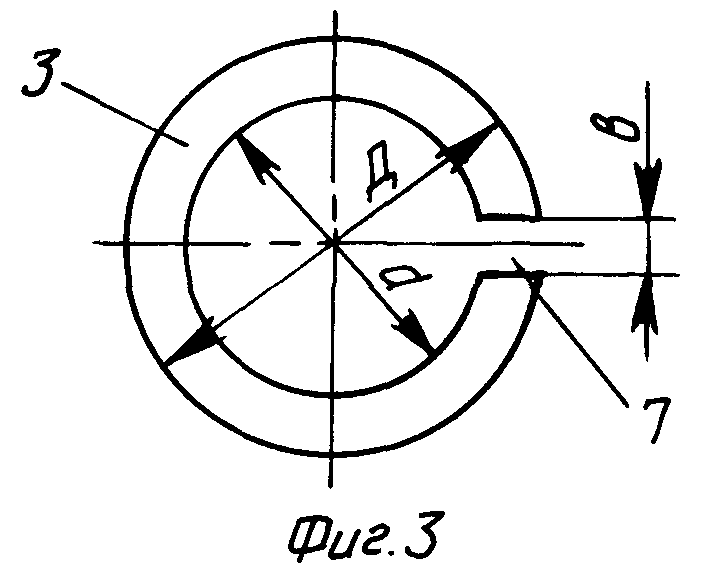

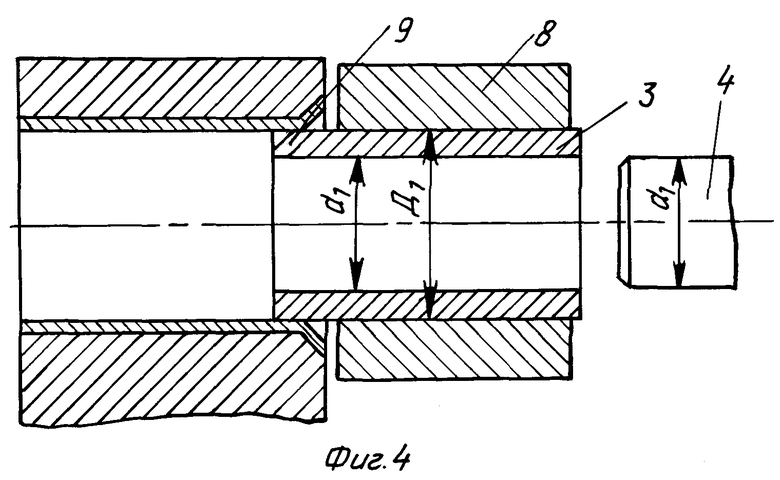

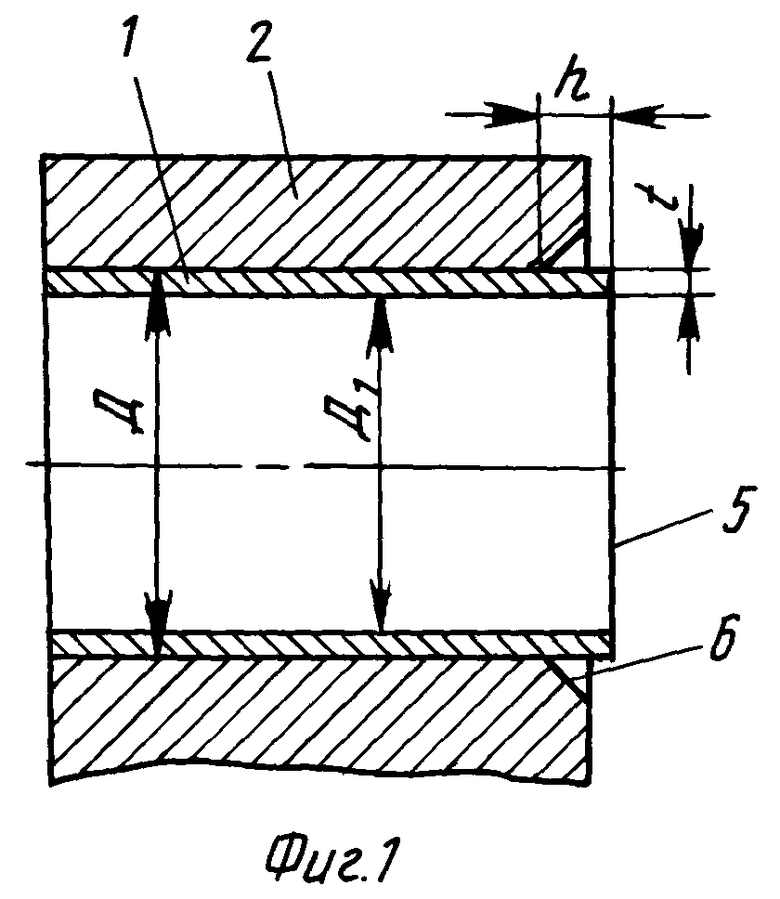

На фиг. 1 изображено соединение деталей непосредственно после установки дополнительной втулки в корпусе, продольный разрез; на фиг. 2 изображено соединение деталей после отбортовки торца дополнительной втулки в фаске отверстия корпуса, продольный разрез; на фиг. 3 - поперечный разрез втулки после выполнения в ней сквозного паза; на фиг. 4 - соединение деталей после установки втулки в технологическую оправку и фиксации заходного участка втулки в отверстии дополнительной втулки, продольный разрез.

Способ осуществляется следующим образом.

Дополнительную втулку 1 выполняют путем сгибания листового материала в цилиндр с наружным диаметром D, равным номинальному значению внутреннего диаметра D корпуса 2. Толщину t листового материала определяют по формуле t = t1 + t2, где t1 - минимальная толщина, определяемая как сумма припусков на механическую обработку корпуса 2, втулки 3 и вала 4. Величина припусков определяется в зависимости от степени износа и заданных геометрических параметров рабочих поверхностей указанных деталей; t2 - припуск для приведения расчетной минимальной толщины листового материала к стандартной или заданной.

Полученную заготовку дополнительной втулки 1 устанавливают в отверстие корпуса 2 так, чтобы торец 5 дополнительной втулки 1 выступал за имеющуюся или предварительно полученную в отверстии корпуса 2 кромку фаски 6 на величину h, которую определяют из соотношения h = (0,9 - 2,2)t, где t - толщина листового материала дополнительной втулки 1.

Затем осуществляют отбортовку торца 5 дополнительной втулки 1 в фаске 6 отверстия корпуса 2.

Перед запрессовкой втулки 3 в отверстие дополнительной втулки 1 во втулке 3 выполняют сквозной паз 7, ширину которого определяют по формуле b = 2•π(t-δ), где t - толщина листового материала дополнительной втулки 1; δ - заданный натяг втулки 3 в корпусе 2.

После этого втулку 3, имевшую первоначальный наружный диаметр D, сжимают в технологической оправке 8 до наружного диаметра D1, равного номинальному внутреннему диаметру дополнительной втулки 1. В качестве технологической оправки 8 может быть использован, например, цанговый зажим, кулачковый патрон или стяжной хомут. Причем втулку 3 устанавливают в технологической оправке 8 с образованием заходного участка 9, посредством которого втулку 3 фиксируют в отверстии дополнительной втулки 1.

Затем осуществляют запрессовку втулки 3 в отверстие дополнительной втулки 1. При этом отбортовка торца 5 дополнительной втулки 1 предохраняет ее от перемещения в корпусе 2 в момент запрессовки втулки 3. Выполненная по указанной выше формуле ширина "b" сквозного паза 7 обеспечивает уменьшение первоначального наружного диаметра D втулки 3 до размера равного сумме внутреннего диаметра D1 дополнитлеьной втулки 1 и заданного натягя δ втулки 3 в корпусе 2. Одновременно уменьшается первоначальный внутренний диаметр d втулки 3 до заданного размера d1.

Источники информации:

1. Авторское свидетельство СССР N 1082603, B 23 P 11/02.

2. Авторское свидетельство СССР N 1680482, B 23 P 11/02.

3. Клебанов Б. В. Ремонт автомобилей и тракторов. Ч. I - М.: Машгиз, 1961, с. 112.

Изобретение относится к области восстановления сопряжений цилиндрических поверхностей при ремонте деталей машин. Способ восстановления сопряжения заключается в предварительном получении дополнительной втулки, механической обработке восстанавливаемых поверхностей сопряжения, соединении дополнительной втулки с деталями сопряжения. Дополнительную втулку получают путем сгибания листового материала и установки полученной заготовки в отверстие корпуса так, чтобы торец дополнительной втулки выступал за предварительно полученную в отверстии корпуса фаску, затем осуществляют отбортовку указанного торца в фаске отверстия корпуса, перед приложением усилия для перемещения втулки в отверстие дополнительной втулки во втулке выполняют сквозной паз, устанавливают ее в технологическую оправку с натягом с образованием выступающего из технологической оправки заходного участка, после чего втулку фиксируют посредством заходного участка в отверстии дополнительной втулки. Использование изобретения позволит расширить технологические возможности за счет использования тонкостенной дополнительной втулки. 1 з.п.ф-лы, 4 ил.

| Клебанов Б.В | |||

| Ремонт автомобилей и тракторов, ч.I | |||

| - М.: Машгиз, 1961, с.112 | |||

| Способ соединения охватывающей и охватываемой деталей | 1989 |

|

SU1680482A1 |

| Способ установки гладких втулок в охватывающую деталь с натягом | 1982 |

|

SU1082603A1 |

| US 5203066 A, 20.04.93 | |||

| ЧУГУН | 2009 |

|

RU2387730C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАСПРЕДЕЛЕНИЯ ОГНЕТУШАЩЕГО ПОРОШКА В ПОПЕРЕЧНОМ СЕЧЕНИИ НЕСТАЦИОНАРНОГО ГАЗОВОГО ПОТОКА | 2019 |

|

RU2705914C1 |

Авторы

Даты

1999-08-10—Публикация

1998-01-12—Подача