Изобретение относится к управлению технологическими процессами подготовки фосфатного сырья для электротермического производства фосфора и может быть использовано в химической промышленности.

Цель изобретения - повышение механической прочности обожженных окатышей за счет увеличения точности и надежности управления процессом термообработки.

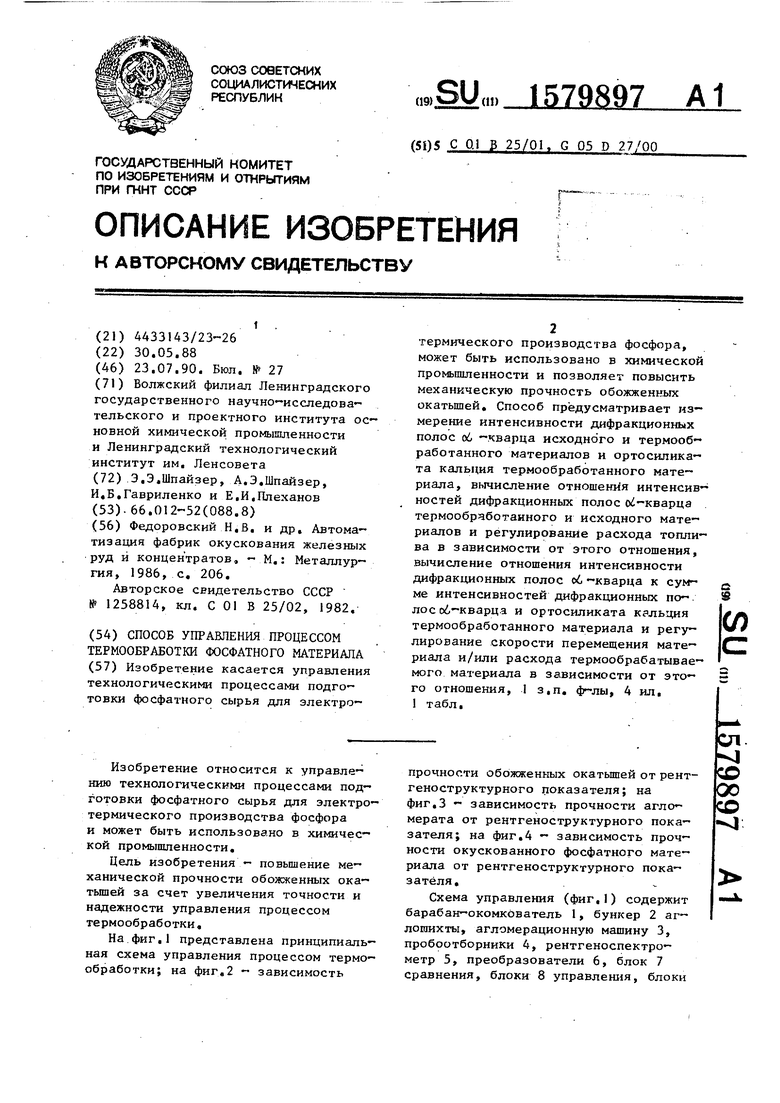

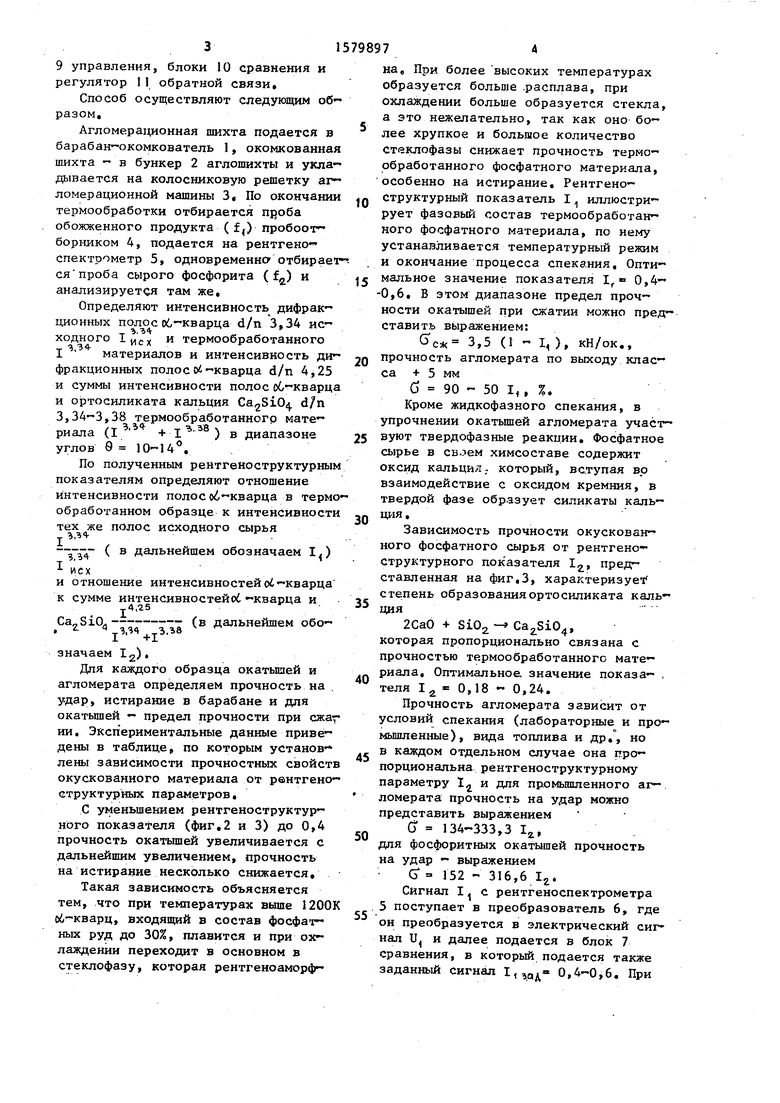

На фиг.1 представлена принципиальная схема управления процессом термообработки; на фиг.2 - зависимость

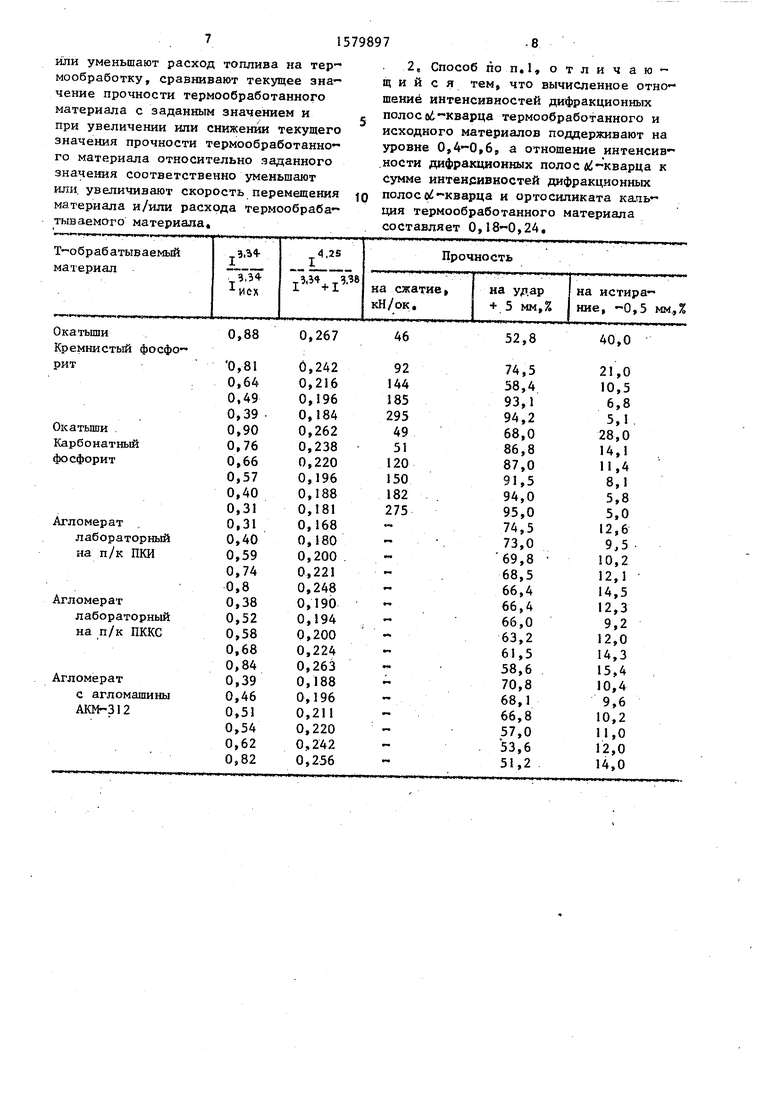

прочности обожженных окатышей от рент- геноструктурного показателя; на фиг.З - зависимость прочности агломерата от рентгеноструктурного показателя; на фиг.4 - зависимость прочности окускованного фосфатного материала от рентгеноструктурного показателя.

Схема управления (фиг.1) содержит барабан-окомкователь 1, бункер 2 а г- лошихты, агломерационную машину 3, пробоотборники 4, рентгеноспектро- метр 5, преобразователи 6, блок 7 сравнения, блоки 8 управления, блоки

СЛ

1

& оо со

1

9 управления, блоки 10 сравнения и регулятор 11 обратной связи

Способ осуществляют следующим об разом.

Агломерационная шихта подается в барабан-окомкователь 1, окомкованная шихта - в бункер 2 аглошихты и укладывается на колосниковую решетку агломерационной машины 3. По окончании термообработки отбирается проба обожженного продукта ( Ј) пробоотборником 4, подается на рентгено- спектрометр 5, одновременна отбирает ся проба сырого фосфорита ( fu) и анализируется там же.

Определяют интенсивность дифракционных полос об-кварца d/n 3,34 исходного 1ИСХ и термообработанного I 3 материалов и интенсивность дифракционных полосе -кварца d/n 4,25 и суммы интенсивности полос об-кварца и ортосиликата кальция Ca2Si04 d/n 3,34-3,38 термообработанногр материала ( + I з8 ) в диапазоне углов д 10-14°.

По полученным рентгеноструктурным показателям определяют отношение интенсивности полос о,-кварца в термо обработанном образце к интенсивности тех же полос исходного сырья

., ЭЗ

( в дальнейшем обозначаем 1)

исх

и отношение интенсивностейоб -кварца

к сумме интенсивностейоС -кварца и

(в дальнейшем обог4,25

Ca,SiO,

. 2. 4 w +i3-58

значаем 12),

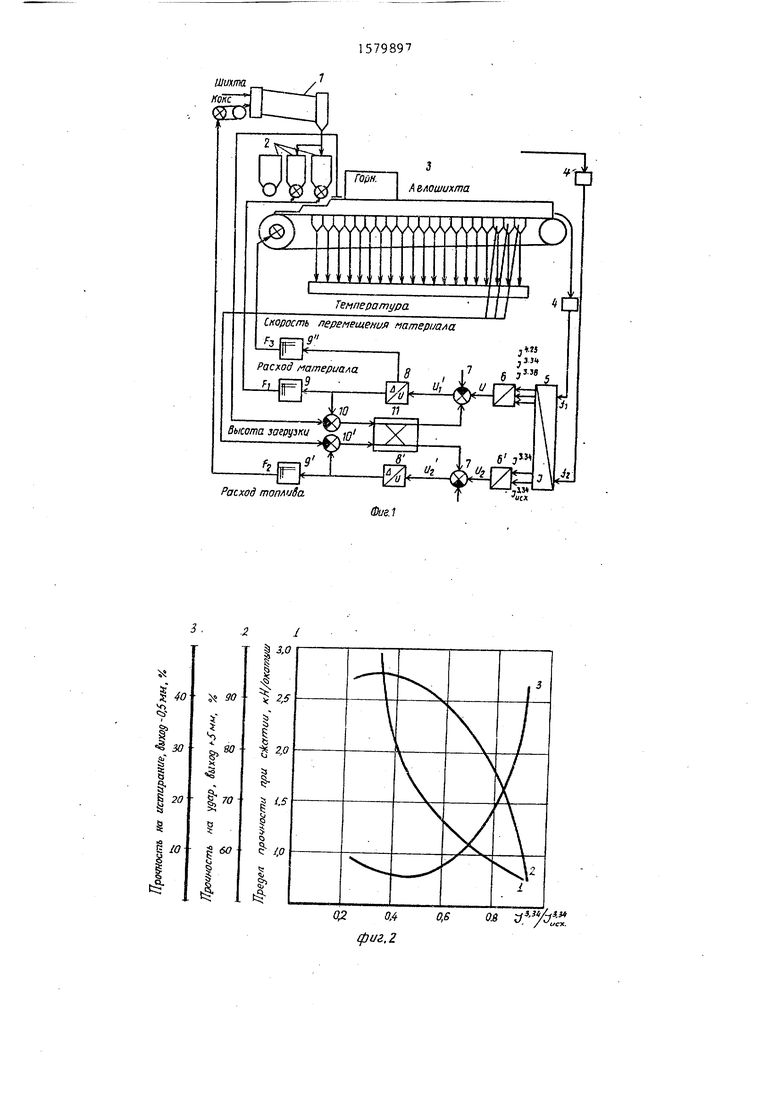

Для каждого образца окатышей и агломерата определяем прочность на удар, истирание в барабане и для окатышей - предел прочности при сжаг ии. Экспериментальные данные приведены в таблице, по которым установ- лены зависимости прочностных свойств окускованного материала от рентгено- структурных параметров.

С уменьшением рентгеноструктур- ного показателя (фиг.2 и 3) до 0,4 прочность окатышей увеличивается с дальнейшим увеличением, прочность на истирание несколько снижается.

Такая зависимость объясняется тем, что при температурах выше 1200К об-кварц, входящий в состав фосфатных руд до 30%, плавится и при охлаждении переходит в основном в стеклофазу, которая рентгеноаморф-

0

5

0

5

0

на. При более высоких температурах образуется больше расплава, при охлаждении больше образуется стекла, а это нежелательно, так как оно более хрупкое и большое количество стеклофазы снижает прочность термообработанного фосфатного материала, особенно на истирание. Рентгено- структурный показатель 11 иллюстрирует фазовый состав термообработан- ного фосфатного материала, по нему устанавливается температурный режим и окончание процесса спекания. Оптимальное значение показателя 1, 0,4- -0,6, В этом диапазоне предел прочности окатышей при сжатии можно представить выражением:

с 3,5 (1 - I, ), кН/ок., прочность агломерата по выходу класса + 5 мм

б 90 - 50 I,, %.

Кроме жидкофазного спекания, в упрочнении окатышей агломерата участвуют твердофазные реакции. Фосфатное сырье в химсоставе содержит оксид кальция, который, вступая во взаимодействие с оксидом кремния, в твердой фазе образует силикаты кальция.

Зависимость прочности окускован- ного фосфатного сырья от рентгено- структурного показателя 1г, представленная на фиг.З, характеризует степень образования ортосиликата кальция

2СаО + Si02 - CazSi04, которая пропорционально связана с прочностью термообработанногс материала. Оптимальное значение показа- ,

5

0

5

теля 12 « 0,18 - 0,24.

Прочность агломерата зависит от условий спекания (лабораторные и промышленные), вида топлива и др.°, но в каждом отдельном случае она пропорциональна рентгеноструктурному параметру 1 и для промышленного агломерата прочность на удар можно представить выражением

С - 134-333,3 1г,

для фосфоритных окатышей прочность на удар - выражением С1 - 152 - 316,6 1г.

Сигнал I с рентгеноспектрометра 5 поступает в преобразователь 6, где он преобразуется в электрический сигнал U и далее подается в блок 7 сравнения, в который подается также заданный сигнал 1,,ад« 0,4-0,6. При

увеличении значения 1 бпок 8 упрзн ления увеличивает расход топлива (коксовой мелочи при агломерации или газа при обжиге окатышей) и при уменьшении 1 относительно заданного уменьшают расход топлива,

Сигнал 1„ с рентгеноспектрометра5 поступает в другой преобразователь 6, где он преобразуется в электрический сигнал U и далее подается в, блок 7 сравнения, в который подается также заданный сигнал - 0,24. При увеличении значения 1„ относительно заданного значения уменьшают скорость перемещения материала и/или расход термообрабатываемого материала (высоту загрузки материала на колосниковую решетку).

Пример 1« Подготовленную шихту загружают на колосниковуво решетку, термообрабатывают, по окснча- нию термообработки отбирают пробу исходного и термообработанного ма- териала, анализируют их на рентге:-ю- спектрометре, сигнал интенсивности подают в преобразователь 6, где он преобразуется в электрический пропорционально I, U,; Iz U, и подается в блок 7 сравнения. При использовании установки Дрон-УМ с ЭВМ Искра, математические операции проводят на ЭВМ.и дополнительно вводят ЦАП. Если сигнал 1{ не выходит из заданного интервала (0,4-0,6), а сиг нал 1Ј - из интервала (0,18-0,24), то на выходе блоков 7 сравнения сигналов не образуется, и если устройство находится в установившемся режиме, в блоках управления не формируются сигналы управления.

Пример 2. Подготовку, тев- мообработку, снятие спектров и их обработку проводят аналогично примеру I. Если I, 0,6, а ,18- 0,24, следовательно, в спекаемом слое не достаточно тепла для формирования структуры материала, то в блоке 7 сравнения появляется сигнал

U

через блок 8 управления подается

в регулятор 9, который увеличивает подачу топлива, одновременно по каналу обратной связи подается сигнал на корректировку скорости перемещения и/или расхода материала,

Пример 3. Аналогично примеру 1. Если I - 0,4-0,6, а I 0,24, следовательно, прочность стекаемого материала ниже оптимальной, в блоке

1579897

7 сравнения появляется сигнал и2,и через блок 8 управления подаются на регуляторы 9 сигналы, которые изменяют скорость перемещения и/или

расход термообрабатываемого мате- риала€

Предлагаемый способ ячляется универсальным и может быть использован

как для агломерации, так и для обжига окатышей. Точность и надежность управления процессом термообработки достигается за счет регулирования по двум параметрам,характеризующим

окончание процесса термообработки: структуре и прочности термообрабатываемого материала.

0

5

0

Формула изобретения

1, Способ управления процессом термообработки фосфатного материала, включающий регулирование расхода термообрабатываемого материала, расхода топлива на термообработку и скорости перемещения материала в процессе термообработки в зависимости от механической прочности термо- обработанного материала, о т л и - ч а ю щ и и с я тем, что, с целью повышения механической прочности обожженных окатышей за счет увеличения точности и надежности управления процессом термообработки, дополнительно проводят рентгеноспектральный анализ исходного и термообработан- ного материала, измеряют интенсивность дифракционных полос od-кварца исходного и термообработайного материала и ортосиликата кальцич термо- обработанного материала, вычисляют отношение интенсивностей дифракционных полосой-кварца термообработанно- го и исходного материалов, по которому определяют текущее значение степе-

с ни завершения процесса термообработки, вычисляют отношение интенсивности дифракционных полос об -кварца к сумме интенсивностей дифракционных полосой-кварца и ортосиликата каль-

0 Ция термообработанного материала, по которому определяют текущее значение прочности термообработанного материала, сравнивают текущее значение степени завершения процесса термообработки с заданным значением и при увеличении или снижении текущего значения степени завершения процесса термообработки относительно заданного значения соответственно увеличивают

5

0

5

или уменьшают расход топлива на тер- мообработку, сравнивают текущее значение прочности термообработанного материала с заданным значением и при увеличении или снижении текущего значения прочности термообработанного материала относительно заданного значения соответственно уменьшают или увеличивают скорость перемещения материала и/или расхода термообраба- тываемого материала.

2„ Способ по п.1 о тли ч а ю - щ и и с я тем, что вычисленное отношение интенсивностей дифракционных полос ad-кварца термообработанного и исходного материалов поддерживают на уровне 0,4-0,6, а отношение интенсивности дифракционных полос - кварца к сумме интенсивностей дифракционных полосе -кварца и ортосиликата кагсь- ция термообработанного материала составляет 0,18-0,24.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ окускования фосфатного сырья | 1981 |

|

SU1004261A1 |

| Способ управления процессом термообработки фосфатного материала | 1982 |

|

SU1258814A1 |

| Способ производства окускованного материала из тонкоизмельченных концентратов | 1982 |

|

SU1100325A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРИТНЫХ ОКАТЫШЕЙ | 1990 |

|

RU2069639C1 |

| Способ производства окускованного материала | 1982 |

|

SU1044649A2 |

| Способ производства офлюсованного окускованного материала | 1985 |

|

SU1296615A1 |

| Способ получения окускованного материала | 1988 |

|

SU1546504A1 |

| СПОСОБ ОКУСКОВАНИЯ ФОСФАТНОГО СЫРЬЯ | 1993 |

|

RU2074111C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2011 |

|

RU2497953C2 |

| СПОСОБ АЛГОМЕРАЦИИ ФОСФАТНОГО СЫРЬЯ | 1993 |

|

RU2085483C1 |

Изобретение касается управления технологическими проессами подготовки фосфатного сырья для электротермического производства фосфора, может быть использовано в химической промышленности и позволяет повысить механическую прочность обожженных окатышей. Способ предусматривает измерение интенсивности дифракционных полос α - кварца исходного и термообработанного материалов и ортосиликата кальция термообработанного материала, вычисление отношения интенсивностей дифракционных полос α - кварца термообработанного и исходного материалов и регулирование расхода топлива в зависимости от этого отношения, вычисление отношения интенсивности дифракционных полос α - кварца к сумме интенсивностей дифракционных полос α - кварца и ортосиликата кальция термообработанного материала и регулирование скорости перемещения материала и/или расхода термообрабатываемого материала в зависимости от этого отношения. 1 з.п. ф-лы, 4 ил. 1 табл.

фосфо

0,88

0,267

Окатыши

Карбонатный

фосфорит

Агломерат

лабораторный на п/к ПКИ

Агломерат

лабораторный на п/к ПККС

Агломерат

с агломашины АКМ-312

46

92

44

85

95

49

51

20

50

82

75

52,8

74,5 58,4 93,1 94,2 68,0 86,8 87,0 91,5 94,0 95,0 74,5 73,0 69,8 68,5 66,4 66,4 66,0 63,2 61,5 58,6 70,8 68,1 66,8 57,0 53,6 51,2

40,0

21,0

10,5

6,8

5,1

28,0

14,1

11,4

8,1

5,8

5,0

12,6

9,5

10,2

12,1

14,5

12,3

9,2

12,0

14,3

15,4

10,4

9,6

10,2

11,0

12,0

14,0

Скорость перемещения материала

Распад материала 9

высота загрузки ft}

В

9

Расход топлива

I ед

I I

§

40

30

20

ш

исх

,3,34/-,} .

90

30

TO

60

so

0,1

0,10 Ц22

(ригЛ

Редактор Н.Яцола

Составитель Г.Огаджанов

Техред Й.Моргентал Корректор С.Черни

Заказ 1990

Тираж 412

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

о

ДО 0,26

.

Подписное

| Федоровский Н.В | |||

| и др | |||

| Автоматизация фабрик окускования железных руд и концентратов, - М.: Металлургия, 1986, с | |||

| Гидравлический способ добычи торфа | 1916 |

|

SU206A1 |

| Способ управления процессом термообработки фосфатного материала | 1982 |

|

SU1258814A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-07-23—Публикация

1988-05-30—Подача