Изобретение относится к металлургии, в частности к дефосфорации жидкой стали, легированной марганцем, и может быть использовано при изготовлении высокомарганцевой стали.

Целью изобретения является повышение степени дефосфорации марганцевой стали при пониженном угаре марганца и снижение расхода дефосфорирующей смеси.

Предлагаемая дефосфорирующая смесь содержит карбонат щелочного металла или смесь карбонатов щелочных металлов и углеродсодержащий материал при следующем соотношении компонентов, мас.%:

Карбонат щелочного

металла ипн смесь

карбонатов щелочных

металлов55-96

Угле родсоде ржащий

материал4-45

при этом молярное соотношение карбоната щелочного металла или смеси карбонатов щелочных метрллов к углероду углеродсодержащего материала должно Рыть равно 1:(0,5 - 5).

В качестве },глеродсодержащих ма-„ теркалов могут быть использованы пь1- ле.виднпе- о , ходы коксохимического или тлектродного производства.

Карбонат щелочного металла может быть заменен отходом специальных производств, представляющим собой смесь карбонатов щелочных металлов.

Введение углеродсодержащих материалов в состав смеси обеспечивает эффект восст.шовичелм оп .гсО осфорацин за счет образования прочных фосфидов щелочных метяллов типа MejP с после01

СО

со оз to

дующим удалением их в шщк или в газовую фазу.

Механизм дефосфорации при использовании предлагаемой смеси следующий:

МеэС03 + 2С Me + SCO; ЗМе + Р Ме3Р; ЗМегС03 + 6С

+ 2Р 2Ме3Р +

9СО.

Восстановительный характер реакции дефосфорации предотвращает окисление марганца в обрабатываемом предлагаемой смесью расплаве, а также позволяет проводить процесс дефосфо- рации без предварительного обескрем- нивания, вследствие чего расход дефосфо рирующей смеси по сравнению с известной снижается в 1,5 - 2,0 раза. Снижение расхода дефосфорирующей смеси и значительный переход продуктов реакции в газовую фазу обеспечивает малое шлакообразование в процессе дефосфорации предлагаемой смесью.

Выделение-окиси углерода в процессе дефосфорации приводит к интенсивному перемешиванию объема металла, усреднению его химсостава- и улучшению кинетики реакции дефосфорации.

Граничные значения компонентов обусловлены их влиянием на процесс дефосфорации.

При обработке расплава высокомарганцевой стали смесью при молярном соотношении карбоната щелочноземель- ного металла и углерода углеродсодер- жащего материала 1:0,4 и менее реакция дефосфорации идет по окислительному типу. При этом окислительный характер реакции дефосфорации приводит к снижению содержания марганца в получаемой стали, а степень дефосфорации находится на уровне известного технического решения

Обработка расплава смесью при мо- лярном соотношении карбоната щелочного металла и углерода углеродсодер- жащего материала более 1:5 хотя и обес печивает высокую степень дефосфорации, но приводит к науглероживанию расплава, что значительно снижает прочностные и некоторые эксплуатационные свойства стали.

Дефосфорирующую смесь для высокомарганцевой стали подготавливают и испытывают следующим образом.

Карбонат щелочного металла (натрия, калия, лития) смешивают любым

0

5

5 0

0

5 0

5 0

5

известным способом с углеродеодержа- . щим материалом, а именно с отходом электродного или коксохимического производства - углеграфитовой пылью, причем молярное соотношение карбоната щелочного металла и углерода углерод- содержащего материала в смеси варьируют в пределах от 1:0,4 до 1:6, что в процентном соотношении составляет, мас.%: карбонаты щелочных металлов 55-96; углеродсодержащий материалы 4-45. Полученной смесью в количестве 20 кг на 1 т металла обрабатывают расплав высокомарганцевой стали, выдерживают в течение 3 мин, после чего скачивают шлак и разливают сталь по формам. Сталь анализируют на содержание фосфора, марганца и других элементов и подвергают испытаниям литые образцы на ударную вязкость при положительной (+20°С) и отрицательной (-60°С) температурах.

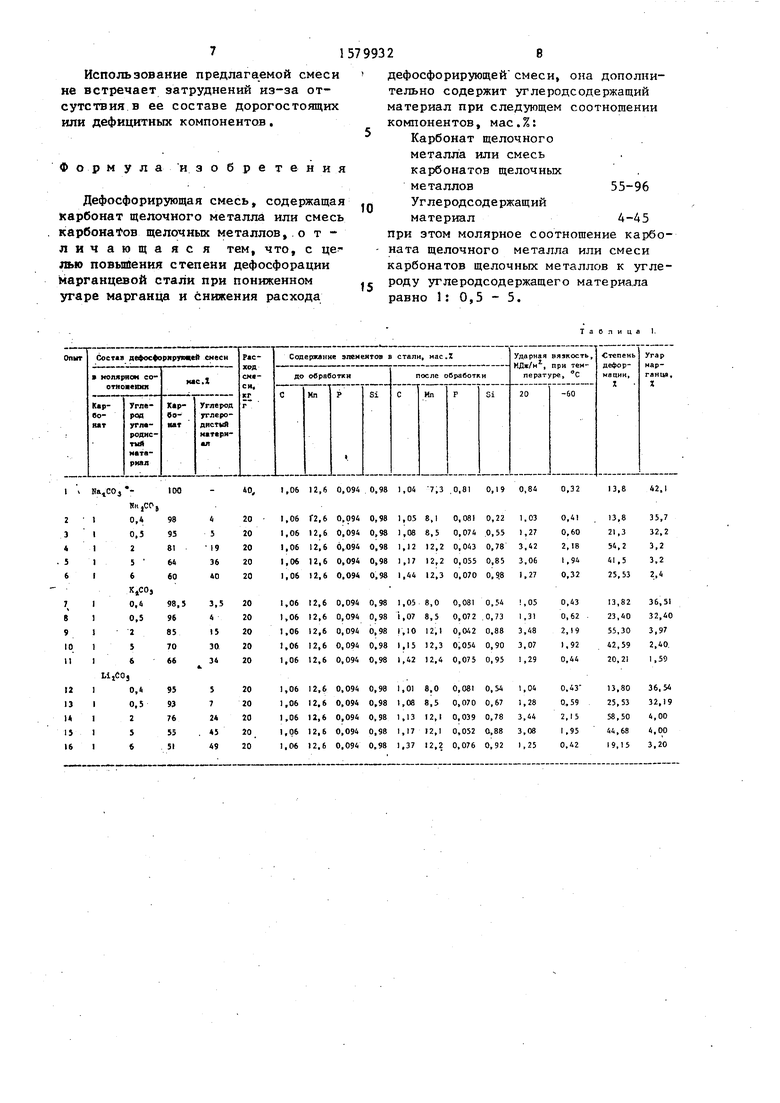

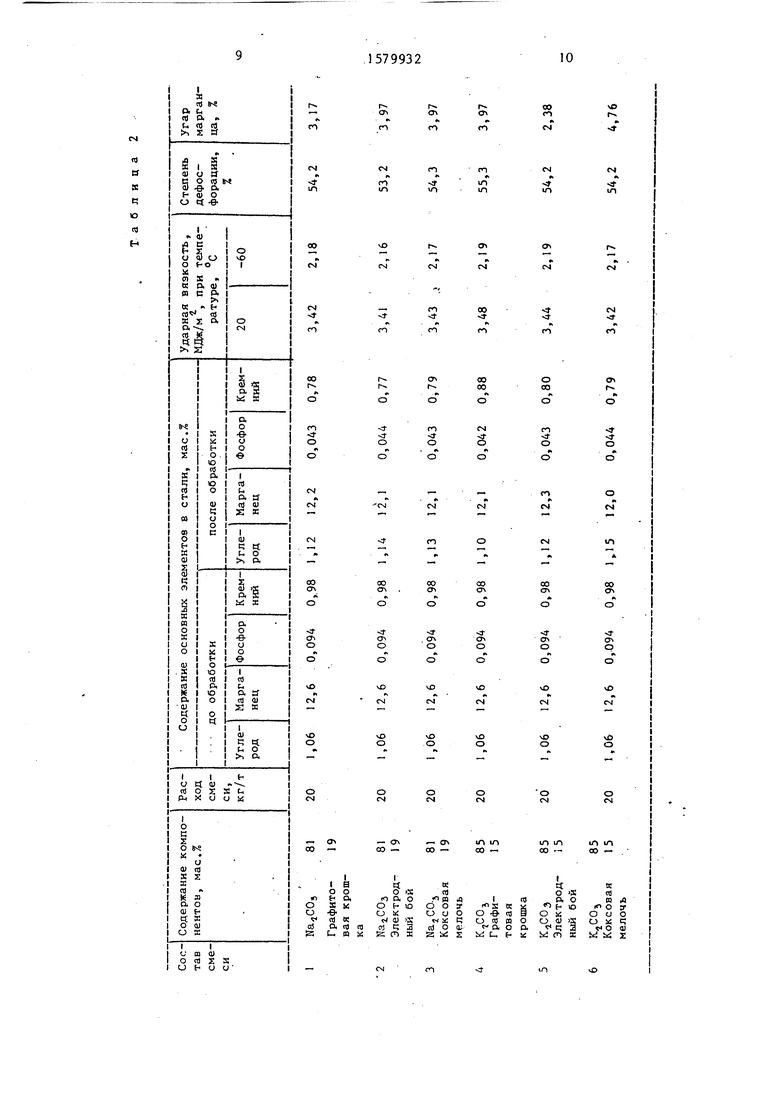

Результаты анализов и испытаний приведены в табл. 1.

Одновременно проводят опыт по дефосфорации высокомарганцевой стали карбонатом натрия с опасно известному техническому решению (табл. 1, опыт 1).

Из таблицы видно, что при содержании в исходном металле фосфора 0,094, а марганца 12,6 мас.% введение дефосфорирующей смеси при молярном соотношении карбоната натрия и углерода 1:(0,5-5) обеспечивает степень дефосфорации получаемой стали от 21,3 до 54,2% при показателях ударной вязкости 1,27 - 3,42 МДж/м при положительной температуре (+20°С) и 0,60 - 2,18 МДж/мг при отрицательной температуре (-60РС)5 при этом потери марганца за счет окисления составляют 3,2-26,2% (табл. 1, опыты 3-5).

Оптимальным соотношением карбоната натрия и углерода углеродсодержа- щего материала является 1:2, при этом степень дефосфорации стали составляет 54,2% при низком угаре марганца - 3,2%, Полученная сталь содержит 12,2 мас,% марганца при остаточном содержании фосфора 0,043 мас.% и имеет высокие показатели ударной вязкости: 3,42 МДж/м при положительной температуре +20°С и 2,18 МДж/м при отрицательной температуре (-60°С).

При обработке расплава высокомарганцевой стали смесью при молярном

соотношении карбоната натрия и угле- родсодержащего материала 1:0,4 реакции дефосфорации идут по окислительному типу, как и в случае применения известной дефосфорирующей смеси. При этом вследствие большего сродства к кислороду кремния дефосфорирующая смесь расходуется прежде всего на его окисление, что приводит к снижению степени дефосфорации до 13,8%. Окислительный характер реакции дефосфорации приводит также к снижению содержания марганца в получаемой стали (угар марганца достигает 35,7%). В результате показатели ударной вязкости при положительной

+20°С и отрицательной (-60°С) температурах составляют 1,03 и 0,4) МДж/м , соответственно (табл. 1 опыт 2). Обработка расплава смесью при молярном соотношении карбоната натрия и углерода угле род содержаще ; о материала 1:6 хотя и обеспечивает достаточно высокую степень дефосфорации (25,53%) при незначительном угаре марганца (2,4%), но приводит к науглероживанию расплава, что значительно снижает прочностные и некоторые эксплуатационные качества.

Обработка расплава высокомарганцевой стали карбонатом натрия с расходом 40 кг на 1 т металла согласно известному техническому решению не обеспечивает достаточно высокую степень дефосфорации, кроме того, содержание марганца в этом случае снижается с 12,6 до 7,3 мас.% (угар марганца достигает 42,1%). Полученная сталь имеет невысокие показатели ударной вязкости: 0,84 МДж/м г при положительной (+20°С) и 0,32 МДж/м1 при отрицательной (-60 С) температуре. Таким образом, известное техническое решение по всем показателям уступает предлагаемому решению.

Результаты обработки высокомарганцевой стали дефосфорирующей смесью, состоящей из карбоната калия и углерода углеродсодержащего материала при молярном соотношении компонентов 1:(0,4 - 6) (табл. 1, опыты 7-11), а также смесью, состоящей из карбоната лития и углерода углеродсодержащего материала при молярном соотношении компонентов 1:(0,4-б) (табл. 1, опыты 12-16), по прочностным характеристикам, степени дефосфорации и угару марганца сопоставимы

0

0

с результатами аналогичных опытов (табл. 1, опыты 2-6), по дефосфорации высокомарганцевой стали смесью, состоящей из карбоната натрия и углеродсодержащего материала при молярном соотношении компонентов 1: :(0,4-6), и подтверждают выводы о том, что введение дефосфорирующей смеси при молярном соотношении карбоната щелочного металла и углерода углеродистого материала 1:(0,5-5) обеспечивает высокую степень дефосфорации при пониженном угаре марган- 5 па и снижение расхода дефосфорирующей смеси, при этом оптимальным соотнопением карбоната щелочного металла и углерода углеродсодержащего материала является 1:2.

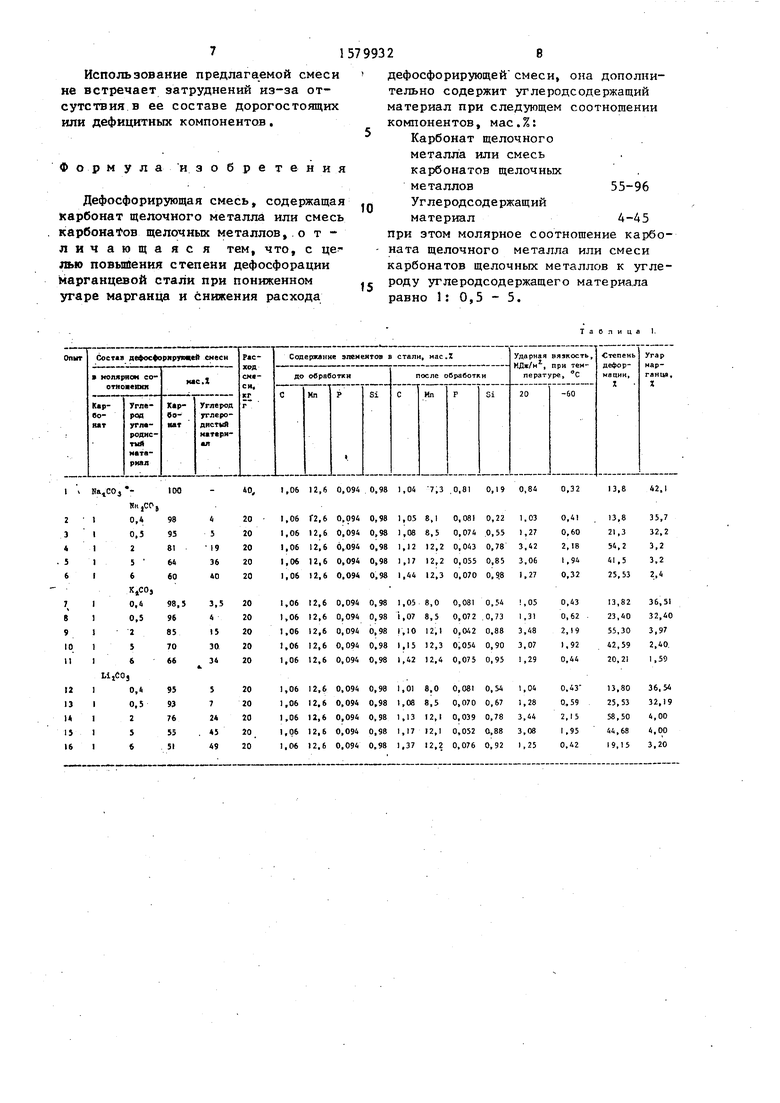

В качестве углеродсодержащего материала в составе дефосфорирующей смеси возможно применение электродного боя, электродной массы, крошки графитовой, мелких фракций, кокса металлургического, отходов термоантрацита или антрацита и других материалов. Во всех перечисленных веществах содержание углерода составляет 95,5-98,6%, кроме того, содержатся: кремний 0,03 - 1,4 мас.%, сера 0,15- 2,0 мас,%. Наличие в составе углеродистых материалов кремния, серы и других примесей в этих количествах не оказывает влияния на проиесс дефосфорации и на свойства высокомарганцевых сталей, что подтверждается примером, приведенным в табл. 2.

В качестве примера, подтверждающего эквивалентность углеродсодержащих материалов для процесса дефосфорации, используют карбонаты натрия и калия с различными углеродистыми материалами при оптимальном соотношении.

5

0

5

0

Как видно из табл. 2, механические свойства стали, степень дефосфорацин и угар марганца при испотьзовании ратличных угдеро содержащих материалов находятся на одном уровне.

Использование данной смеси для дефосфорации высокомарганцевой стали позволяет осуществить глубокую дефос- форацию стали (до 55-58%), снизить угар марганца до 2,4-26% за счет обеспечения восстановительного характера дефосфорации при расходе дефосфорирующей смеси, не превышающем 20 кг/т металла.

Использование предлагаемой смеси не встречает затруднений из-за отсутствия в ее составе дорогостоящих или дефицитных компонентов.

Формула изобретения

Дефосфорирующая смесь, содержащая карбонат щелочного металла или смесь карбонатов щелочных металлов, отличающаяся тем, что, с целью повышения степени дефосфорации марганцевой стали при пониженном угаре марганца и снижения расхода

5

дефосфорирующей смеси, она дополнительно содержит углеродсодержащий материал при следующем соотношении компонентов, мас.%:

Карбонат щелочного

металла или смесь

карбонатов щелочных

металлов55-96

Углеродсодержащий

материал4-45

при этом молярное соотношение карбоната щелочного металла или смеси карбонатов щелочных металлов к углероду углеродсодержащего материала равно 1: 0,5 - 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дефосфорирующая смесь для высокомарганцевой стали | 1987 |

|

SU1452844A1 |

| Порошкообразная смесь для дефосфорации хромомолибденовых сталей | 1990 |

|

SU1700062A1 |

| Порошкообразная смесь для дефосфорации хромсодержащих расплавов | 1988 |

|

SU1527283A1 |

| Порошкообразная смесь для дефосфорации хромсодержащих расплавов | 1989 |

|

SU1617003A1 |

| Смесь для обработки стали в ковше | 1979 |

|

SU937522A1 |

| СПОСОБ СОВМЕЩЕННОГО ПРОЦЕССА НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА И ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2009 |

|

RU2404261C1 |

| СПОСОБ ДЕФОСФОРАЦИИ ЖИДКОГО СИЛИКОМАРГАНЦА | 1991 |

|

RU2006504C1 |

| ЛИТАЯ ВЫСОКОМАРГАНЦЕВАЯ СТАЛЬ | 2007 |

|

RU2371509C2 |

| СПОСОБ ПОДГОТОВКИ ШИХТОВОГО МАТЕРИАЛА В ВИДЕ БРИКЕТОВ К ПЛАВКЕ | 1996 |

|

RU2095436C1 |

| Дефосфорирующая смесь для марганец-содержащих сплавов | 1985 |

|

SU1312106A1 |

Изобретение относится к металлургии, в частности к дефосфорации жидкой стали, легированной марганцем, и может быть использовано при изготовлении высокомарганцевой стали. Цель изобретения - повышение степени дефосфорации марганцевой стали при пониженном угаре марганца и снижение расхода дефосфорирующей смеси. Дефосфорирующая смесь содержит, мас.%: карбонат щелочного металла или смесь карбонатов щелочных металлов 55 - 96 и углеродсодержащий материал 4 - 45 при молярном соотношении карбоната щелочного металла или смеси карбонатов щелочных металлов к углероду углеродсодержащего материала, равном 1:(0,5-5). Применение смеси позволяет осуществить дефосфорацию стали до 55 - 58%, снизить угар марганца до 2,4 - 26% и снизить расход смеси на обработку стали на 30%. 2 табл.

HatCOj 100

40,1,06 12,6 0,094 0,98 1,04 7,3 0,81 0,19 0,84

1,06Г2,60,0940,981,058,10,0810,221,03

1,0612,60,0940,981,088,50,0740,551,27

,0612,60,0940,981,1212,20,0430,783,42

,0612,60,0940,981,1712,20,0550,853,06

1,0612,60,0940,981,4412,30,0700,981,27

1,0612,60,0940,981,058,00,0810,54 ,05

1,0612,60,0940,981,078,50,0720,731,31

1,0612,60,0940,981,1012,10,0420,883,48

1,0612,60,0940,981,1512,30,0540,903,07

1,0612,60,0940,981,4212,40,0750,951,29

1,0612,60,0940,981,018,00,0810,541,04

1,0612,60,0940,981,088,50,0700,671,28

,0612,60,0940,981,1312,10,0390,783,44

1,0612,60,0940,981,1712,10,0520,883,08

1,0612,60,0940,981,3712,20,0760,921,25

Т а б п и ц R 1

0,32

13,8

42,1

1

Графитовая крошка

NazC03 Электродный бой

Na,,C05

Коксовая

мелочь

к7со5

Графитоваякрошка

касоэ

Электродный бой

Коксовая мелочь

81 19

81 19

81 19

85 15

85 15

85 15

20 1,06 12,6 0,094 0,98 1,12 12,2 0,043 0,783,422,1854,23,17

20 1,06 12,6 0,094 0,98 1,14 12,1 0,044 0,77

20 1,06 12,6 0,094 0,98 1,13 12,1 0,043 0,79

20 1,06 12,6 0,094 0,98 1,10 12,1 0,042 0,88

20 1,06 12,6 0,094 0,98 1,12 12,3 0,043 0,803,442,1954,22,38

20 1,06 12,6 0,094 0,98 1,15 12,0 0,044 0,793,422,1754,24,76

| Патент ФРГ № 2842563, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-07-23—Публикация

1988-02-08—Подача