4 СП

ьо

СХ)

Изобретение относится к черной металлургии, в частности к рафинированию высокомарганцевой стали.

Целью изобретения является повышение дефосфорирующей способности смеси, снижение угара марганца в процессе дефосфорации стали и снижение стоимости смеси.

Дефосфорирующая смесь для высокомарганцевой стали содержит карбонат натрия и отвальный шлак металлического марганца при следующем соотношении компонентов мас.%: карбонат натрия 30-75, отвальный шлак металлического марганца 25-70. При этом отвальный шлак металлического марганца является отходом ферросплавного производства и содержит, мас.%: МпО 17,18; Si 22,27 0-,1-2,5; СаО 43-45; Mg 0,01-2,5j Р 0,001-0,008; разные примеси - остальное.

Введение отвального шлака металлического марганца позволяет при плавлении смеси обеспечить образование высокоосновного окислительного шлака. Термическая диссоциация карбоната натрия происходит по сте- хиометрической реакции

+ СО-, а основность шлака определяется как

СаО + НагО отношение

Наличие окислов SiO и Na/iO в смеси способствует разжижению шлака, п вьш1ению жидкотекучести шлака и снижению температуры плавления шлаково смеси. Наличие в смеси Мп и Mg способствует в процессе переплава обра зованию промежуточных фаз МпО и MgO благодаря чему уменьшается угар марганца.

Высокое содержание окислов Мп в шлаке приводит согласно закону действующих масс к повьш1еншо содержани марганца в стали вследствие эффекта шлакового легирования.

Реакция окисления фосфора с помощью МпО также приводит к росту содержания марганца в стали.

5ГМп1

5 Мп01+ (

Получаемые в результате термической диссоциации окись натрия и окись кальция шлака связывают имеющийся в расплаве фосфор и образуют прочные соединения -Р OsиЗСаО-PaOg,

0

s

0

25

30

35

40

45

50

которые легко удаляются со шлаком при скачивании. Кроме того, вьзде- ляющийся в результате диссоциации карбоната натрия углекислый газ вызывает дополнительньп барботаж и перемешивание расплава, что улучшает кинетику протекания процессов дефосфорации.

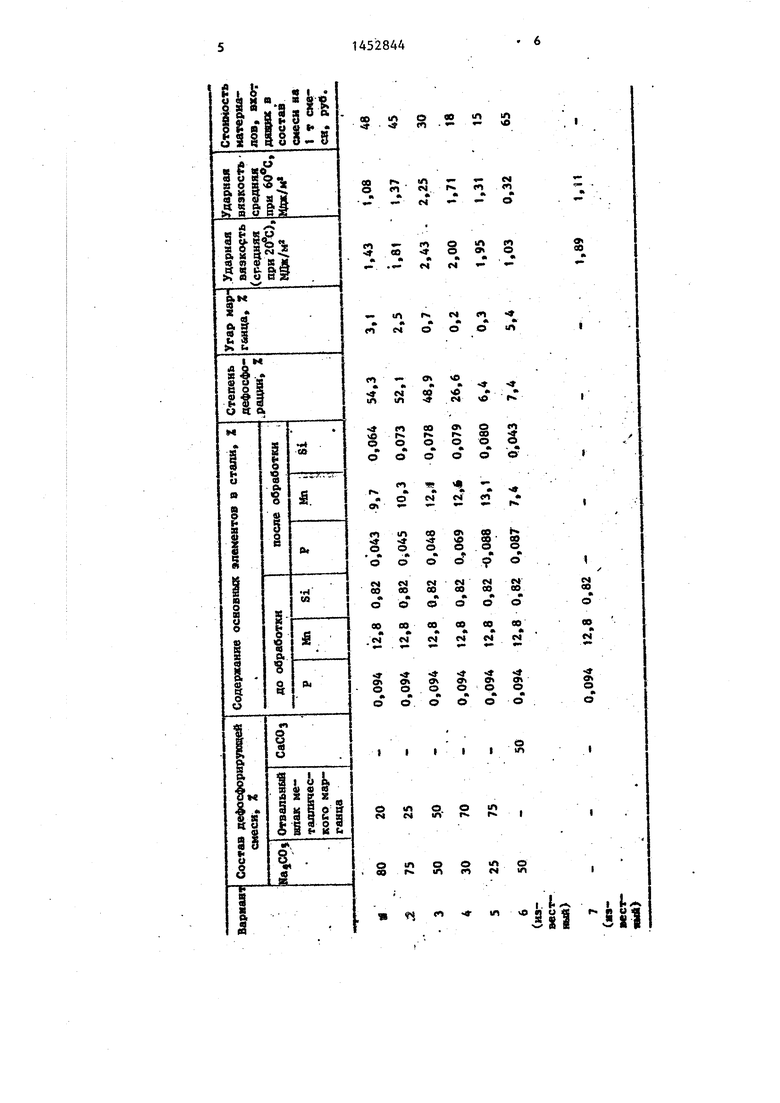

Дефосфорирующуто смесь для высокомарганцевой стали подготавливают и испытывают следующим образом.

Карбонат натрия смешивают известным способом с отвальным шлаком металлического марганца, причем компоненты предварительно измельчают по известной технологии в виброис- тирателе. Количество отвального шлака металлического марганца в смеси варьируется в пределах 20-80 мас.%:

Полученную смесь в количестве 30 кг на 1 т металла вдувают по известной технологии в высокомарганцевую расплавленную сталь и выдерживают в течение 5 мин, после чего скачивают шлак и разливают сталь по

формам.

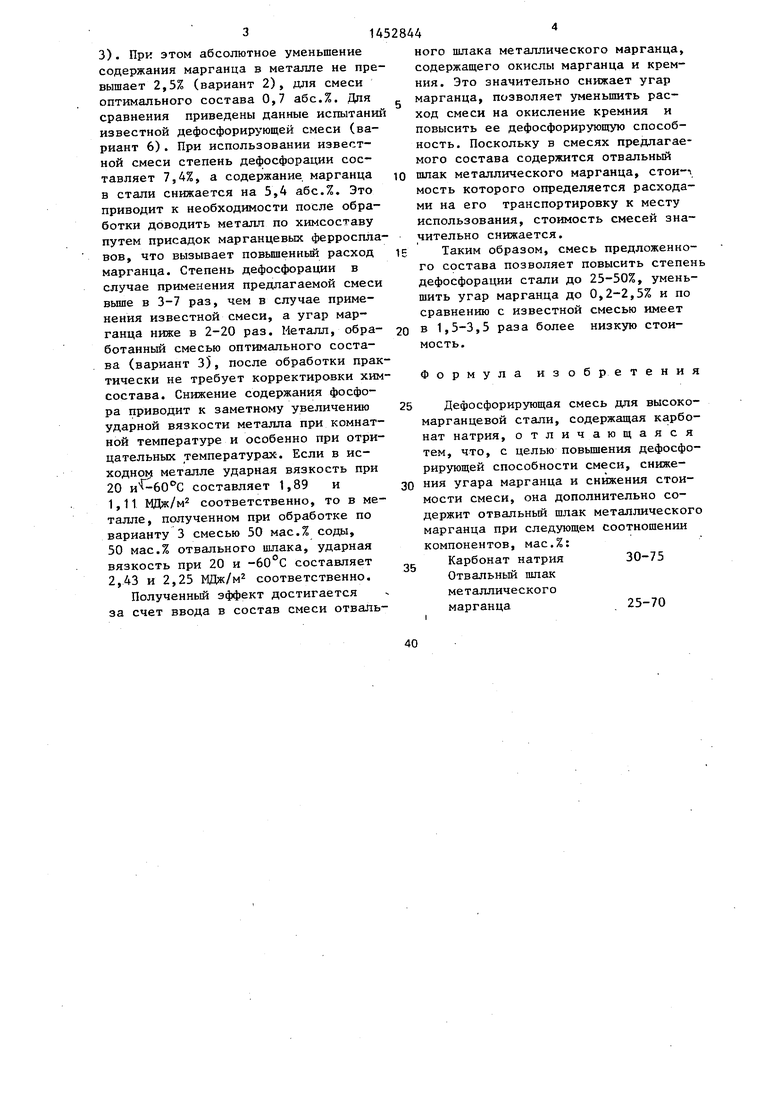

Для проведения испытаний предварительно выплавляют паспортную болванку, соответствующую по химсоставу стали марки 110 Г13Л с содержанием фосфора 0,094%, марганца 12,8% кремния 0,82%. Стандартные навески металла паспортной болванки по 50 кг расплавляют в основной индукционной печи, после чего ио достижении температуры проводят обработку расплавленного металла шлаковыми смесями составов, приведенных в

таблице.

Перед выпуском металл подогревают до 1480-1520 С и раскисляют алюминием. Для проведения химического, и спектрального анализов стали отлива-, ют конические пробы стаканчики по два от каждой плавки, для проведения ударных испытаний отливают стандартные образцы. На подготовленных образцах проводят испытания на ударную вязкость при иГ-60°С (после охлаждения образцов в смеси жидкого азота и спирта).

Из таблищ 1 видно, что при обработке жидкого металла смесями предлагаемого состава значительно снижается в стали содержание фосфора, степень дефосфорации достигает 52% (вариант 2) для смеси оптимального состава . степень дефосфорации 48,9% (вариант

55

3). При этом абсолютное уменьшение содержания марганца в металле не превышает 2,5% (вариант 2), для смеси оптимального состава 0,7 абс.%. Для сравнения приведены данные испытаний известной дефосфорирующей смеси (вариант 6). При использовании известной смеси степень дефосфорации составляет 7,4%, а содержание, марганца в стали снижается на 5,4 абс.%. Это приводит к необходимости после обработки доводить металл по химсоставу путем присадок марганцевых ферросплавов, что вызывает повышенный расход марганца. Степень дефосфорации в случае применения предлагаемой смеси выше в 3-7 раз, чем в случае применения известной смеси, а угар марганца ниже в 2-20 раз. Металл, обра- ботанный смесью оптимального состава (вариант 3), после обработки практически не требует корректировки химсостава. Снижение содержания фосфора приводит к заметному увеличению ударной вязкости металла при комнатной температуре и особенно при отрицательных температурах. Если в исходном металле ударная вязкость при 20 составляет 1,89 и 1,11 МДж/м соответственно, то в металле, полученном при обработке по варианту 3 смесью 50 мае.% соды, 50 мас.% отвального шлака, ударная вязкость при 20 и составляет 2,43 и 2,25 МДж/м соответственно.

Полученный эффект достигается за счет ввода в состав смеси отвальБ

0 5 ЗО

ного шлака металлического марганца, содержащего окислы марганца и кремния. Это значительно снижает угар марганца, позволяет уменьшить расход смеси на окисление кремния и повысить ее дефосфорирующую способность. Поскольку в смесях предлагаемого состава содержится отвальный шлак металлического марганца, стой-i мость которого определяется расходами на его транспортировку к месту использования, стоимость смесей значительно снижается.

Таким образом, смесь предложенного состава позволяет повысить степень дефосфорации стали до 25-50%, уменьшить угар марганца до 0,2-2,5% и по сравнению с известной смесью имеет в 1,5-3,5 раза более низкую стоимость.

Формула изобретения

Дефосфорирующая смесь для высокомарганцевой стали, содержащая карбонат натрия, отличающаяся тем, что, с целью повьш1ения дефосфорирующей способности смеси, снижения угара марганца и снижения стоимости смеси, она дополнительно содержит отвальный шлак металлического марганца при следующем соотношении компонентов, мас.%:

Карбонат натрия 30-75

Отвальный шлак

металлического

марганца. 25-70

о

«n

во m n

. - - t0

| название | год | авторы | номер документа |

|---|---|---|---|

| Дефосфорирующая смесь | 1988 |

|

SU1579932A1 |

| Порошкообразная смесь для дефосфорации хромомолибденовых сталей | 1990 |

|

SU1700062A1 |

| Дефосфорирующая смесь для марганец-содержащих сплавов | 1985 |

|

SU1312106A1 |

| Порошкообразная смесь для дефосфорации стали | 1987 |

|

SU1406179A1 |

| СПОСОБ ДЕФОСФОРАЦИИ ФЕРРОСПЛАВОВ | 2011 |

|

RU2454467C1 |

| Порошкообразная смесь для дефосфорации хромсодержащих расплавов | 1989 |

|

SU1617003A1 |

| Шихта для выплавки сварочных флюсов | 1984 |

|

SU1191243A1 |

| Шлакообразующая смесь для обработки чугуна и стали | 1988 |

|

SU1527276A1 |

| Порошкообразная смесь для дефосфорации хромсодержащих расплавов | 1988 |

|

SU1527283A1 |

| Порошкообразная смесь для дефосфорации стали | 1982 |

|

SU1067059A1 |

Изобретение относится к черной металлургии, в частности к рафинированию высокомарганцевой стали. Целью изобретения является повышение дефосфорирующей способности смеси, снижение угара марганца в процессе дефосфорации стали и снижение стоимости смеси. Дефосфорирующая смесь для высокомарганцевой стали содержит, мас.%: карбонат натрия 30-75 и отвальный шлак металлического марганца 25-70. Применение смеси позволяет повысить степень дефосфорации стали до 25-50%, уменьшить угар марганца до 0,2-2,5% и снизить стоимость смеси в 1,5-3,5 раза. 1 табл. (Л

м

f

.

I

На

Н I

« 1в S

Сr «n t;

( JM. r «

,. - ем

- о

- «2 0

8

m a«

s

s

. .i M

N 1Лe

r« «M

О сГ

«n

«г

« п

- о

S;

§

«о

в

Г4

-

vO

« 00 ev о

|ч. Г« г во

о 00 о

т

(

О

N

. .

01 П

«л

о

со ert

S S

а о

«

«.

к

S

00 «ч

00 С4

00

м

со «м

ео

Г4

3

1

о со

«

«ч

о

t I I

о

I Ш

О «Л О. О «П ,

г$ еч 1Л 1 г I

О «л О О «л О во г «л

«п «ч ш

| Дефосфорирующая смесь для марганцевых сплавов | 1978 |

|

SU732394A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Заявка ФРГ № 2842563, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-01-23—Публикация

1987-03-27—Подача