сд

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения длины и определения теоретической массы проката | 1990 |

|

SU1788429A1 |

| Устройство контроля потерь металла при порезке проката на ножницах обжимных станов | 1981 |

|

SU993038A1 |

| ЦИФРОВОЙ ВОЛОКОННО-ОПТИЧЕСКИЙ ДАТЧИК ПЕРЕМЕЩЕНИЯ | 2016 |

|

RU2674574C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЛИНЫ МАТЕРИАЛА С КОРРЕКЦИЕЙ ПОГРЕШНОСТИ ОТ ПЕРЕКОСА ЛИНИИ ДВИЖЕНИЯ | 1997 |

|

RU2126134C1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЯ | 2009 |

|

RU2407213C1 |

| Устройство для учета суммарного веса объектов по мере их поступления | 1981 |

|

SU993041A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЛИНЫ ЛЕГКОДЕФОРМИРУЕМЫХ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2231018C2 |

| УСТРОЙСТВО ИЗМЕРЕНИЯ ПАРАМЕТРОВ ТЕЛЕВИЗИОННЫХ ОПТИЧЕСКИХ СИСТЕМ | 1991 |

|

RU2010448C1 |

| СПОСОБ ПОИСКА МНОГОЛУЧЕВОГО ШИРОКОПОЛОСНОГО СИГНАЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ, СПОСОБ ОБНАРУЖЕНИЯ И ОЦЕНКИ РАЗМЕРА КЛАСТЕРА СИГНАЛОВ ЛУЧЕЙ И БЛОК, ЕГО РЕАЛИЗУЮЩИЙ | 2001 |

|

RU2208916C1 |

| Устройство для контроля печатных плат | 1986 |

|

SU1472929A1 |

Изобретение относится к измерительной технике. Цель изобретения - повышение точности измерения путем устранения погрешности, вызванной перекосом проката. В процессе измерения прокат перекатывается над линейкой 1 датчиков. Сигналы линейки 1 датчиков поступают на вход блока 12 определения угла перекоса и входы ОЗУ. Блок 12 определяет угол перекоса α по N циклам измерений длины проката и наперед заданному угловому коэффициенту φ. Информация об угле перекоса α поступает в длок 13 определения и коррекции длины проката, куда также поступает информация о длине проката от ОЗУ 2. С выхода длока 13 информация о длине проката подается на перемножитель 9, на выходе которого формируется информация о массе проката. Информация о массе , длинах и колтчестве проката поступает в счетчики 6, 10, 11 количества проката, суммарной теоритической массы проката и суммарной длины проката. Затем обобщенная информация выводится на блок 8 индикации. 5 ил.

ся

СЛ

Изобретение относится к измерительной технике, а именно к устройствам для измерения длины проката (труб, заготовок, прутков) при поперечном перемещении в зоне измерения и определения его теоретической массы.

Целью изобретения является повышение точности измерения путем уст- ранения погрешности, вызванной перекосом проката.

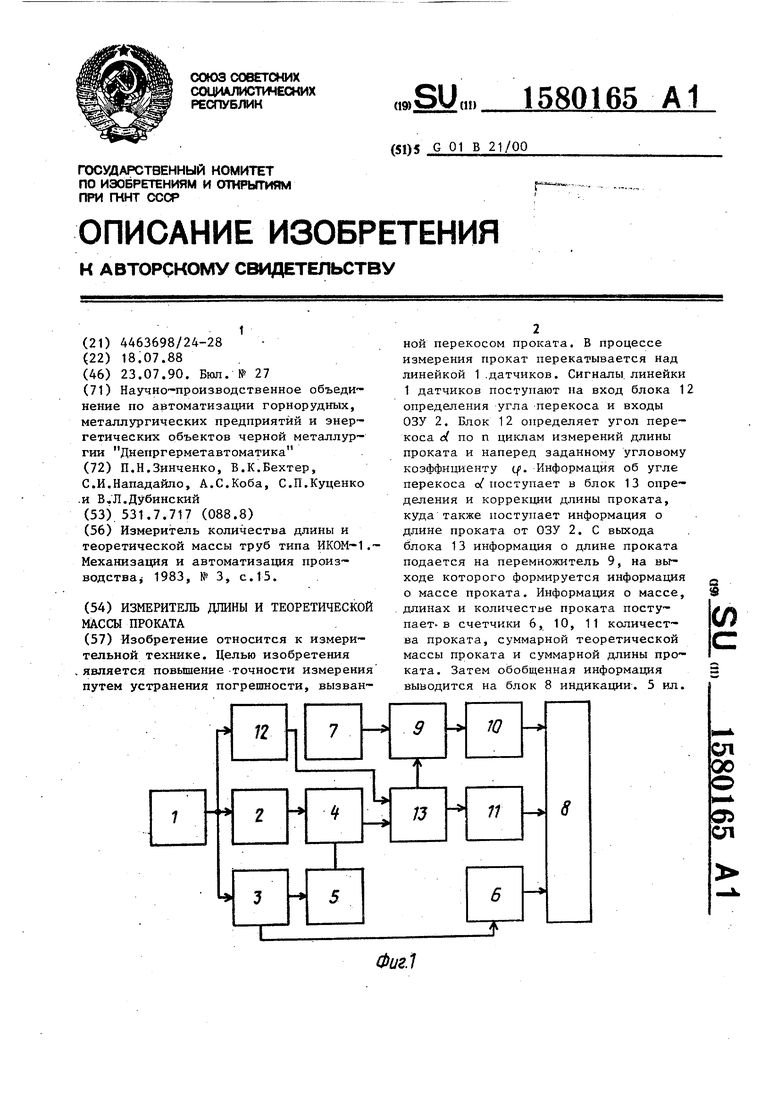

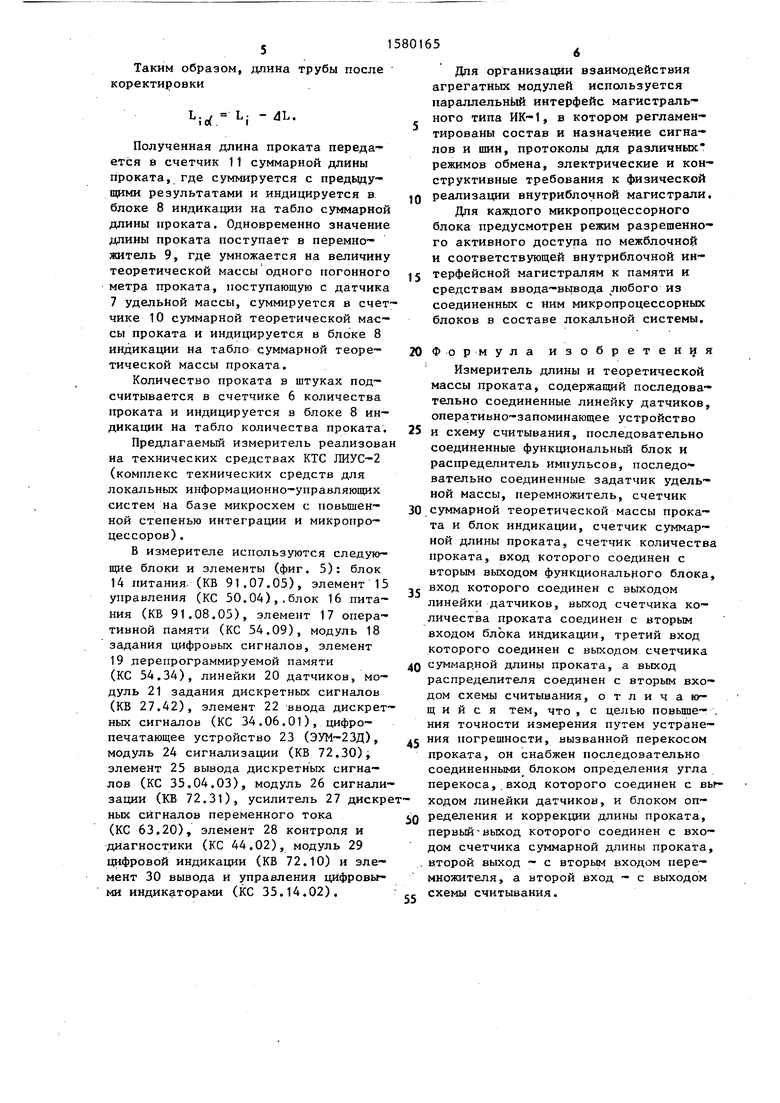

На фиг. 1 представлена блок-схема измерителя длины и теоретической массы проката; на фиг. 2 и 3 - алго- ритмы функционирования блока определения угла перекоса и блока определения и коррекции длины проката; на фиг. 4 - график, поясняющий возникновение погрешности ЛЬ при пере- катывании измеряемого проката через линейку датчиков; на фиг. 5 - функциональная схема.измерителя длины и теоретической массы проката.

Измеритель длины и теоретической массы проката (фиг. 1) содержит линейку 1 датчиков, подключенную к входам оперативно-запоминающего устройства 2 (ОЗУ) и функционального блока 3, схему 4 считывания, соединенную первым входом с выходом ОЗУ 2, вторы входом - с выходом распределителя 5 импульсов, который своим входом соединен с первым выходом блока 3, втор выход которого подключен к счетчику 6 количества проката, задатчик 7 удельной массы, подключенный к блоку 8 индикации через последовательно соединенные перемножитель 9 и счетчи 10 суммарной теоретической массы проката, счетчики 11 и 6 суммарной длины и количества проката - выходами подключены к блоку 8 индикации, блок 12 определения угла перекоса и блок 13 определения и коррекции длин проката, причем вход блока 12 опре- деления угла перекоса подключен к линейке 1 датчиков, а выход - к первому входу блока 13 определения и коррекции длины проката, выход которого соединен с входом счетчика 11 суммарной длины проката, а второй вход соединен с выходом схемы 4 считывания .

Измеритель работает следующим образом.

В процессе измерения прокат перекатывается над линейкой 1 датчиков, вызывая срабатывание датчиков в пре

Q

«j 0

5 0

5

0

делах ее длины. Сигналы датчиков линейки 1 поступают на входы блока 12 определения угла перекоса и входы ОЗУ 2.

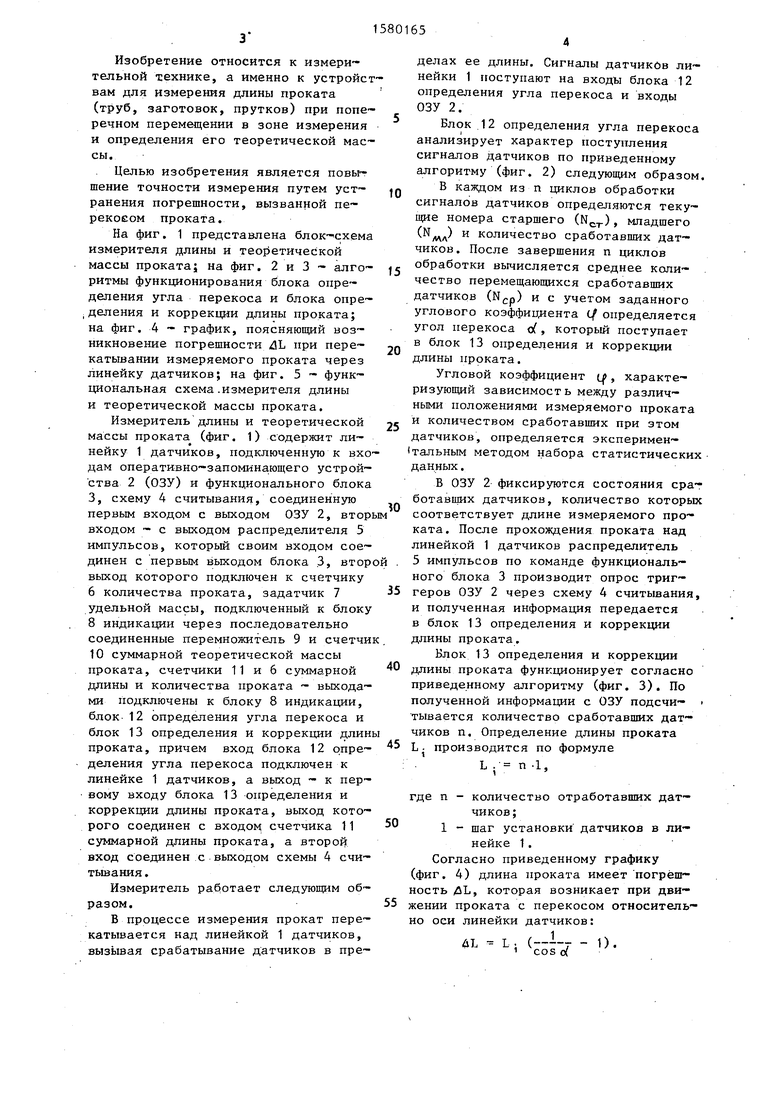

Блок 12 определения угла перекоса анализирует характер поступления сигналов датчиков по приведенному алгоритму (фиг. 2) следующим образом.

В каждом из п циклов обработки сигналов датчиков определяются текущие номера старшего (Мст), младшего (NM/V) и количество сработавших датчиков. После завершения п циклов обработки вычисляется среднее количество перемещающихся сработавших датчиков (Ncp) и с учетом заданного углового коэффициента (/ определяется угол перекоса d, который поступает в блок 13 определения и коррекции длины проката.

Угловой коэффициент if, характеризующий зависимость между различными положениями измеряемого проката и количеством сработавших при этом датчиков, определяется экспериментальным методом набора статистических данных.

В ОЗУ 2 фиксируются состояния сработавших датчиков, количество которых соответствует длине измеряемого проката. После прохождения проката над линейкой 1 датчиков распределитель 5 импульсов по команде функционального блока 3 производит опрос триггеров ОЗУ 2 через схему 4 считывания, и полученная информация передается в блок 13 определения и коррекции длины проката.

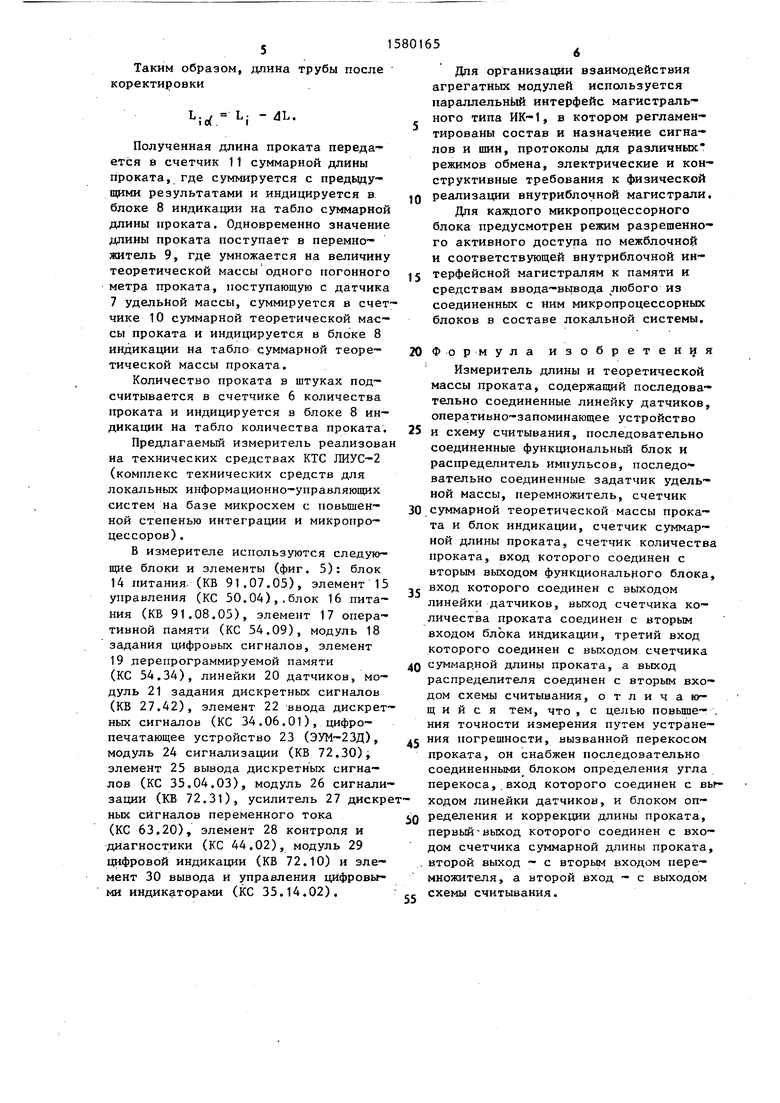

Блок 13 определения и коррекции длины проката функционирует согласно приведенному алгоритму (фиг. 3). По полученной информации с ОЗУ подсчи- тывается количество сработавших датчиков п. Определение длины проката L - производится по формуле L, п-1,

где п - количество отработавших датчиков;

1 - шаг установки датчиков в линейке 1 .

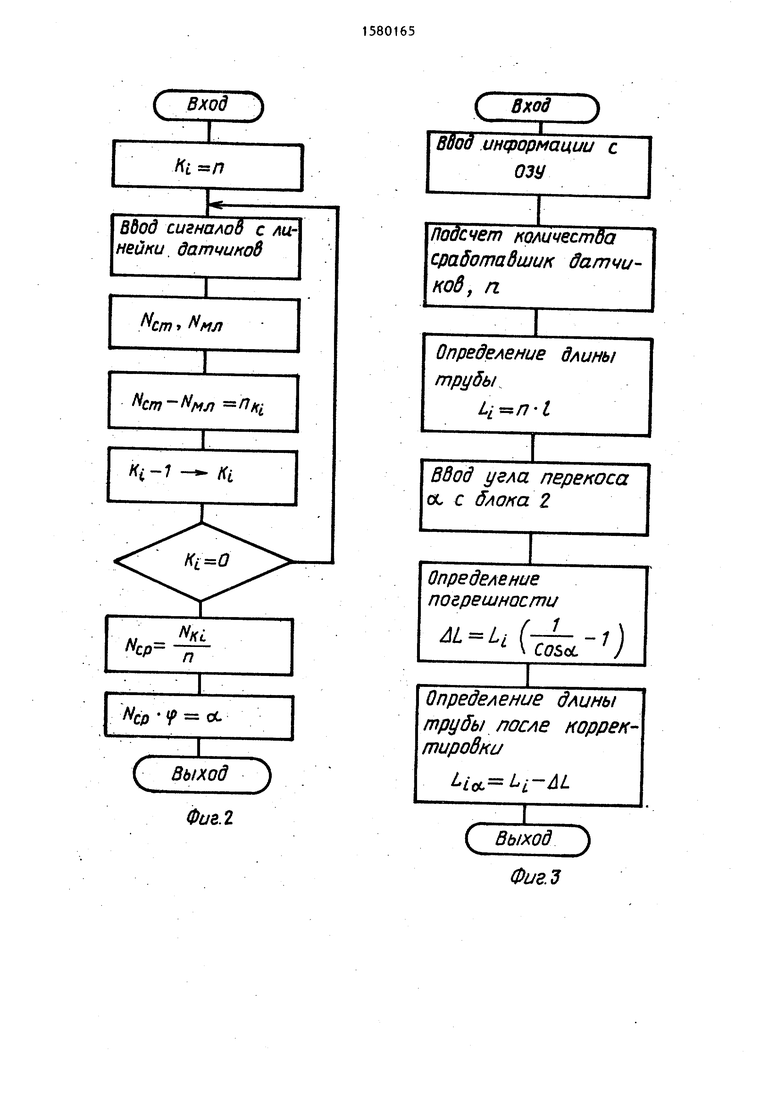

Согласно приведенному графику (фиг. 4) длина проката имеет погрешность ЈL, которая возникает при движении проката с перекосом относительно оси линейки датчиков:

ДЬ L. (---т D.

1 COS 0(

Таким образом, длина трубы после коректировки

Lic Li

Полученная длина проката передается в счетчик 11 суммарной длины проката, где суммируется с предыдущими результатами и индицируется в блоке 8 индикации на табло суммарной длины проката. Одновременно значение длины проката поступает в перемножитель 9, где умножается на величину теоретической массы одного погонного метра проката, поступающую с датчика 7 удельной массы, суммируется в счетчике 10 суммарной теоретической массы проката и индицируется в блоке 8 индикации на табло суммарной теоретической массы проката.

Количество проката в штуках подсчитывается в счетчике 6 количества проката и индицируется в блоке 8 индикации на табло количества проката.

Предлагаемый измеритель реализова на технических средствах КТС ЛИУС-2 (комплекс технических средств для локальных информационно-управляющих систем на базе микросхем с повышенной степенью интеграции и микропроцессоров) .

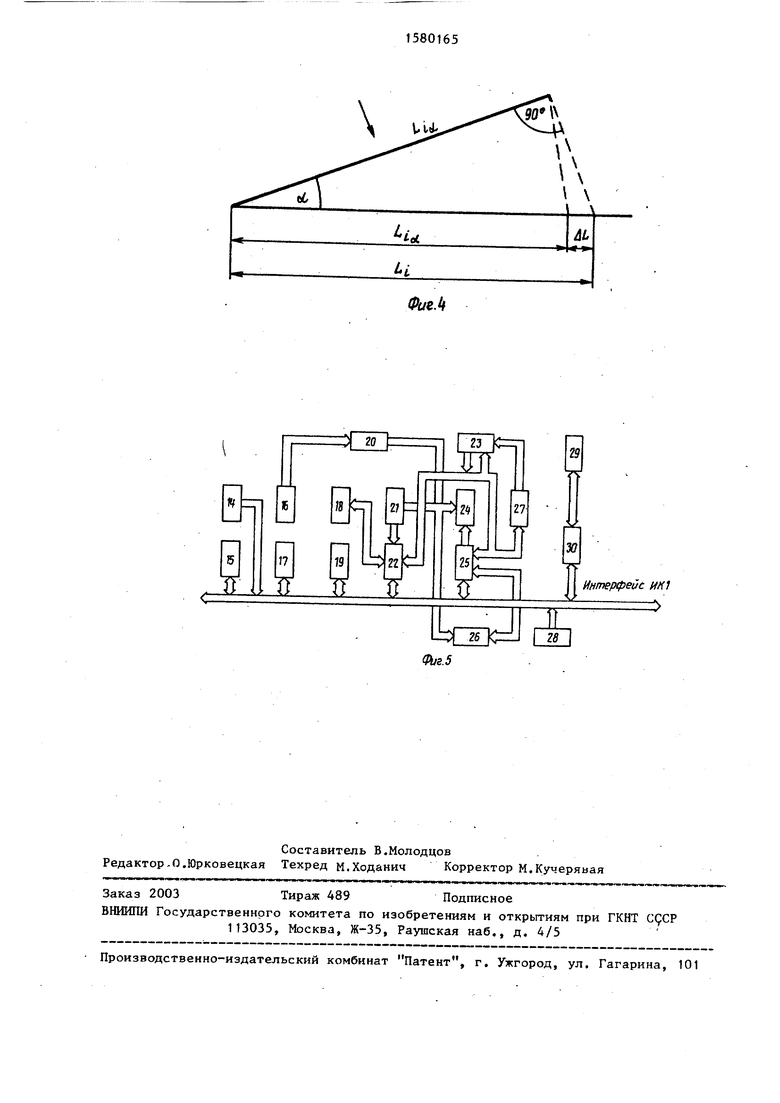

В измерителе используются следующие блоки и элементы (фиг. 5): блок 14 питания (КБ 91.07.05), элемент 15 управления (КС 50.04),.блок 16 питания (КБ 91.08.05), элемент 17 оперативной памяти (КС 54.09), модуль 18 задания цифровых сигналов, элемент 19 дерепрограммируемой памяти (КС 54.34), линейки 20 датчиков, модуль 21 задания дискретных сигналов (KB 27.42), элемент 22 ввода дискретных сигналов (КС 34.06.01), цифро- печатающее устройство 23 (ЭУМ-23Д), модуль 24 сигнализации (KB 72,30), элемент 25 вывода дискретных сигналов (КС 35.04.03), модуль 26 сигнализации (КБ 72.31), усилитель 27 дискре

ных сигналов переменного тока (КС 63.20), элемент 28 контроля и диагностики (КС 44.02), модуль 29 цифровой индикации (KB 72.10) и элемент 30 вывода и управления цифровыми индикаторами (КС 35.14.02),

Для организации взаимодействия агрегатных модулей используется параллельный интерфейс магистрального типа ИК-1, в котором регламентированы состав и назначение сигналов и шин, протоколы для различных режимов обмена, электрические и конструктивные требования к физической

л реализации внутриблочной магистрали.

Для каждого микропроцессорного блока предусмотрен режим разрешенного активного доступа по межблочной и соответствующей внутриблочной ин5 терфейсной магистралям к памяти и средствам ввода-вывода любого из соединенных с ним микропроцессорных блоков в составе локальной системы.

0Формула изобрете

5

0

5

Формула изобретени

Измеритель длины и теоретической массы проката, содержащий последовательно соединенные линейку датчиков, оперативно-запоминающее устройство и схему считывания, последовательно соединенные функциональный блок и распредапитель импульсов, последовательно соединенные задатчик удельной массы, перемножитель, счетчик суммарной теоретической массы проката и блок индикации, счетчик суммарной длины проката, счетчик количества проката, вход которого соединен с вторым выходом функционального блока, вход которого соединен с выходом линейки датчиков, выход счетчика количества проката соединен с вторым входом блока индикации, третий вход которого соединен с выходом счетчика

Q суммарной длины проката, а выход

распределителя соединен с вторым входом схемы считывания, о т л и ч а ю- щ и и с я тем, что , с целью повыше- . ния точности измерения путем устране-

с ния погрешности, вызванной перекосом проката, он снабжен последовательно соединенными блоком определения угла перекоса, вход которого соединен с выходом линейки датчиков, и блоком определения и коррекции длины проката, первый-выход которого соединен с входом счетчика суммарной длины проката, второй выход - с вторым входом пере- множителя, а второй вход - с выходом схемы считывания.

0

5

( Вход ) I

KL /7

500tf сигналоо с линейки датчиков

i

Л с/п Л яя

I

I

-7 - /Tt

г/г.2

С Вход ) I

Ш(7 информации с ОЗУ

Подсчет количества сработавших датчи- коду п

Определение длины труды

Li-n-l

I

Ввод угла перекоса ос с блока 2

Определение погрешности

л (ъь.

-)

I

Определение длины трубы после корректировки

Li+ l-i-AL

I

( Выход J Фие.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-07-23—Публикация

1988-07-18—Подача