Количество полчушек и схемы их ра смещения в пуансоне 4 определяются п -зависимости от технологических условий вытяжки конкретной детали, обусловленных ее формой, размерами, материалом и т.п. факторами. Предпочтительное их разменение - в выявленных для этой детали зонах с наименьшими пластическими дрформациями (в кузовных деталях это , зоны профиля с плавно изменяющейся кривизной).

Размеры полчугаек 5 и скорости их перемещения задаются конструктивно (определяются расчетами для вытяжки конкретной детали и уточняются в процессе отладки штампа), исходя из двух условий

образующиеся после перемещения ползушек 5 пустоты на торце пуансона на должны искажать поверхность детали и не должны оставлять на ней недопустимых согласно техническим требованиям отпечатков

пластические дефоомацяи центральной зоны заготовки ДОЛКРЫ быть наибольшими, но без разрывов заготовки.

/Для обеспечения возвоатно-поступа тельных перемещений ползушки 5 могут иметь общий привод вли индивидуальный, например, гидроцилиндры 6.

Для обеспечения торможения заготовки 1 в зоне технологического припуска штамп мокет быть снабжен порогами 7.

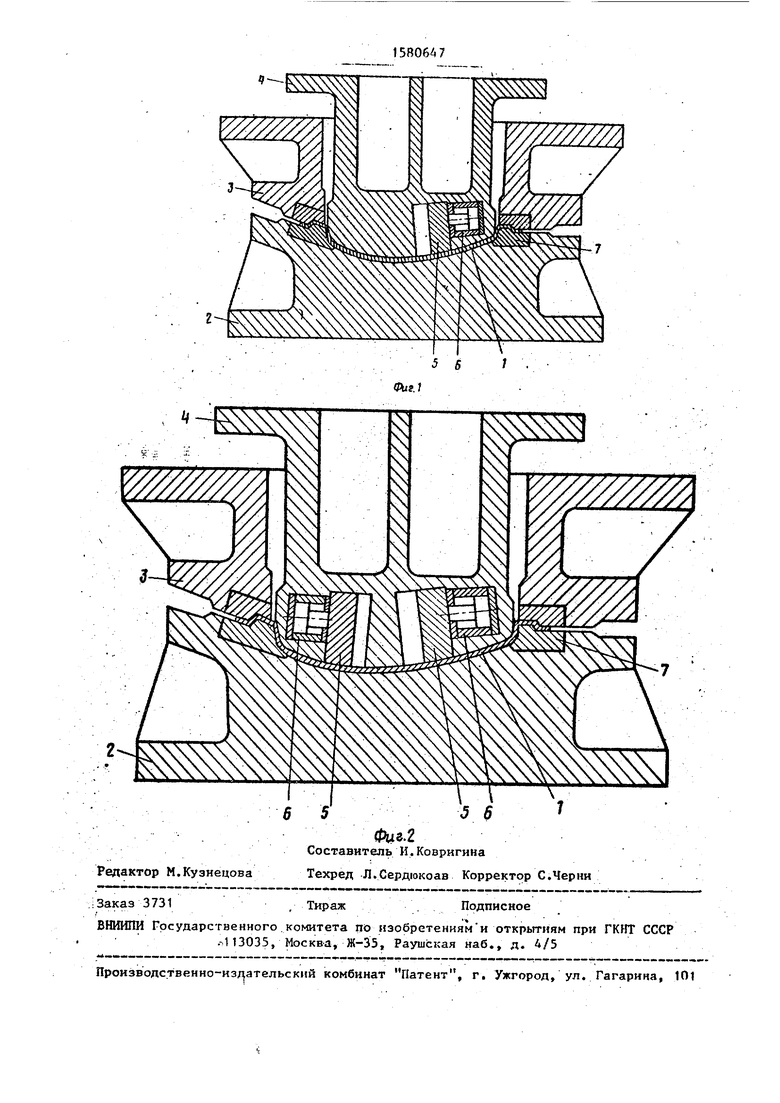

Штамп с двусторонней схемой размещения в плоскости поперечной оси штампа двух подвижных ползушек 5 работает следующим образом.

При установке штампа на прессе двойного действия нижняя плита штампа с матрицей 2 закрепляется на прдштамповой плите пресса и с помопть верхней плиты обеспечивается крепление прижима 3 на наружном, а пуансона 4 на внутреннем ползунах пресса, Ползушки 5 находятся в исходном положении вблизи центра штампа.

Листовую заготовку 1 укладывают на матрицу 2 и при ходе наружного ползуна пресса вниз осуществляете1 зажим краевой части заготовки 1 между прижимными поверхностями матрицы 2 и прижима 3 на пороге 7, Затем начинается движение вниз внутреннего

3

пошуна прегга н пуансона 4, который начинает вытягивать центральную зону заготовки 1 в полость матрицы 2. Одновременно с началом контакта подается команда на гидроцилиндры 6, которые начинают перемещать ползушки 5 в разные стороны от центра вдоль профиля рабочего торца пуансона 4, С момента начала контакта пуансона . 4 с заготовкой 1 ползушки 5 тоже начинают контактировать с ней и, перемещаясь в направлении от центра к краям заготовки 1 за счет возникающих s плоскости их контакта сил трения, превышающих силы трения препятствующие вытяжке, увлекают в направлении своего перемещения материал заготовки, способствуя его течению по поверхности пуансона. Перемещением двух ползушек 5 в противоположные стороны растягивают центральную зону заготовки I, увеличивая в ней пластические деформации и соответственно упрочнение. Ход цилиндров б обеспечивает перемещение полэушек 5 от центра к периферии профиля на протя- женчи ВСЕГО процесса вытяжки. По окончании вытяжки (в нижней мертйой точке пресса) пуансон 4 поднимается н ползушки 5 отводят ся гидроцшшнд рами 6 в исходное положение. Отштампованная деталь удаляется из штампа. Использование предлагаемого штампа позволяет довести уровень пластических деформаций в заготовке до 20% и тем самым повысить точность и жесткость отштампованных деталей и с„ни- зить расход металла в среднем на на каждую деталь.

Формула изобретений

Штамп для вытяжки кузо вных деталей, содержащий пуансон, матрицу и прижимэ о тли чачощийс я тем, что с целью повышения качест-- ва деталей и экономии металла эд счет увеличения пластических деформаций в зоне вытяжки, пуансон снабжен ползупжами, размещенными со стороны его рабочего торца с возможностью возвратно-поступательного перемещения вдоль образующей рабочей поверхности от оси штампа к периферии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вытяжки кузовных деталей | 1988 |

|

SU1580648A1 |

| СПОСОБ ВЫТЯЖКИ С РАСТЯЖЕНИЕМ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1992 |

|

RU2016686C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ С РАСТЯЖЕНИЕМ КУЗОВНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2086332C1 |

| Штамп для вытяжки деталей с фланцем | 1985 |

|

SU1250357A1 |

| Штамп для вытяжки крупногабаритных изделий | 1977 |

|

SU677789A2 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| Штамп для вытяжки полых изделий | 1990 |

|

SU1773533A1 |

| Штамп для листовой штамповки | 1984 |

|

SU1247124A1 |

| Комбинированный штамп для вырубки, вытяжки, формовки дна детали и пробивки отверстия | 1978 |

|

SU759179A1 |

| Штамп для вытяжки и формовки | 1978 |

|

SU733797A1 |

Редактор М.Кузнецова

55 5 6

Фиг.2

Составитель И.Ковригина

Техред Л.Сердюкоав Корректор С.Черни

55/ .

Авторы

Даты

1991-09-30—Публикация

1988-12-28—Подача