1

Изобретение касается обработки металлов давлением и относится к штамповой оснастке.

Цель изобретения - повышение качества путем предотвращения наплывов и гофров и повышение надежности.

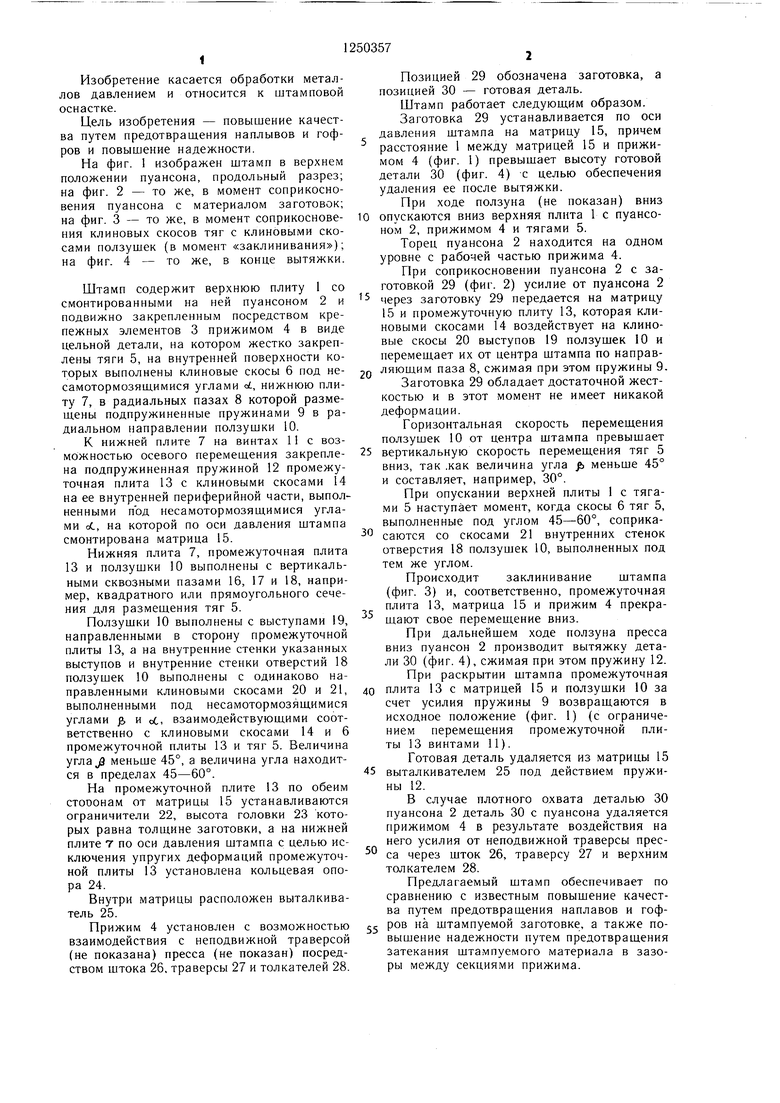

На фиг. 1 изображен штамп в верхнем положении пуансона, продольный разрез; на фиг. 2 - то же, в момент соприкосновения пуансона с материалом заготовок; на фиг. 3 - то же, в момент соприкосновения клиновых скосов тяг с клиновыми скосами ползушек (в момент «заклинивания); на фиг. 4 - то же, в конце вытяжки.

Штамп содержит верхнюю плиту 1 со смонтированными на ней пуансоном 2 и подвижно закрепленным посредством крепежных элементов 3 прижимом 4 в виде цельной детали, на котором жестко закреплены тяги 5, на внутренней поверхности которых выполнены клиновые скосы 6 под не- самотормозяшимися углами dL, нижнюю плиту 7, в радиальных пазах 8 которой размещены подпружиненные пружинами 9 в радиальном направлении ползушки 10.

К нижней плите 7 на винтах 11 с возможностью осевого перемещения закреплена подпружиненная пружиной 12 промежуточная плита 13 с клиновыми скосами 14 на ее внутренней периферийной части, выполненными под несамотормозящимися углами оС, на которой по оси давления штампа смонтирована матрица 15.

Нижняя плита 7, промежуточная плита 13 и ползушки 10 выполнены с вертикальными сквозными пазами 16, 17 и 18, например, квадратного или прямоугольного сечения для размещения тяг 5.

Ползущки 10 выполнены с выступами 19, направленными в сторону промежуточной плиты 13, а на внутренние стенки указанных выступов и внутренние стенки отверстий 18 ползушек 10 выполнены с одинаково направленными клиновыми скосами 20 и 21, выполненными под несамотормозящимися углами и оС, взаимодействующими соответственно с клиновыми скосами 14 и 6 промежуточной плиты 13 и тяг 5. Величина меньше 45°, а величина угла находится в пределах 45-60°.

На промежуточной плите 13 по обеим стооонам от матрицы 15 устанавливаются ограничители 22, высота головки 23 которых равна толщине заготовки, а на нижней плите 7 по оси давления штампа с целью исключения упругих деформаций промежуточной плиты 13 установлена кольцевая опора 24.

Внутри матрицы расположен выталкиватель 25.

Прижим 4 установлен с возможностью взаимодействия с неподвижной траверсой (не показана) пресса (не показан) посредством штока 26, траверсы 27 и толкателей 28.

250357

Позицией 29 обозначена заготовка, а позицией 30 - готовая деталь.

Штамп работает следующим образом.

Заготовка 29 устанавливается по оси давления штампа на матрицу 15, причем расстояние 1 между матрицей 15 и прижимом 4 (фиг. 1) превышает высоту готовой детали 30 (фиг. 4) с целью обеспечения удаления ее после вытяжки.

При ходе ползуна (не показан) вниз 10 опускаются вниз верхняя плита 1 с пуансоном 2, прижимом 4 и тягами 5.

Торец пуансона 2 находится на одном уровне с рабочей частью прижима 4.

При соприкосновении пуансона 2 с заготовкой 29 (фиг. 2) усилие от пуансона 2 5 через заготовку 29 передается на матрицу 15 и промежуточную плиту 13, которая клиновыми скосами 14 воздействует на клиновые скосы 20 выступов 19 ползушек 10 и перемещает их от центра штампа по направ- 2Q ляющим паза 8, сжимая при этом пружины 9.

Заготовка 29 обладает достаточной жесткостью и в этот момент не имеет никакой деформации.

Горизонтальная скорость перемещения ползушек 10 от центра штампа превышает 25 вертикальную скорость перемещения тяг 5 вниз, так .как величина угла меньще 45° и составляет, например, 30°.

При опускании верхней плиты 1 с тягами 5 наступает момент, когда скосы 6 тяг 5, выполненные под углом 45-60°, соприка- 3 саются со скосами 21 внутренних стенок отверстия 18 ползушек 10, выполненных под тем же углом.

Происходит заклинивание штампа (фиг. 3) и, соответственно, промежуточная плита 13, матрица 15 и прижим 4 прекращают свое перемещение вниз.

При дальнейшем ходе ползуна пресса вниз пуансон 2 производит вытяжку детали 30 (фиг. 4), сжимая при этом пружину 12.

При раскрытии штампа промежуточная 40 плита 13 с матрицей 15 и ползушки 10 за счет усилия пружины 9 возвращаются в исходное положение (фиг. 1) (с ограничением перемещения промежуточной плиты 13 винтами 11).

Готовая деталь удаляется из матрицы 15 45 выталкивателем 25 под действием пружины 12.

В случае плотного охвата деталью 30 пуансона 2 деталь 30 с пуансона удаляется прижимом 4 в результате воздействия на него усилия от неподвижной траверсы пресса через щток 26, траверсу 27 и верхним толкателем 28.

Предлагаемый штамп обеспечивает по сравнению с известным повышение качества путем предотвращения наплавов и гоф- 2J ров на штампуемой заготовке, а также повышение надежности путем предотвращения затекания штампуемого материала в зазоры между секциями прижима.

35

50

сриг.2

26

фигА

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 1970 |

|

SU262606A1 |

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

| Штамп для пульсирующей вытяжки | 1986 |

|

SU1362540A1 |

| Штамп с устройством для выталкивания изделий | 1990 |

|

SU1734909A1 |

| ШТАМП ДЛЯ РАЗДЕЛИТЕЛЬНЫХ ОПЕРАЦИЙ | 1992 |

|

RU2006320C1 |

| Штамп для листовой штамповки | 1984 |

|

SU1247124A1 |

| Штамп для реверсивной вытяжки | 1984 |

|

SU1199357A1 |

| СПОСОБ ФОРМОВКИ ЛИСТОВОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2036041C1 |

| Штамп для вырубки и осадки | 1981 |

|

SU994098A1 |

| Штамп для штамповки крупногабаритных коленчатых валов | 1991 |

|

SU1819183A3 |

| Штамп для изготовления деталей с фланцем | 1975 |

|

SU580033A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-08-15—Публикация

1985-03-21—Подача