сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ВЫРУБКИ МОНЕТНОЙ ЗАГОТОВКИ | 2012 |

|

RU2487176C1 |

| Рабочий валок листопрокатного стана | 1987 |

|

SU1555003A1 |

| Комплект рабочих валков | 1987 |

|

SU1503912A1 |

| Способ горячей прокатки на широкополосном стане | 1988 |

|

SU1616728A1 |

| Способ горячей прокатки полос на широкополосном стане | 1989 |

|

SU1659141A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ НА МНОГОКЛЕТЕВОМ НЕПРЕРЫВНОМ СТАНЕ | 2013 |

|

RU2532574C1 |

| Способ регулирования процесса прокатки стальной полосы на непрерывном многоклетевом стане | 1981 |

|

SU995923A1 |

| Способ прокатки полосового металла в многоклетевом стане | 1985 |

|

SU1297956A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОДКАТА ДЛЯ ЖЕСТИ | 2008 |

|

RU2371263C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ДЛЯ ХОЛОДНОЙ ВЫРУБКИ | 2012 |

|

RU2479643C1 |

Изобретение относится к области металлургии, в частности к листопрокатному производству. Цель изобретения является повышение качества холоднокатаной стали путем уменьшения склонности образования поверхностных дефектов. Горячекатаная стальная полоса предназначается преиму- ществественно для последующей холодной прокатки, характеризуется отношением толщины к ширине в пределах 0,0013-0,0086 и имеет выпуклый профиль сечения поверхности верхней и нижней сторон и местные неровности профиля, величину которых устанавливают по зависимостям. 3 табл.

Изобретение относится к области металлургии, в частности к обработке металлов давлением, и совершенствует продукцию листопрокатного производства. Изобретение может быть использовано в металлургии при горячей и холодной прокатке листов, полос, жести из малоуглеродистых, нержавеющих, легированных сталей, а также цветных металлов.

Цель изобретения - повышение качества холоднокатаной стали путем уменьшения г&верхностных дефектов.

Заявляемое техническое решение предназначено преимущественно для использования при производстве холоднокатаных полос и жести, подкатом для которых обычно служат полосы толщиной 2-6 мм, шириной 700-1850 мм. Более тонкие чем 2,0 мм полосы неэффективно прокатывать на широкополосных станах горячей прокатки (снижается производительность стана,

ухудшается качество полос). Значение толщины 6,0 мм ограничено возможностями не- прерывнотравильных агрегатов, в которых подкат толщиной более 6,0 мм не травят. Диапазон ширин полос 700-1850 мм обусловлен диапазоном ширин полос, прокатываемых на широкополосных станах горячей прокатки 1700-2000, т.е. наиболее распространенных типов ШСГП. Используя крайние значения этих диапазонов толщин и ширин горячекатаных полос, находим минимальное и максимальное значения отношения Н/В.

н2

Получаемt н 8

В |мин 6

1500 0,0086,

0,0013 и

|макс 700 Горячекатаная стальная полоса (подкат) в поперечном сечении должна иметь чечеви- цеобразную форму, т.е. выпуклый профиль номинальной поверхности верхней и нижней сторон. При такой форме поперечного

Os

сл о

Ј

сечения абсолютную величину выпуклости устанавливают тем большей, чем толще и шире горячекатаная стальная полоса (подкат). Это требоЬание соответствует условию постоянства радиуса кривизны номинальной поверхности профиля для горячекатаных полос разной ширины.

Эксперименты показали, что абсолютная величина выпуклости д должна быть пропорциональна произведению В2Н. В этом случае выполняется условие сохранения план- шетности полосы в процессе холодной прокатки. Следовательно, абсолютную величину выпуклости д целесообразно представлять в виде следующей зависимости д а + КВ2Н. Представляя это выражение в относительных величинах, получим

+ №2 , п

где д -pj-.

Эксперименты на листовых станах показывают, что коэффициенты а и К находятся в следующих пределах: а 0,01-0,04 мм; К (0,04-0.08)хЮ 3, .

Минимальное значение постоянной а 0,01 в указанном диапазоне обусловлено тем, что даже при минимальном произведении В2Н профиль поперечного сечения горячекатаной стали должен быть выпуклым и величина выпуклости д не должна быть менее 0,02 мм. Соответственно максимальное значение выпуклости для сравнительно узкой и тонкой горячекатаной стали не должно превышать 0,05 мм. Из этого условия получаем верхнее значение постоянной (,04 мм).

Минимальное значение коэффициента К равно 0,04. . Эксперименты показывают, что значение К меньшее 0, принимать нельзя, так как величина выпуклости профиля поперечного сечения горячекатаной полосы оказывается недостаточной для сравнительно широких и толстых полос (при сравнительно больших значениях В2Н). Нельзя поинимать коэффициент К большим 0,08-103,так как возникает опасность получения чрезмерно высокой выпуклости на толстых и широких полосах горячекатаной стали.

Высокое качестве холоднокатаных полос обеспечивается в том случае, когда величина Д(5 местных (локальных) неровностей профиля поперечного сечения горячекатаной стали (подката) не превышает 0,,4 величины выпуклости профиля, т.е. (0,3-0,4) J.

Меньшее значение До 0,3 д горячекатаной стальной полосы достаточно для обеспечения требуемого высокого качества

поверхности и планшетности холоднокатаной листовой стали с I группой отделки поверхности по ГОСТ 9045-80, а также для производства высококачественной холодн.окатан и 1 консервной жести. Величину 0,45 принимают при производстве холоднокатаного листа II и более низких групп отделки поверхности по ГОСТ 9045-80 и ГОСТ 16523-70, а также при производстве

0 разной жести. Использование горячекатаной стальндй полосы с локальными неровностями большими 0,4 о недопустимо, так как в этом случае возможно получение брака.

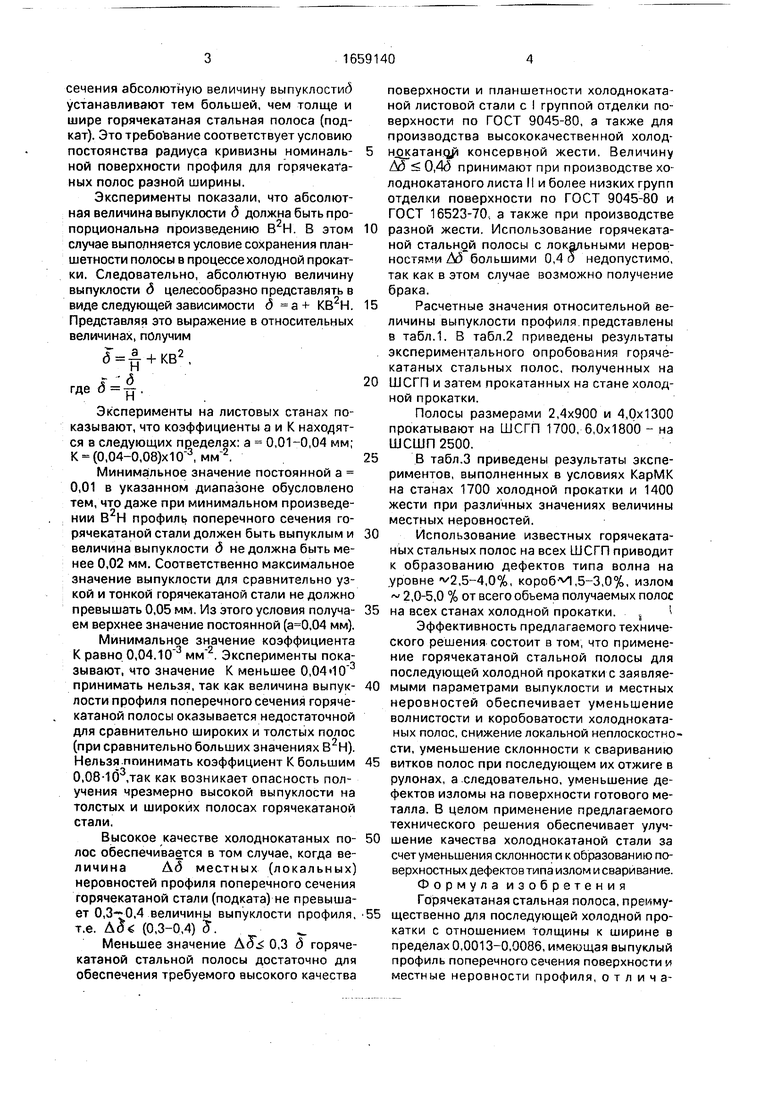

5Расчетные значения относительной величины выпуклости профиля представлены в табл.1. В табл.2 приведены результаты экспериментального опробования горячекатаных стальных полос, полученных на

0 ШСГП и затем прокатанных на стане холодной прокатки.

Полосы размерами 2,4x900 и 4,0x1300 прокатывают на ШСГП 1700. 6,0x1800 - на ШСШП 2500.

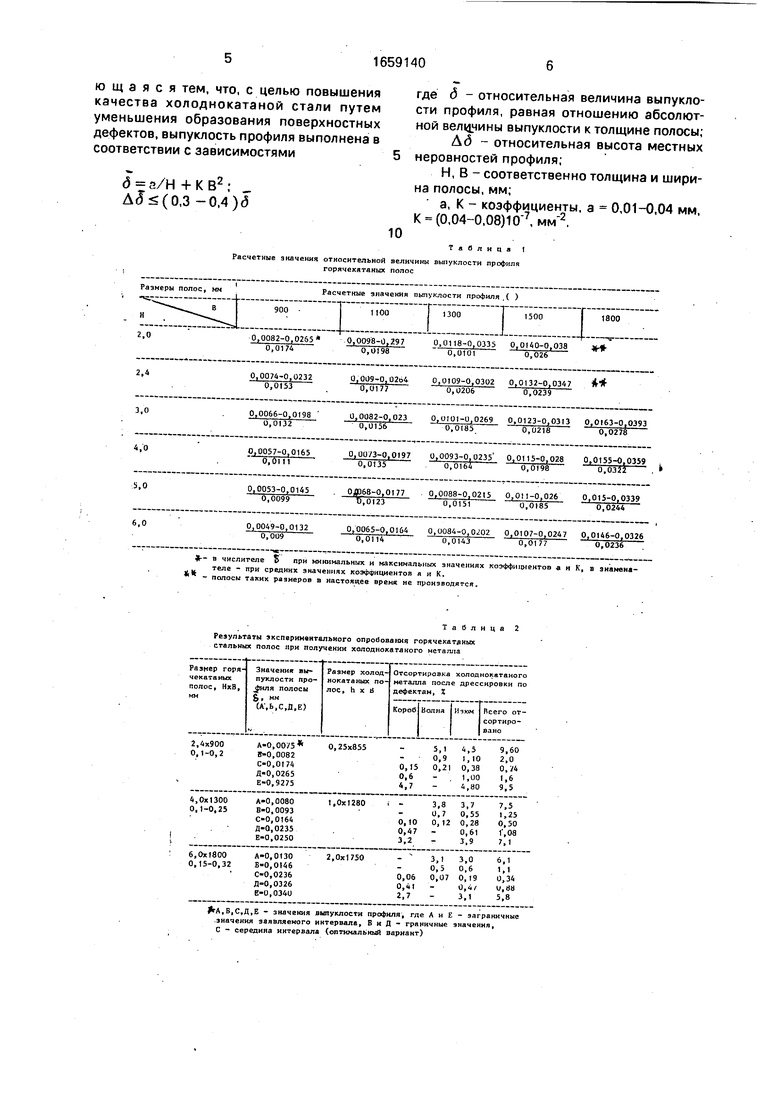

5В табл.3 приведены результаты экспериментов, выполненных в условиях КарМК на станах 1700 холодной прокатки и 1400 жести при различных значениях величины местных неровностей.

0 Использование известных горячекатаных стальных полос на всех ШСГП приводит к образованию дефектов типа волна на уровне 2,5-4,0%, короб,5-3,0%, излом 2,0-5,0 % от всего объема получаемых полос

5 на всех станах холодной прокатки. t ( Эффективность предлагаемого технического решения состоит в том, что применение горячекатаной стальной полосы для последующей холодной прокатки с заявляе0 мыми параметрами выпуклости и местных неровностей обеспечивает уменьшение волнистости и коробоватости холоднокатаных полос, снижение локальной неплоскостности, уменьшение склонности к свариванию

5 витков полос при последующем их отжиге в рулонах, а следовательно, уменьшение дефектов изломы на поверхности готового металла. В целом применение предлагаемого технического решения обеспечивает улуч0 шение качества холоднокатаной стали за счет уменьшения склонности к образованию поверхностных дефектов типа излом и сваривание. Формула изобретения Горячекатаная стальная полоса, преиму5 щественно для последующей холодной прокатки с отношением толщины к ширине в пределах0,0013-0,0086, имеющая выпуклый профиль поперечного сечения поверхности и местные неровности профиля, о т л и ч аю щ а я с я тем, что, с целью повышения качества холоднокатаной стали путем уменьшения образования поверхностных дефектов, выпуклость профиля выполнена в соответствии с зависимостями

6 а/И + К В2 ; ДЈ(0,3 -0,4) д

Расчетные значения относительной величины выпуклости профиля горячекатаных полос

к. К

- полосы таких размеров в настоящее время не производятся,

Результаты экспериментального опробования горячекатаных стальных полос при получении холоднокатаного металла

,В,С, - значения выпуклости профиля, где А и Е - заграничные .значения заявляемого интервала, Б и Д - граничные значения, С - середина интервала (оптимальный вариант)

где д - относительная величина выпуклости профиля, равная отношению абсолютной величины выпуклости к толщине полосы; - относительная высота местных неровностей профиля;

Н, В - соответственно толщина и ширина полосы, мм;

а, К - коэффициенты, а 0,01-0,04 мм,

К (0,04-0,08), .

Таблице 1

Таблица 2

Результаты холодной прокатки полос с различной исходной величиной местных локальных утолщений

.0x1300 ,2x1280

0,0208 0,0208 0,0208

0,0175 0,0175 0,0187

0,2-0,3

0,05 0-0,015

° 3-° А ,02

0,4-0,5

0-0,2 0,15-0,29

0,05

0,02-0,025

0,07 0-0,015

0,07

U,01-0,02

° 27-° 40о оТоГ

0,0163 0,38-0,54 g%

в числителе - горячекатаных полос, в знаменателе - холоднокатаных,

- в числителе - абсолютная величина выпуклости, в знаменателе - абсолютная величина местных неровностей.

Таблица 3

5

1320,45/0,34

1270,93/0,73

| Development of Rolling Technology for Improving Profile and Hatness / Mijake loshl, lanita, I KUO, Hamada Kellchl et al | |||

| - Kawasaki Steel Techn | |||

| Rept, 1985, № 12, p | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-06-30—Публикация

1989-02-15—Подача