1

(21)4430345/31-27

(22)25.05.88

(46) 30.07.90. Бюл. № 28

(71)Павлодарский индустриальный институт

(72)Р.И.Сержанов, Ю.Ы.Тишаков, С.К.Касенов и Ю.Б.Бутин

(53)621.771.29 (088.8)

(56) Авторское свидетельство СССР № 1292885, кл. В 21 Н 1/02, 1984.

(54)СПОСОБ ПОЛУЧЕНИЯ ЛЕЗВИЯ НА РЕ- ЖУЩИХ ДИСКАХ ПОЧВООБРАБАТЫВАЮЩИХ

МАШИН

(57) Изобретение относится к обработке металлов давлением и может быть использовано для получения лезвий на режущих дисках почвообрабатывающих машин. Цель изобретения - повышение качества лезвий режущих дисков . Заготовку 1 укладывают на нижнюю опору, повторяющую ее форму, зажимают верхним вращающимся прижимом 3. Периферийная часть заготовки 1 обкатывается неприводным коническим роликом (НКР) 4. Получаемый облой внедряется в зазор между НКР 4 и нижней опорой. Расположенный за НКР 4 дополнительный неприводной ролик 5 и режущий участок нижней опоры пережимают металл, обрезают выдавленную часть металла (облой) 6 по мере его образования. Повышение качества лезвий режущих дисков почвообрабатывающих машин обеспечивается за счет уменьшения предельных отклонений диаметра диска и толщины его лезвия. 3 ил.

с

SS

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления лезвий режущих дисков почвообрабатывающих машин | 1988 |

|

SU1546200A1 |

| Способ выполнения лезвий на заготовках режущих дисков почвообрабатывающих машин | 1984 |

|

SU1292885A1 |

| Способ изготовления лезвий рабочих органов сельскохозяйственных орудий | 1987 |

|

SU1523242A1 |

| Способ выполнения лезвий на режущих кромках почвообрабатывающих машин | 1989 |

|

SU1722668A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ С ФАСКОЙ | 1995 |

|

RU2080950C1 |

| Устройство для накатки лезвий дисков | 1989 |

|

SU1708482A1 |

| СТАНОК РАСКАТКИ ФАСКИ НА ДИСКАХ | 2018 |

|

RU2790332C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧИХ ОРГАНОВ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 2013 |

|

RU2528687C1 |

| Штамп для деформирования и отделения заготовок | 1988 |

|

SU1668006A1 |

| Способ изготовления полых осесимметричных сложнопрофильных деталей (варианты) | 2023 |

|

RU2822541C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для получения лезвий на режущих дисках почвообрабатывающих машин. Цель изобретения - повышение качества лезвий режущих дисков. Заготовку 1 укладывают на нижнюю опору, повторяющую ее форму, зажимают верхним вращающимся прижимом 3. Периферийная часть заготовки 1 обкатывается неприводным коническим роликом (НКР) 4. ПОЛУЧАЕМЫЙ ОБЛОЙ ВНЕДРЯЕТСЯ В ЗАЗОР МЕЖДУ НКР 4 и нижней опорой. Расположенный за НКР 4 дополнительный неприводной ролик 5 и режущий участок нижней опоры пережимают металл, обрезают выдавленную часть металла (облой) 6 по мере его образования. Повышение качества лезвий режущих дисков почвообрабатывающих машин обеспечивается за счет уменьшения предельных отклонений диаметра диска и толщины его лезвия. 3 ил.

ел оо

4 4

со

Ј

Фиг.1

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления лезвий на режущих дисках почвообрабатываю- щих машин.

Целью изобретения является повышение качества лезвий режущих дисков .

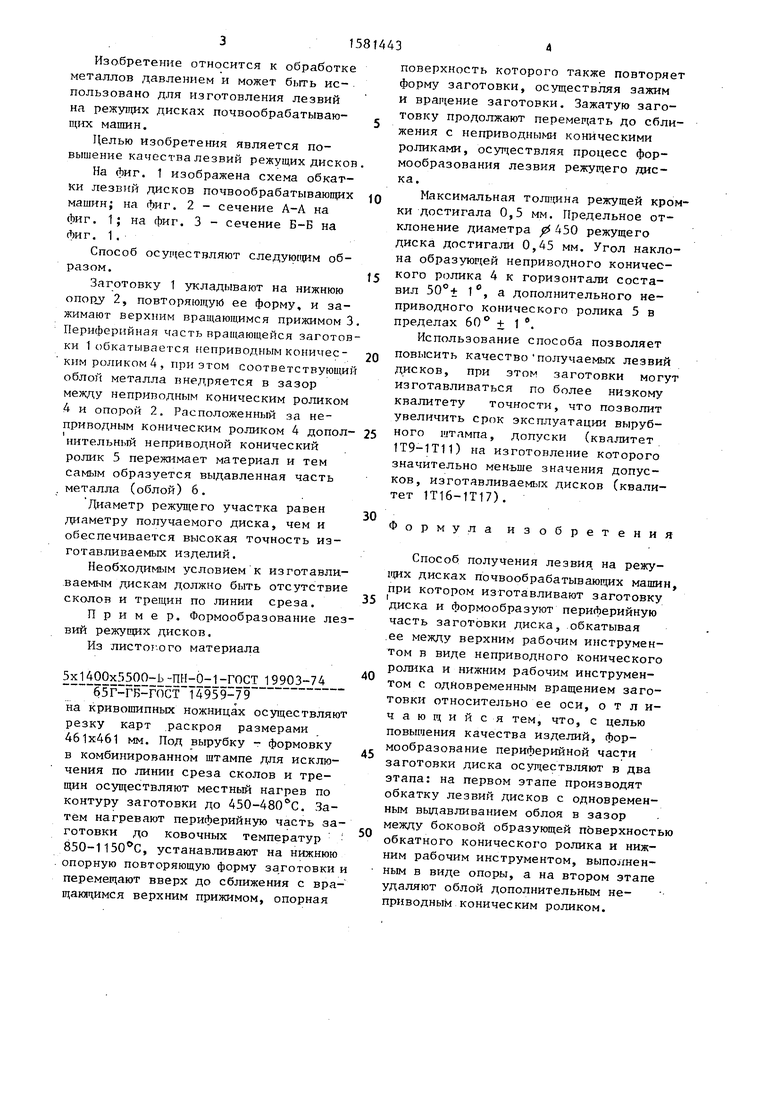

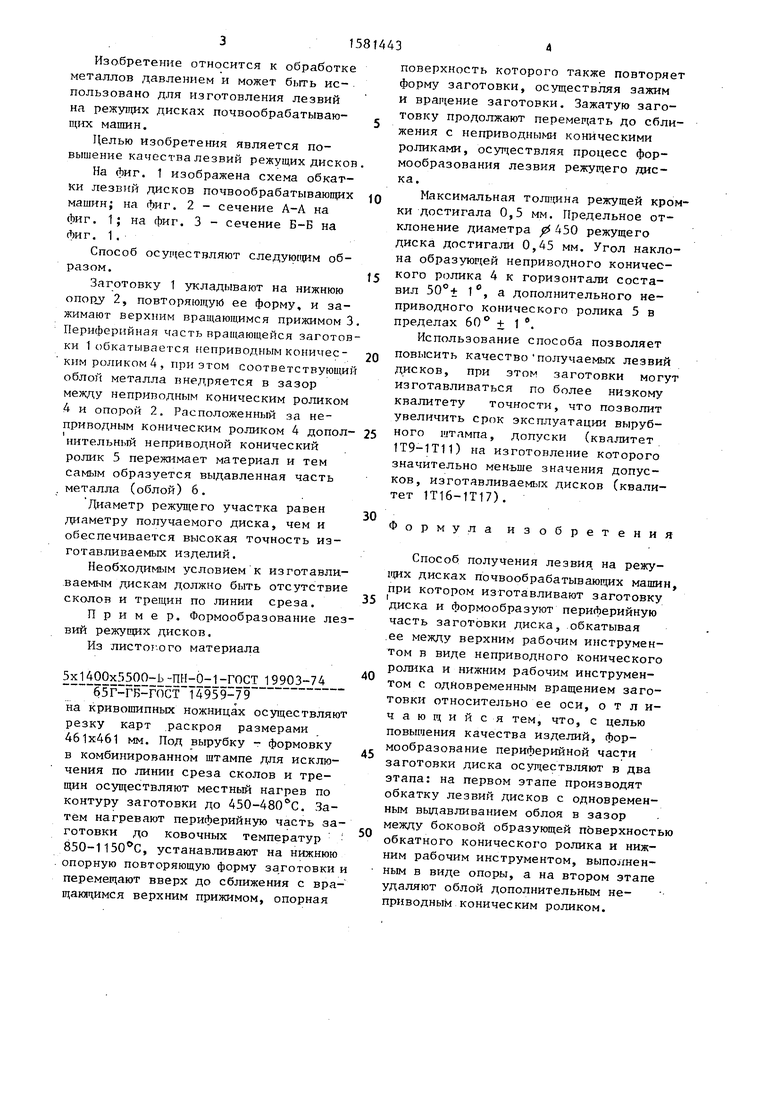

На Лиг. 1 изображена схема обкатки лезвий дисков почвообрабатывающих машин; на Лиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на Лиг. 1.

Способ осуществляют следующим образом.

Заготовку 1 укладывают на нижнюю опору 2, повторяющую ее форму, и зажимают верхним вращающимся прижимом 3. Периферийная часть вращающейся заготовки 1обкатываегея неприводнымконичес- ким роликом 4 , при этом соответствующий облой металла внедряется в зазор между неприводным коническим роликом 4 и опорой 2. Расположенный за неприводным коническим роликом 4 допол- нительный неприводной конический ролик 5 пережимает материал и тем самым образуется выдавленная часть металла (облой) 6.

Диаметр режущего участка равен диаметру получаемого диска, чем и обеспечивается высокая точность изготавливаемых изделий.

Необходимым условием к изготавливаемым дискам должно быть отсутствие сколов и трещин по линии среза.

Пример. Формообразование лезвий режущих дисков.

Из листог ого материала

5xUOOxf)500-b-nH 0 1 -FOCTJ

65Г-ГБ-ГОСТ 14959-79 на кривошипных ножницах осуществляют резку карт раскроя размерами 461x461 мм. Под вырубку - формовку в комбинированном штампе для исключения по линии среза сколов и трещин осуществляют местный нагрев по контуру заготовки до 450-480вС. Затем нагревают периферийную часть заготовки до ковочных температур 850-1150°С, устанавливают на нижнюю опорную повторяющую форму заготовки и перемещают вверх до сближения с вращающимся верхним прижимом, опорная

0 5

Q

5

0

5

0

поверхность которого также повторяет форму заготовки, осуществляя зажим и вращение заготовки. Зажатую заготовку продолжают перемещать до сближения с неприводными коническими роликами, осуществляя процесс формообразования лезвия режущего диска.

Максимальная толщина режущей кромки достигала 0,5 мм. Предельное отклонение диаметра fi 450 режущего диска достигали 0,45 мм. Угол наклона образующей неприводного конического ролика 4 к горизонтали составил 50С± 1е, а дополнительного неприводного конического ролика 5 в пределах 60° + 1е.

Использование способа позволяет повысить качество получаемых лезвий дисков, при этом заготовки могут изготавливаться по более низкому квалитету точности, что позволит увеличить срок эксплуатации вырубного штампа, допуски (квалитет 1Т9-1Т11) на изготовление которого значительно меньше значения допусков, изготавливаемых дисков (квалитет 1Т16-1Т17).

Формула изобретения

Способ получения лезвия на режущих дисках почвообрабатывающих машин, при котором изготавливают заготовку диска и формообразуют периферийную часть заготовки диска, обкатывая ее между верхним рабочим инструментом в виде неприводного конического ролика и нижним рабочим инструментом с одновременным вращением заготовки относительно ее оси, отличающийся тем, что, с целью повышения качества изделий, формообразование периферийной части заготовки диска осуществляют в два этапа: на первом этапе производят обкатку лезвий дисков с одновременным выдавливанием облоя в зазор между боковой образующей пЬверхностью обкатного конического ролика и нижним рабочим инструментом, выполненным в виде опоры, а на втором этапе удаляют облой дополнительным неприводным коническим роликом.

Фиг. 2

Фиг.З

Авторы

Даты

1990-07-30—Публикация

1988-05-25—Подача