Изобретение относится к технологии из|-отовления прокаткой роликами режущих дисков борон, культиваторов и т. н.

Цель изобретения - новышенис стой кости роликов путем снижения усилия деформирования за счет свободного течения металла прокатываемой части заготовки.

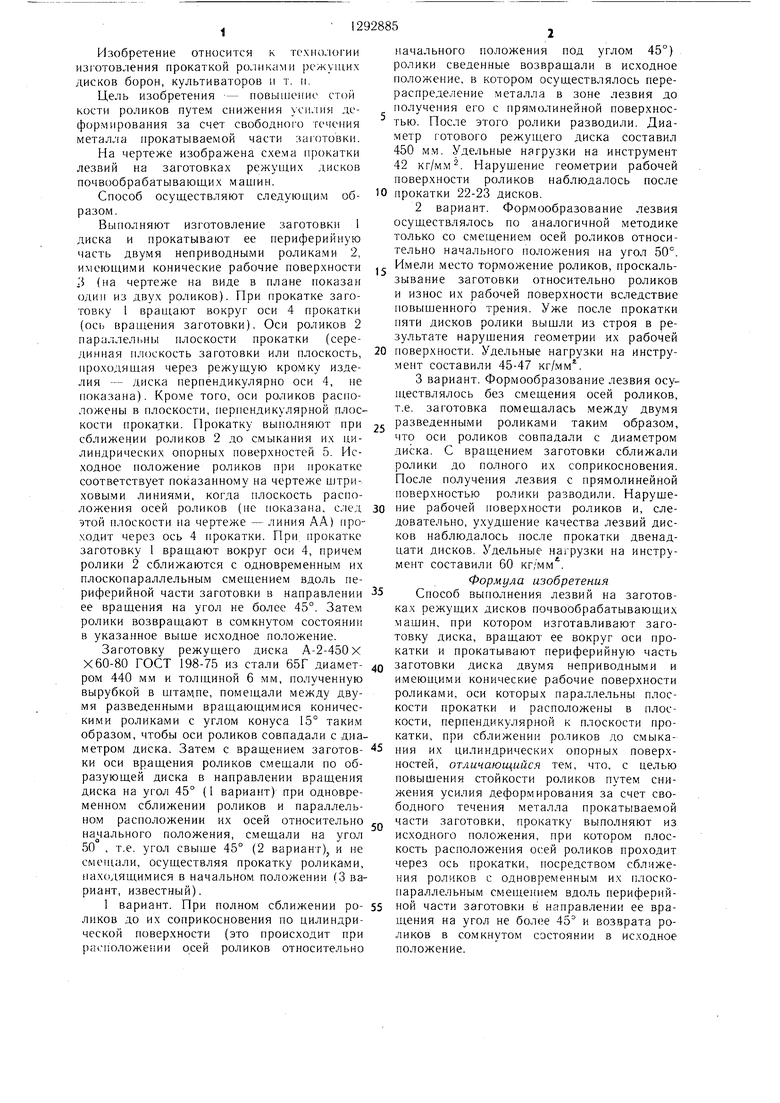

На чертеже изображена схема прокатки лезвий на заготовках режущих дисков почвообрабатывающих машин.

разом.

Выполняют изготовление заготовки 1 диска и прокатывают ее периферийную часть двумя неприводными ролика.ми 2,

товку I вращают вокруг оси 4 прокатки (ось вращения заготовки). Оси роликов 2 параллельны плоскости прокатки (сереначального положения под углом 45°) ролики сведенные возвращали в исходное положение, в котором осуществлялось перераспределение металла в зоне .тезвия до получения его с прямолинейной поверхностью. После этого ролики разводили. Диаметр готового режущего диска составил 450 мм. Удельные нагрузки на инструмент 42 кг/мм 2. Нарушение геометрии рабочей поверхности роликов наблюдалось после Способ осуществляют следующим об- О прокатки 22-23 дисков.

2 вариант. Формообразование лезвия осуществлялось по аналогичной методике только со смещ,ением осей роликов относительно начального положения па угол 50°.

имеющими конические рабочие поверхности ,5 Имели место торможение роликов, проскаль- 15 (на чертеже на виде в плане показан зывание заготовки относительно роликов один из двух роликов). При прокатке заго- и износ их рабочей поверхности вследствие

иовыщенного трения. Уже после прокатки пяти дисков ролики вышли из строя в результате нарушения геометрии их рабочей

динная плоскость заготовки или плоскость, 20 поверхности. Удельные на инстру- проходящая через режущую кромку изде-мент составили 45-47 кг/мм .

ЛИЯ диска перпендикулярно оси 4, не3 вариант. Формообразование лезвия осупоказана). Кроме того, о си роликов распо- п1,ествлялось без смещения осей роликов, ложены в плоскости, перпендикулярной плос- т.е. заготовка помещалась между двумя кости прокатки. Прокатку выполняют при 25 разведенными роликами таким образом, сближении роликов 2 до смыкания их ци- что оси роликов совпадали с диаметром линдрических опорных поверхностей 5. Ис- диска. С вращением заготовки сближали ходное положение роликов при прокатке ролики до полного их соприкосновения, соответствует показанному на чертеже штри- После получения лезвия с прямолинейной ховыми линиями, когда плоскость распо- поверхностью ролики разводили. Наруше- ложения осей роликов (не показана, след 30 ние рабочей поверхности роликов и, сле- этой плоскости на чертеже -линия АА) про- довательно, ухудшение качества лезвий дис- ходит через ось 4 прокатки. При прокатке заготовку 1 вращают вокруг оси 4, причем ролики 2 сближаются с одновременным их плоскопараллельны.м смещением вдоль периферийной части заготовки в направлении 5 ее вращения на угол не более 45°. Затем ролики возвращают в сомкнутом состояни) в указанное выще исходное положение.

Заготовку режущего диска А-2-450Х

ХбО-80 ГОСТ 198-75 из стали 65Г диамет- 40 заготовки диска двумя неприводными и ром 440 мм и толщиной 6 мм, полученную и.меющими конические рабочие поверхности вырубкой в щтампе, помещали между двумя разведенными вращающимися коническими роликами с углом конуса 15° таким образом, чтобы оси роликов совпадали с диаметром диска. Затем с вращением заготов- ния их цилиндрических опорных поверх- ки оси вращения роликов смещали по об- ностей, отличающийся тем, что, с целью разующей диска в направлении вращения диска на угол 45° (1 вариант) при одновременном сближении роликов и параллельном расположении их осей относительно ,„ части заготовки, прокатку выполняют из начального положения, смещали на угол исходного положения, при котором плос- 50 , т.е. угол свыще 45° (2 вариант) и не смещали, осуществляя прокатку роликами, находящимися в начальном положении (3 вариант, известный).

1 вариант. При полном сближении ро- 55 ной части заготовки в направлении ее вра- ликов до их соприкосновения по цилиндри- щения на угол не более 45 и возврата ро- ческой поверхности (это происходит при расположении осей роликов относительно

ков наблюдалось после прокатки двенадцати дисков. Удельные нагрузки на инструмент составили 60 кг/мм.

Формула изобретения Способ выполнения лезвий на заготовках режущих дисков почвообрабатывающих машин, при котором изготавливают заготовку диска, вращают ее вокруг оси прокатки и прокатывают периферийную часть

роликами, оси которых параллельны плоскости прокатки и расположены в плоскости, перпендикулярной к плоскости прокатки, при сближении роликов до смыкаповышения стойкости роликов путем снижения усилия деформирования за счет свободного течения металла прокатываемой

кость расположения осей роликов проходит через ось прокатки, посредством сближения роликов с однов)еменны.м их плоскопараллельным смеп-ьением вдоль периферийликов в сомкнутом состоянии в исходное положение.

п1,ествлялось без смещения осей роликов, т.е. заготовка помещалась между двумя разведенными роликами таким образом, что оси роликов совпадали с диаметром диска. С вращением заготовки сближали ролики до полного их соприкосновения, После получения лезвия с прямолинейной поверхностью ролики разводили. Наруше- ние рабочей поверхности роликов и, сле- довательно, ухудшение качества лезвий дис-

заготовки диска двумя неприводными и и.меющими конические рабочие поверхности ния их цилиндрических опорных поверх- ностей, отличающийся тем, что, с целью части заготовки, прокатку выполняют из исходного положения, при котором плос-

ков наблюдалось после прокатки двенадцати дисков. Удельные нагрузки на инструмент составили 60 кг/мм.

Формула изобретения Способ выполнения лезвий на заготовках режущих дисков почвообрабатывающих машин, при котором изготавливают заготовку диска, вращают ее вокруг оси прокатки и прокатывают периферийную часть

заготовки диска двумя неприводными и и.меющими конические рабочие поверхности ния их цилиндрических опорных поверх- ностей, отличающийся тем, что, с целью части заготовки, прокатку выполняют из исходного положения, при котором плос-

роликами, оси которых параллельны плоскости прокатки и расположены в плоскости, перпендикулярной к плоскости прокатки, при сближении роликов до смыказаготовки диска двумя неприводными и и.меющими конические рабочие поверхности ния их цилиндрических опорных поверх- ностей, отличающийся тем, что, с целью части заготовки, прокатку выполняют из исходного положения, при котором плос-

повышения стойкости роликов путем снижения усилия деформирования за счет свободного течения металла прокатываемой

заготовки диска двумя неприводными и и.меющими конические рабочие поверхности ния их цилиндрических опорных поверх- ностей, отличающийся тем, что, с целью части заготовки, прокатку выполняют из исходного положения, при котором плос-

ной части заготовки в направлении ее вра- щения на угол не более 45 и возврата ро-

кость расположения осей роликов проходит через ось прокатки, посредством сближения роликов с однов)еменны.м их плоскопараллельным смеп-ьением вдоль периферийной части заготовки в направлении ее вра- щения на угол не более 45 и возврата ро-

ликов в сомкнутом состоянии в исходное положение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления лезвий режущих дисков почвообрабатывающих машин | 1988 |

|

SU1546200A1 |

| Способ получения лезвия на режущих дисках почвообрабатывающих машин | 1988 |

|

SU1581443A1 |

| Устройство для поперечно-винтовой прокатки | 1989 |

|

SU1636099A1 |

| Устройство для формовки прокаткой лезвий дисков | 1980 |

|

SU1118465A1 |

| Устройство для прокатывания концов круглых заготовок | 1989 |

|

SU1798032A1 |

| Способ обработки калибрующего участка бочки валка клети поперечно-винтовой прокатки | 1987 |

|

SU1526913A1 |

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1999 |

|

RU2177385C2 |

| Способ изготовления лезвий режущих инструментов и устройство для его осуществления | 1987 |

|

SU1602599A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2004 |

|

RU2254195C1 |

| Способ прокатки заготовок | 1982 |

|

SU1036408A1 |

Изобретение относится к технологии прокатки лезвий режущих дисков сельхозмашин и позволяет повысить стойкость инструмента - прокатных конических роликов. Для этого при вращении заготовки диска ролики сближаются и одновременно смещаются вдоль периферийной части заготовки в направлении вращения последней на угол до 45°. Затем ролики в сомкнутом состоянии возвращаются в исходное положение для калибровки лезвия. Такая схема прокатки обеспечивает свободное течение металла заготовки в первой стадии прокатки и тем самым снижение усилия деформирования. 1 ил. i (Л N3 СО 1C 00 00 ел

| Устройство для формовки лезвий дисков | 1980 |

|

SU854525A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-02-28—Публикация

1984-11-06—Подача