1

(21)4430346/31-27

(22)25.05.88

(46) 28.02.90. Бюл. № 8

(71)Павлодарский индустриальный институт

(72)Р.И.Сержанов, Ю.Н.Тишаков, С.К.Касенов и Ю.Б.Бутин

(53)621.771.29(088.8)

(56)Авторское свидетельство СССР 1292885, кл. В 21 Н 1/02, 1987.

(54)СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕЗВИЙ РЕЖУЩИХ ДИСКОВ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН

(57)Изобретение относится к обработке металлов давлением и может быть использовано для получения лезвий режущих дисков почвообрабатываемых машин. Цель изобретения - повышение качества дисков путем изменения величины зоны деформации. Вырубленную заготовку в штампе подают на прокатное устройство, нагревают периферийную зону диска до ковочной температуры. Осуществляют в два этапа прокатку заготовки двумя обратными роликами 1 и 2 на кромке опорной поверхности по форме заготовки. Вначале прокатку осуществляют бочкообразным роликом I , а затем - конусообразным роликом 2. Так как ролик I выполнен бочкообразным, создается эффект расклинивания и обеспечиваются условия свободного течения металла. Ролик 2 является калибрующим. 3 ил.

С S

СО

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения лезвия на режущих дисках почвообрабатывающих машин | 1988 |

|

SU1581443A1 |

| Способ выполнения лезвий на заготовках режущих дисков почвообрабатывающих машин | 1984 |

|

SU1292885A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ БОРОНЫ | 1991 |

|

RU2025181C1 |

| Способ изготовления режущих рабочих органов почвообрабатывающих машин | 1982 |

|

SU1110808A1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛОПРОДУКЦИИ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133650C1 |

| Способ изготовления лезвий режущих инструментов и устройство для его осуществления | 1987 |

|

SU1602599A1 |

| Способ изготовления стальных поковок типа тел вращения с торцовыми ребордами | 1982 |

|

SU1156786A1 |

| Способ изготовления лезвий рабочих органов сельскохозяйственных орудий | 1987 |

|

SU1523242A1 |

| ЛЕМЕХ, СПОСОБ И ИНСТРУМЕНТ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2138142C1 |

| Способ производства горячекатанных труб на установке с автоматстаном | 1974 |

|

SU505455A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для получения лезвий режущих дисков почвообрабатывающих машин. Цель изобретения - повышение качества дисков путем изменения величины зоны деформации. Вырубленную заготовку в штампе подают на прокатное устройство, нагревают периферийную зону диска до ковочной температуры. Осуществляют в два этапа прокатку заготовки двумя обратными роликами 1 и 2 на кромке опорной поверхности по форме заготовки. Вначале прокатку осуществляют бочкообразным роликом 1, а затем - конусообразным роликом 2. Так как ролик 1 выполнен бочкообразным, создается эффект расклинивания и обеспечиваются условия свободного течения металла. Ролик 2 является калибрующим. 3 ил.

Ј

05 ND

Изобретение относится к обработке металлов давлением и может быть использовано для получения лезвий режущих дисков почвообрабатывающих машин

Целью изобретения является повышение качества дисков путем изменения величины зоны деформации.

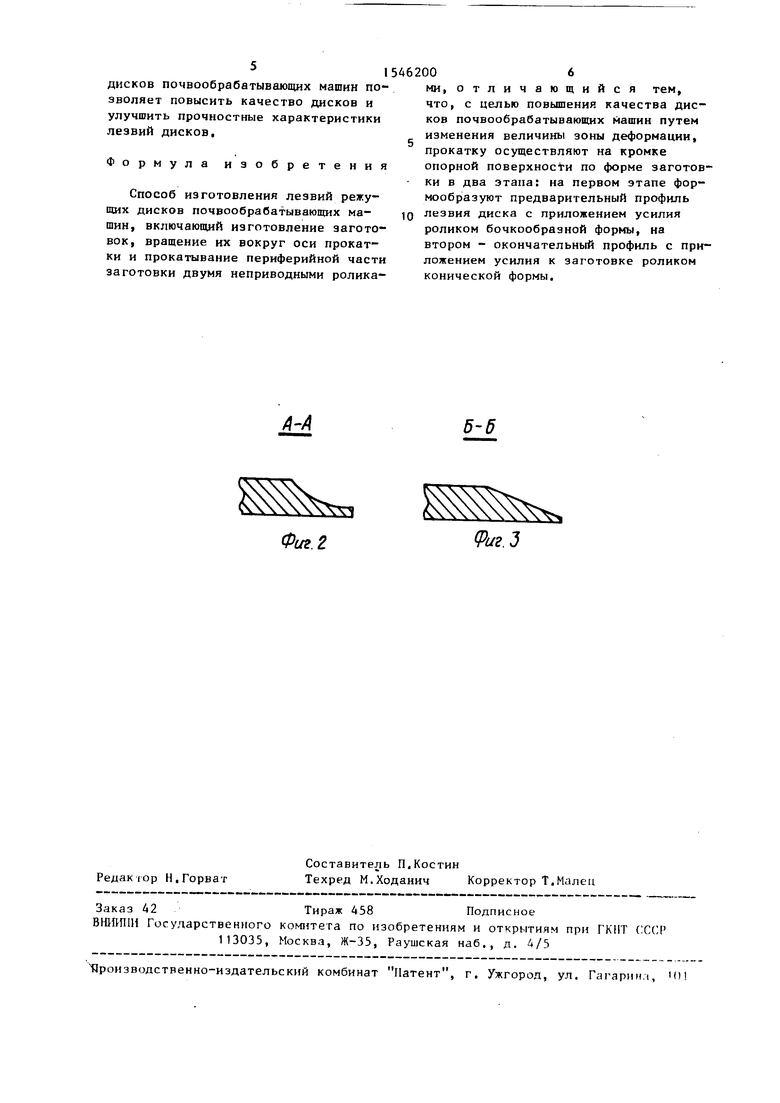

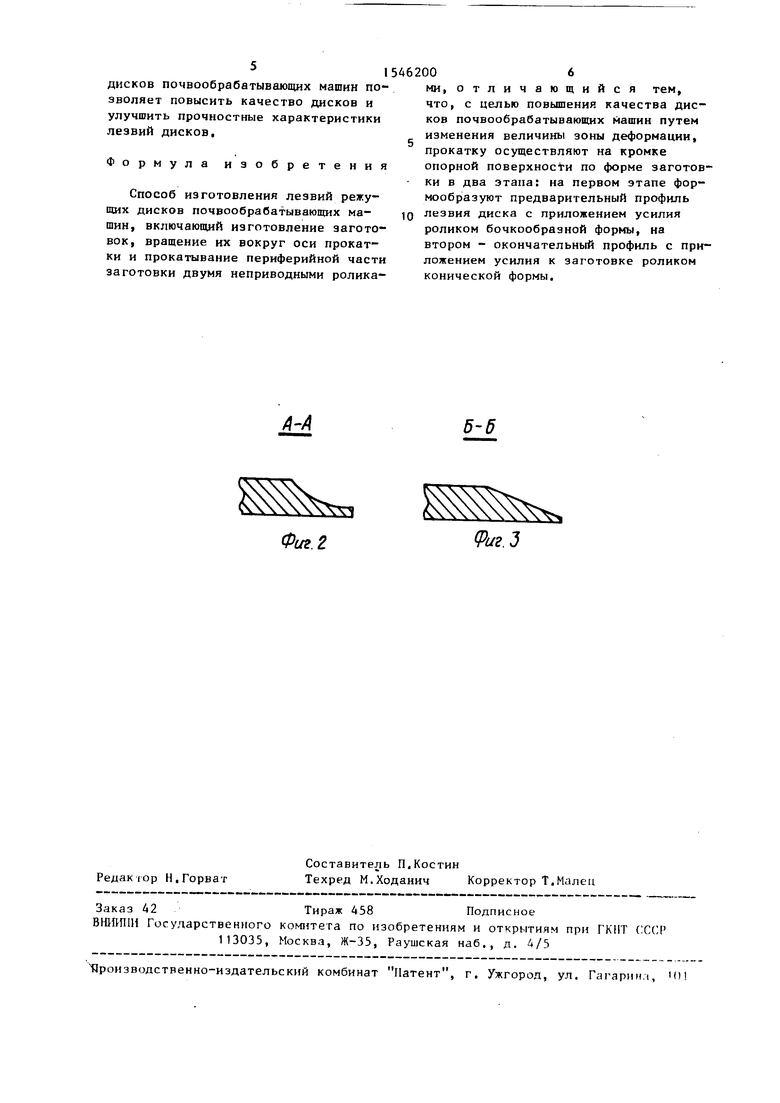

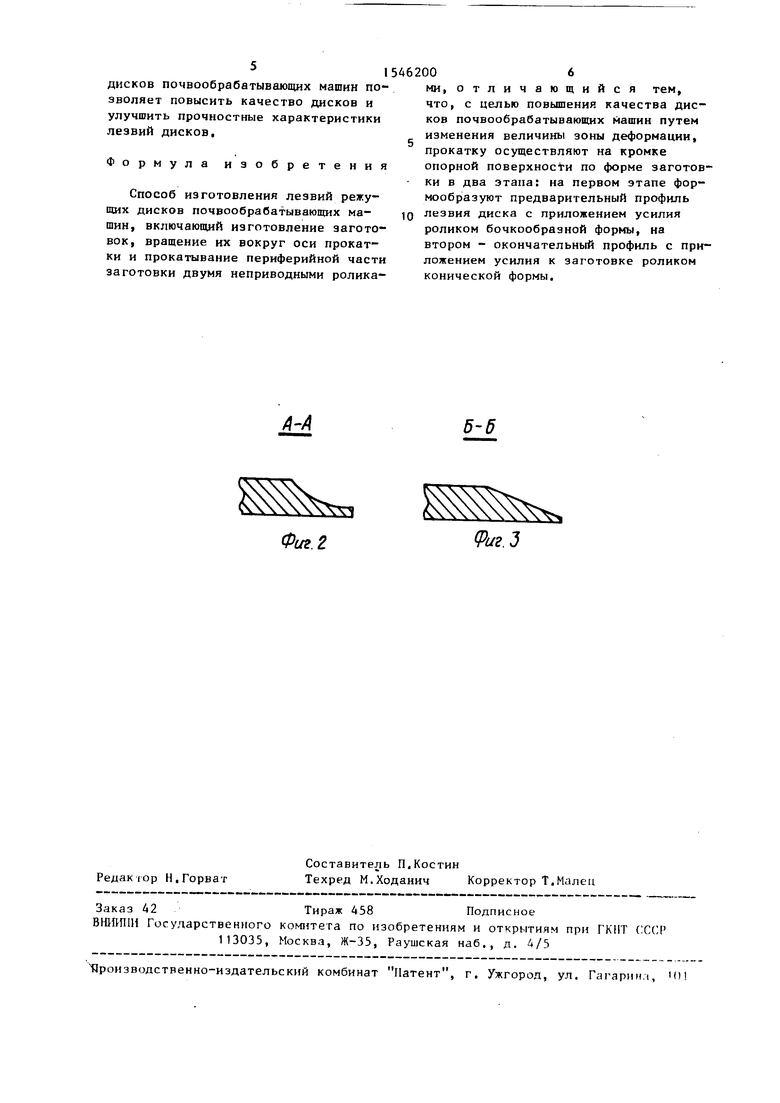

На представлена скема прокатки лезвий режущих дисков; на фиг,2 - сечение А-А на фиг,; на фиг.З - сечение Б-Б на фиг.1.

Способ осуществляют следующим образом,

Исходную заготовку вырубают из листа в Штампе, Затем подают ее на прокатное устройство и нагревают периферийную часть заготовки до ковочной температуры.

В момент соприкосновения заготов- кй с обкатными роликами 1,2 и опорно поверхностью 3 ролик 1 деформирует ее лезвийную часть, разгоняя металл к периферийной части (фиг.2). Поскольку ролик 1 выполнен бочкообраз- ным, то создается эффект расклинивания и условия свободного течения металла .

Ролик 2 является калибрующим и в процессе прокатки также создается условие локального деформирования, обеспечивающее свободное течение ме5 х 1 400 х 5500 - Б -ПН - 0 - - ГОСТ 1 65 Г-7в гОСтТ495 -79

На кривошипных ножницах осуществ- ляют реэку карт раскроя размерами 461 х461 мм. Под вырубку-формовку в комбинированном штампе для исключения по линии среза сколов и трещин осуществляют местный нагрев по контуру заготовки до 450-480°С, Затем нагревают периферийную часть до ковочных температур 850-1150°С,устанавливают опорную поверхность нижнего прижима, повторяющую форму заготовки, и перемещают вверх до сближения с вращающимся верхним прижимом, опорная поверхность которого так/те повторяет форму заготовки, осуществляя зажим и вращение заготовки. Зажатую за1отов- ку продолжают перемещать вверх по формообразоплиню лезвия режущего диска роликами различных профилей и соотнет ствукччнм учасжом опорной поверхности прижима, повторяющей

талла к краю заготовки. После него лезвие приобретает необходимую клиновидную форму (фиг.З),

Бочкообразная форма ролика 1 и коническая ролика 2, а также предлагаемое их расположение обеспечивают уменьшение длины линии контакта и в целом площади контакта роликов с заготовкой, что снижает удельное давление на опорные поверхности обкатного узла при той же схеме нагружения и параметрах деформации по сравнению с валками или роликами одинакового профиля. Следовательно, этим достигается повышение качества лезвий дисков ,

В процессе обкатки металл разгоняется бочкообразным роликом 1 в направлении наименьшего сопротивления пластической деформации к периферийной части заготовки, а конический ролик 2 равномерно распределяет объем металла, вытесненного бочкообразным, но образующей лезвийной части заготовки, В результате искажения и дробления структуры достигается ее дисперсность, что улучшает прочностные характеристики лезвия диска,

П р и м е р. Из листового материала вырубают лист

заготовки. По окончании процесса об- 0 катки нижний прижим с обработанной деталью опускается в исходное положение, диск снимается с прижима и укладывается в тару готовых деталей.

Iвариант. Процесс обкатки осуше- с ствляется двумя обкатными роликами

с конусной формой поверхности. Удельные нагрузки на инструмент составили 54-55 кг/мм5. Ухудшение качества лезвий дисков наблюдалось после обкатки 25 дисков.

IIвариант. Процесс обкатки осуществлялся двумя обкатными роликами, бочкообразной и конусной формой поверхности. Удельные нагрузки на инструмент составили 35-36 кг/мм . Ухудшение качества пезний дисков наблюдалось после обкатки 64 дисков.

Использование пргцгы пемог о способа изготовления лезвии г

0

51

дисков почвообрабатывающих машин по- зволяет повысить качество дисков и улучшить прочностные характеристики лезвий дисков.

Формула изобретения

Способ изготовления лезвий режущих дисков почвообрабатывающих ма- шин, включающий изготовление заготовок, вращение их вокруг оси прокатки и прокатывание периферийной части заготовки двумя неприводными ролика

Фиг. 2

ми,

отличающийся тем, что, с целью повышения качества дисков почвообрабатывающих машин путем изменения величины зоны деформации, прокатку осуществляют на кромке опорной поверхности по форме заготовки в два этапа: на первом этапе фор- мообразуют предварительный профиль лезвия диска с приложением усилия роликом бочкообразной формы, на втором - окончательный профиль с приложением усилия к заготовке роликом конической формы.

тш

Риг.З

Авторы

Даты

1990-02-28—Публикация

1988-05-25—Подача