Изобретение относится к технологии машиностроения, а именно к способам сборки изделий с использованием пластической деформации или сварки трением, и может быть использовано для изготовления полых герметично заглушенных деталей машин, например поршней„

Цель изобретения - повышение качества изделий и производительности.

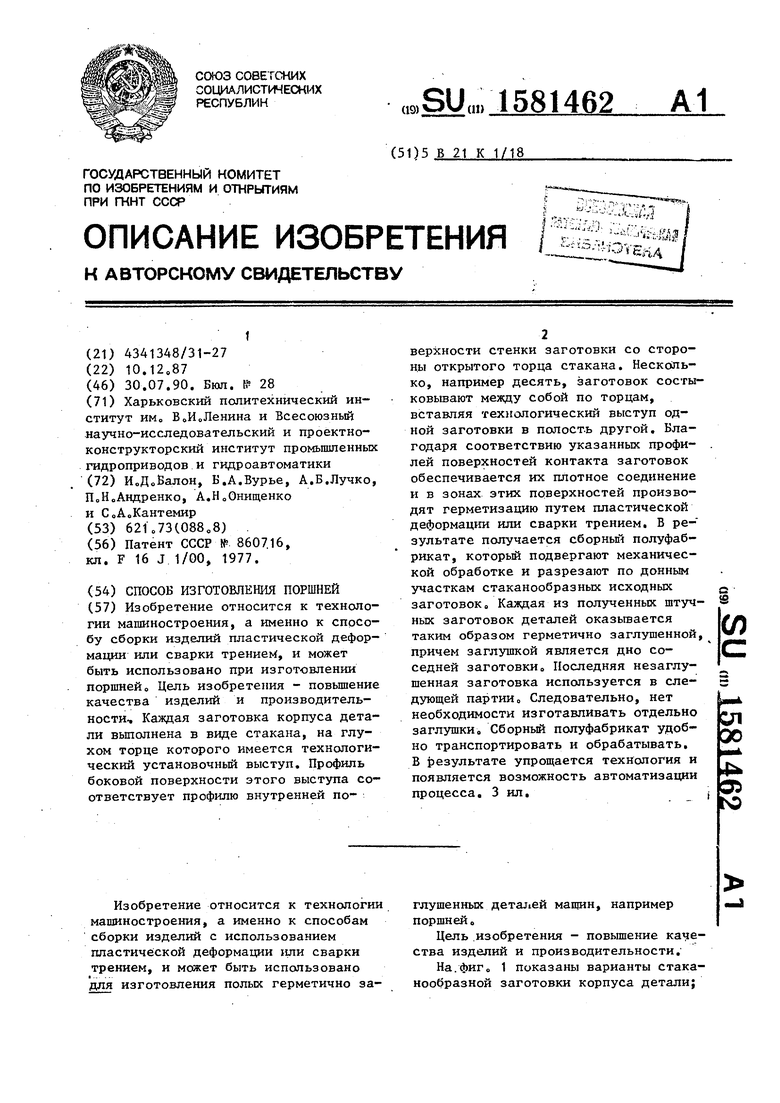

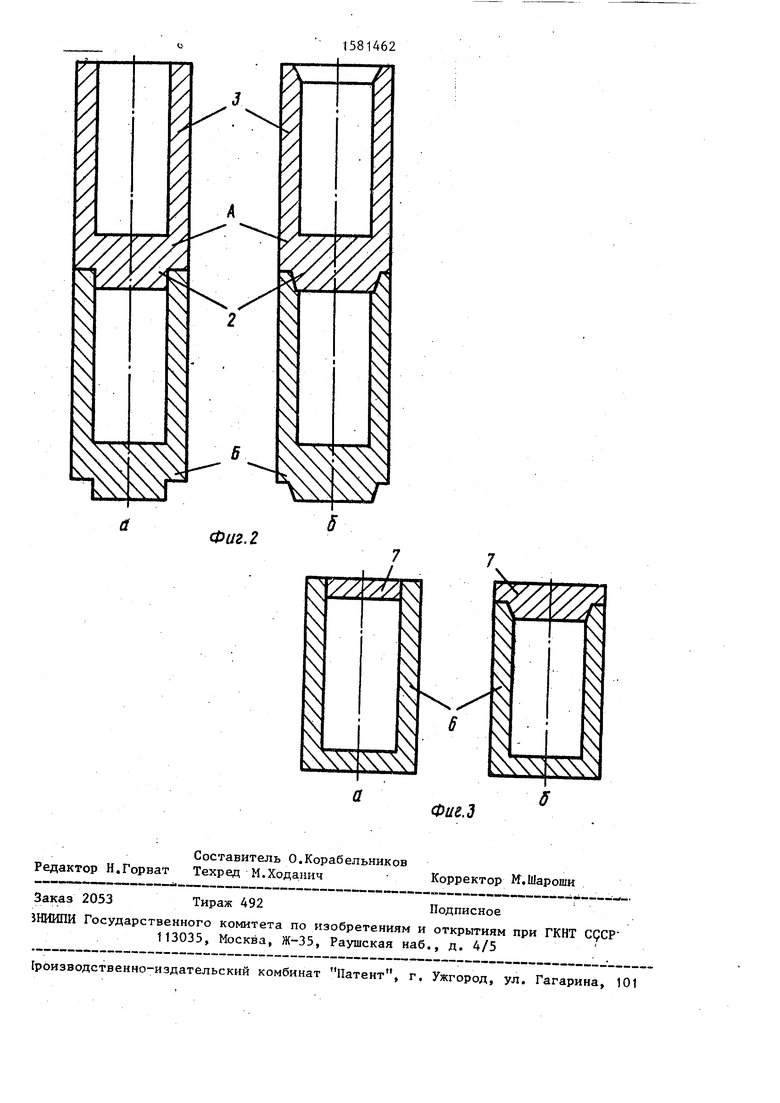

На.фиг о 1 показаны варианты стака- нообразной заготовки корпуса детали;

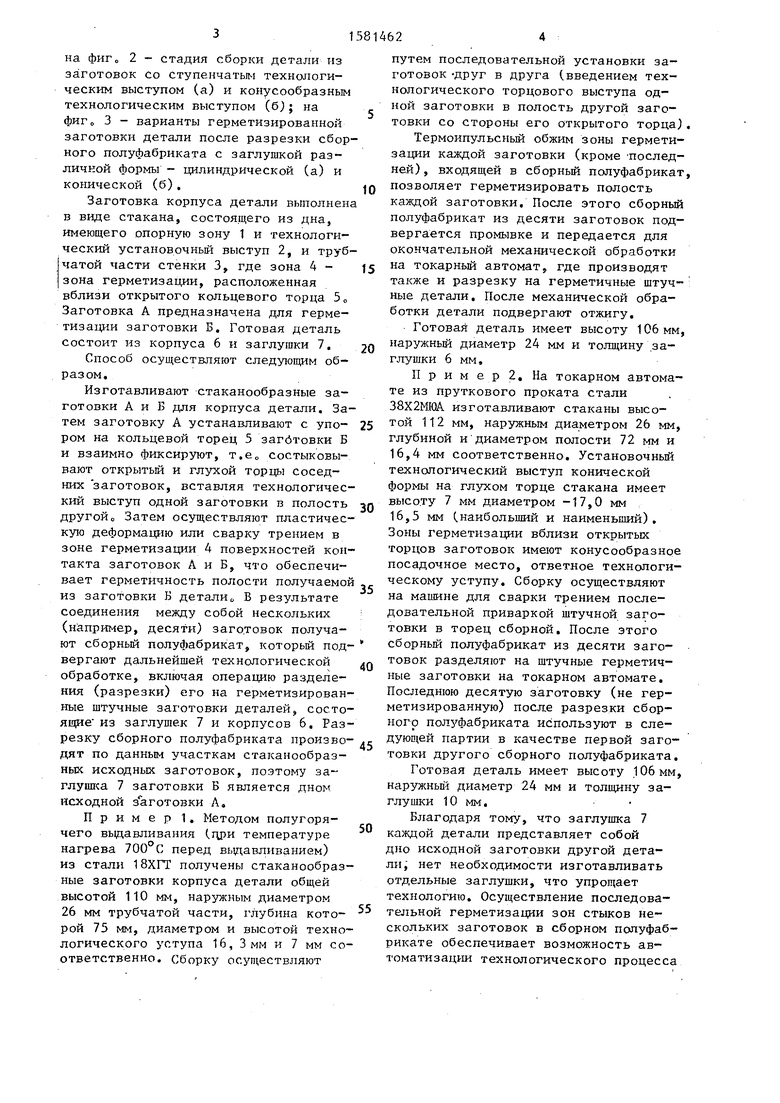

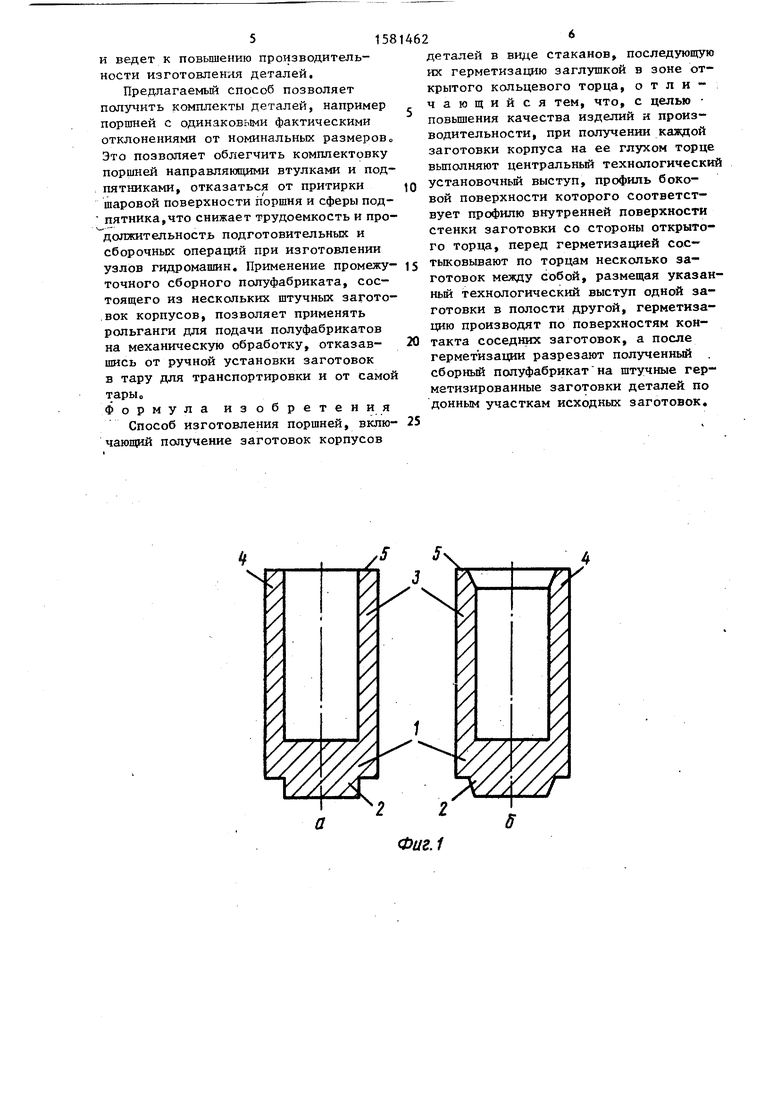

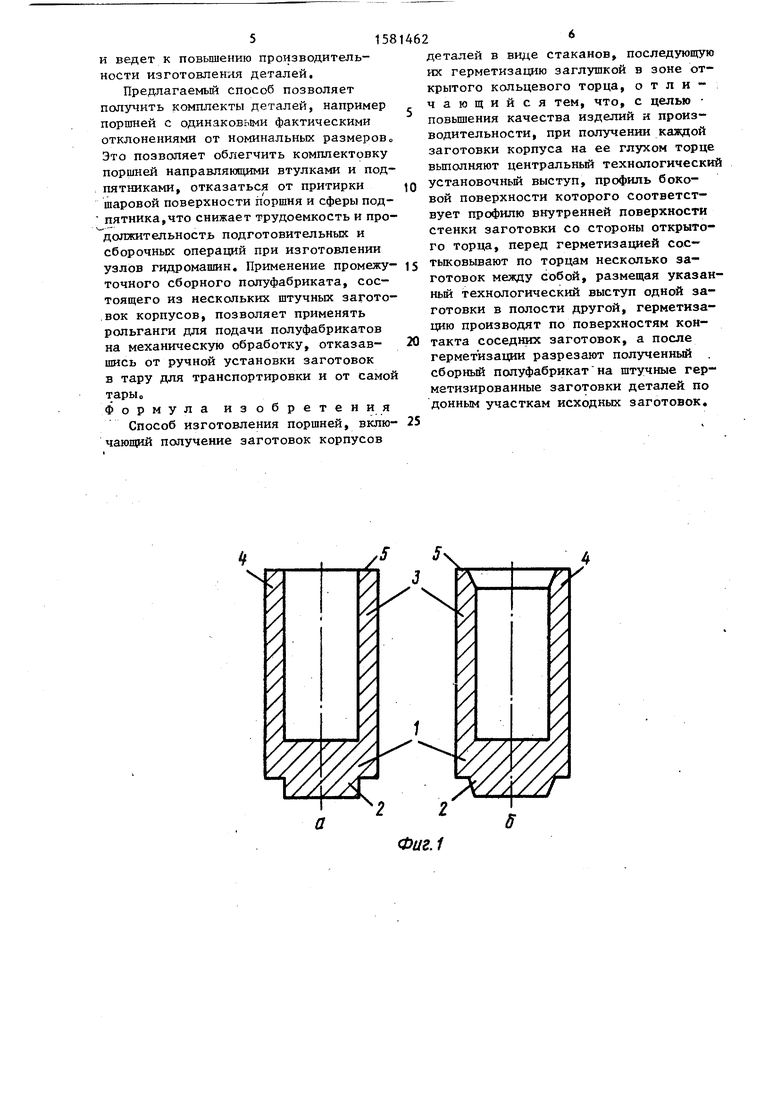

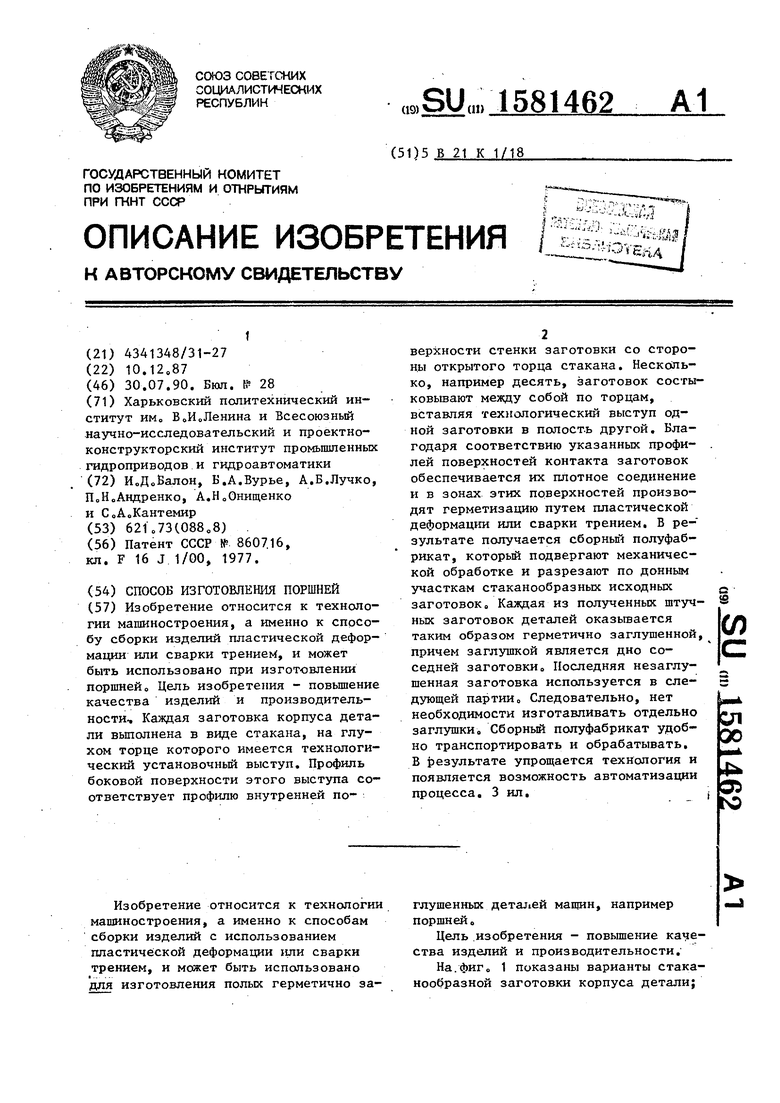

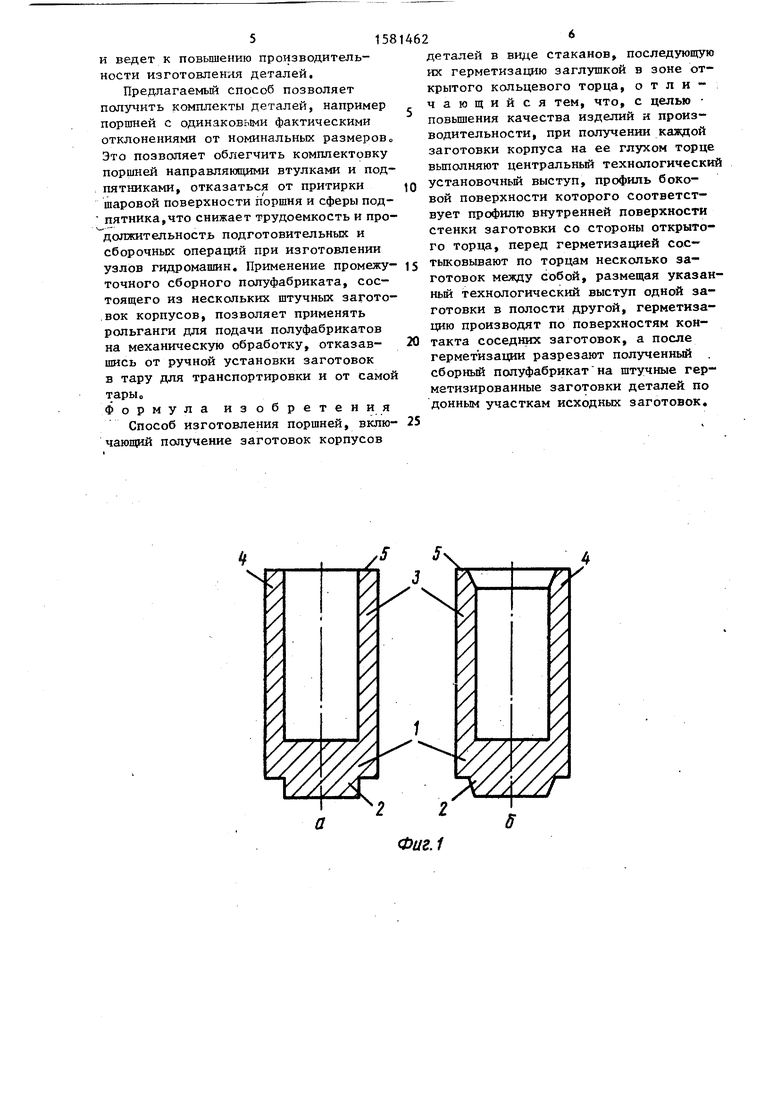

на фиг о 2 - стадия сборки детали из заготовок со ступенчатым технологическим выступом (а) и конусообразным технологическим выступом (б); на фиг„ 3 - варианты герметизированной заготовки детали после разрезки сборного полуфабриката с заглушкой различной формы - цилиндрической (а) и конической (б).

Заготовка корпуса детали выполнена в виде стакана, состоящего из дна, имеющего опорную зону 1 и технологический установочный выступ 2, и трубчатой части стенки 3, где зона 4 - зона герметизации, расположенная вблизи открытого кольцевого торца 50 Заготовка А предназначена для герметизации заготовки Б. Готовая деталь состоит из корпуса 6 и заглушки 7.

Способ осуществляют следующим образом.

Изготавливают стаканообразные заготовки А и Б для корпуса детали. Затем заготовку А устанавливают с упо- ром на кольцевой торец 5 заготовки Б и взаимно фиксируют, т.е„ состыковывают открытый и глухой торцы соседних заготовок, вставляя технологический выступ одной заготовки в полость другой о Затем осуществляют пластическую деформацию или сварку трением в зоне герметизации 4 поверхностей контакта заготовок А и Б, что обеспечивает герметичность полости получаемой из заготовки Б детали0 В результате соединения между собой нескольких (например, десяти) заготовок получают сборный полуфабрикат, который подвергают дальнейшей технологической обработке, включая операцию разделения (разрезки) его на герметизированные штучные заготовки деталей, состоящие из заглушек 7 и корпусов 6. Разрезку сборного полуфабриката произво- дят по данным участкам стаканообраз- ных исходных заготовок, поэтому заглушка 7 заготовки Б является дном исходной заготовки А.

Пример 1. Методом полугорячего выдавливания (,цри температуре нагрева 700 С перед выдавливанием) из стали 18ХГТ получены стаканообразные заготовки корпуса детали общей высотой 110 мм, наружным диаметром 26 мм трубчатой части, глубина кото- рой 75 мм, диаметром и высотой технологического уступа 16, Змм и 7 мм соответственно. Сборку осуществляют

0 г

0

путем последовательной установки заготовок -друг в друга (.введением технологического торцового выступа одной заготовки в полость другой заготовки со стороны его открытого торца).

Термоипульсный обжим зоны герметизации каждой заготовки (кроме -последней) , входящей в сборный полуфабрикат, позволяет герметизировать полость каждой заготовки. После этого сборный полуфабрикат из десяти заготовок подвергается промывке и передается для окончательной механической обработки на токарньй автомат, где производят также и разрезку на герметичные штучные детали. После механической обработки детали подвергают отжигу.

Готовая деталь имеет высоту 106 мм, наружный диаметр 24 мм и толщину заглушки 6 мм,

Пример 2. На токарном автомате из пруткового проката стали 38Х2МЮА изготавливают стаканы высотой 112 мм, наружным диаметром 26 мм, глубиной и диаметром полости 72 мм и

16.4мм соответственно. Установочньй технологический выступ конической формы на глухом торце стакана имеет высоту 7 мм диаметром -17,0 мм

16.5мм (.наибольший и наименьший). Зоны герметизации вблизи открытых торцов заготовок имеют конусообразное посадочное место, ответное технологическому уступу. Сборку осуществляют на машине для сварки трением последовательной приваркой штучной заготовки в торец сборной. После этого сборный полуфабрикат из десяти заготовок разделяют на штучные герметичные заготовки на токарном автомате. Последнюю десятую заготовку (не герметизированную) после разрезки сборного полз фабриката используют в следующей партии в качестве первой заготовки другого сборного полуфабриката.

Готовая деталь имеет высоту 106мм, наружный диаметр 24 мм и толщину заглушки 10 мм.

Благодаря тому, что заглушка 7 каждой детали представляет собой дно исходной заготовки другой детали, нет необходимости изготавливать отдельные заглушки, что упрощает технологию. Осуществление последовательной герметизации зон стыков нескольких заготовок в сборном полуфабрикате обеспечивает возможность автоматизации технологического процесса

ведет к повышению производительости изготовления деталей.

Предлагаемый способ позволяет получить комплекты деталей, например оршней с одинаковыми фактическими отклонениями от номинальных размеров Это позволяет облегчить комплектовку поршней направляющими втулками и подпятниками, отказаться от притирки о шаровой поверхности поршня и сферы под- пятника,что снижает трудоемкость и продолжительность подготовительных и сборочных операций при изготовлении узлов гидромашин. Применение промежу- 15 точного сборного полуфабриката, состоящего из нескольких штучных заготовок корпусов, позволяет применять рольганги для подачи полуфабрикатов на механическую обработку, отказав- 20 шись от ручной установки заготовок в тару для транспортировки и от самой тары Формула изобретения

Способ изготовления поршней, вклю- 25 чающий получение заготовок корпусов

деталей в виде стаканов, последующую их герметизацию заглушкой в зоне открытого кольцевого торца, отличающийся тем, что, с целью повышения качества изделий и производительности, при получении каждой заготовки корпуса на ее глухом торце выполняют центральный технологический установочный выступ, профиль боковой поверхности которого соответствует профилю внутренней поверхности стенки заготовки со стороны открытого торца, перед герметизацией сос тыковывают по торцам несколько заготовок между собой, размещая указанный технологический выступ одной заготовки в полости другой, герметизацию производят по поверхностям контакта соседних заготовок, а после герметизации разрезают полученный сборный полуфабрикат на штучные герметизированные заготовки деталей по донным участкам исходных заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2660472C1 |

| Способ изготовления полых изделий из листовой штучной заготовки | 1987 |

|

SU1690908A2 |

| КЛАПАН ПИРОТЕХНИЧЕСКИЙ (ВАРИАНТЫ) | 2017 |

|

RU2641789C1 |

| СПОСОБ ПЛАКИРОВАНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ | 2016 |

|

RU2654398C2 |

| Способ штамповки полых изделий с наружным фланцем | 2019 |

|

RU2729520C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| Контейнер для уплотнения заготовокиз пОРОшКА | 1978 |

|

SU822992A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА КРЫШЕК ИЛИ ДНИЩ | 2013 |

|

RU2567416C2 |

| Устройство для формирования зуботехнических заготовок из воска | 1987 |

|

SU1475642A1 |

| Машина для сварки трением | 1982 |

|

SU1073047A1 |

Изобретение относится к технологии машиностроения, а именно к способу сборки изделий пластической деформации или сварки трением, и может быть использовано при изготовлении поршней. Цель изобретения - упрощение технологии изготовления деталей и обеспечение возможности ее автоматизации. Каждая заготовка корпуса детали выполнена в виде стакана, на глухом торце которого имеется технологический установочный выступ. Профиль боковой поверхности этого выступа соответствует профилю внутренней поверхности стенки заготовки со стороны открытого торца стакана. Несколько, например десять, заготовок состыковывают между собой по торцам, вставляя технологический выступ одной заготовки в полость другой. Благодаря соответствию указанных профилей поверхностей контакта заготовок обеспечивается их плотное соединение и в зонах этих поверхностей производят герметизацию путем пластической деформации или сварки трением. В результате получается сборный полуфабрикат, который подвергают механической обработке и разрезают по донным участкам стаканообразных исходных заготовок. Каждая из полученных штучных заготовок деталей оказывается таким образом герметично заглушенной, причем заглушкой является дно соседней заготовки. Последняя, незаглушенная заготовка, используется в следующей партии. Следовательно, нет необходимости изготавливать отдельно заглушки. Сборный полуфабрикат удобно транспортировать и обрабатывать. В результате упрощается технология и появляется возможность автоматизации процесса. 3 ил.

К у

2 г

Фиг.1

Фиг. 2

Редактор Н.Горват

Составитель О.Корабельников Техред М.Ходанич

Заказ 2053

Тираж 492

ЛЩИПИ Государственного комитета по изобретениям и открытиям при ГКНТ 113035, Москва, Ж-35, Раушская наб., д. 4/5

Фиг.д

Корректор М.Шароши

Подписное

| Пустотелый поршень для гидростатических поршневых машин | 1977 |

|

SU860716A3 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1990-07-30—Публикация

1987-12-10—Подача