Изобретение относится к сварке металлов трением.

Известна машина для сварки трением, содержащая корпус, рабочий шпиндель с зажимом вращающейся заготовки и зажим неподвижной заготоки/установленный в корпусе. Такую машину принципиально возможно использовать для изготовления заготовки композиционного клапана ДБС, включающего стакан, например, с медным наполнителем, и его заглушку l.

Однако относительно малая толщина заглушки создает больмие затруднения при ее закреплении в зажимах машины, что практически делает невозможным применение сварочного оборудования для массового производства заготовок клапанов. Кроме того, такая мамина снабжена мощными тормозными устройствами для быстрого окончания нагрева свариваемых заготовок, что усложня ее конструкцию.

Наиболее близкой к изобретению по технической сути и достигаемому результату является машина для сваки трением полой цилиндрической детали с заглушкой при одновременном изготовлении заглушки из листовой заготовки, содержащая корпус, ишиндель с установленным в нем зажимным устройством для цилиндрической детали и зажимное устройств для листовой заготовки. В устройстве эффективно решена проблема зажима заглушки, поскольку она формируется из ленты, а последняя прото размещена в прямоугольном пазу корпуса. Здесь отсутствует тоомозное устройство, так как при отрыве заглушки от ленты прекращение относительного вращения свариваемых заготовок происходит практически мгновенно 21.

. Р1звестная конструкция машины позволяет приваривать заглушку только одновременно к двум деталям и это не дает возможность получить требуемую заготовку клапана без дополнительной механической обработк а Также не позволяет улучшить качество сварного соединения по сравнению с обычной сваркой тоением.

Цель изобретения - упрощение конструкции и повышение качества сварного соединения.

Поставленная цель достигается тем, что машина для сварки трением полой цилиндрической детали с заглущкой при одновременном изготовлении заглушки из листовой заготовки - содержащая корпус, шпиндель с установленным в нем зажимным устроством для цилиндрической детали и зажимное устройство для листовой заготовки, снабжена цилиндрическим

упором с диаметром, равным диаметру внутреннего отверстия зажимного устройства для цилиндоической детали, расположенным в корпусе в радиально-упорном подшипнике, ось которого смещена относительно оси шпинделя на величину 0,5-1,5 мм.

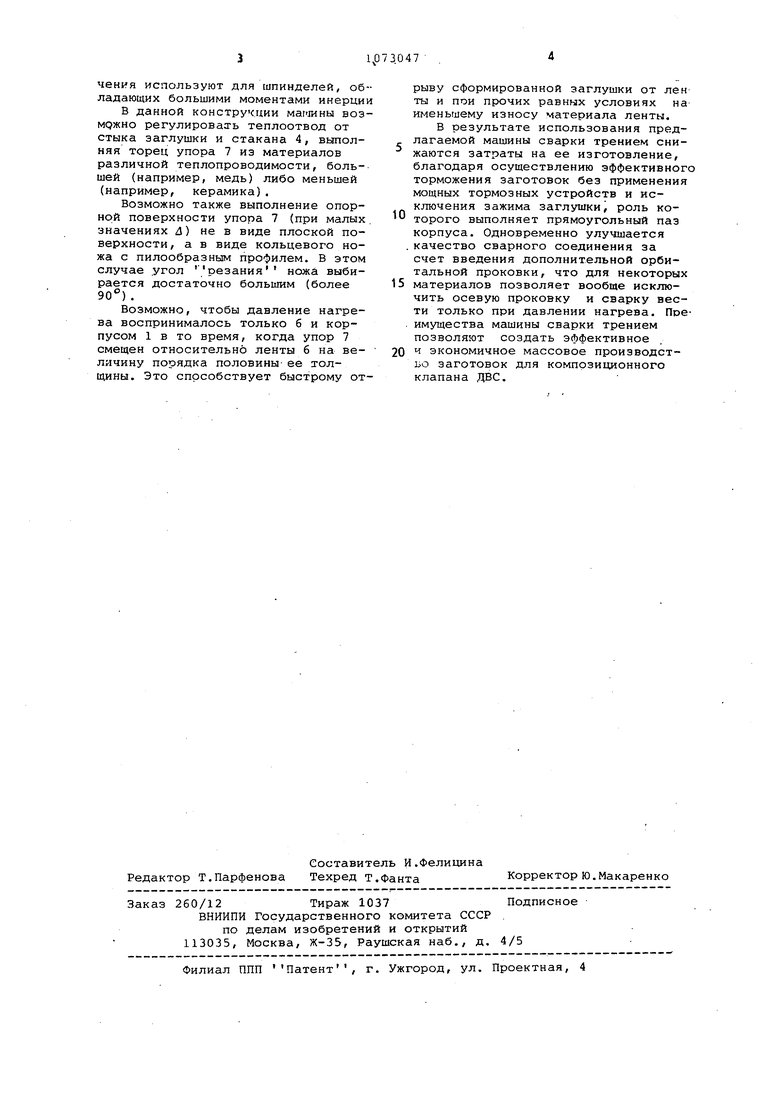

На чертеже показана конструктивная схема машины сварки трением.

В корпусе 1 размещен рабочий шпи дель 2 с цанговым зажимом 3 стакана с медным наполнителем 5. Лента б, из которой при сварке формируется заглушка, размещена в прямоугольном пазу корпуса. Цилиндрический упор 7 ленты 6 установлен в корпусе 1 в радиально-упорном пoдl Jипникe 8 с возможностью осевого смещения на величину Л 0, 5-1 , 5 мм в зависимости от момента инерции шпинделя 2. Маш на имеет со стороны шпинделя 2 привод осевого сжатия (не показан).

Машина сварки работает трением следующим образом.

Перед сваркой стакан 4 с медным наполнителем 5 зажимают цангой 3 в шпинделе 2, а ленту б закладывают в прямоугольный паз корпуса 1. Шпиндель 2 приводит во вращение и одновременно включают поивод осевого сжатия, в результате чего стакан 4 прижимает ленту 6 к цилиндрическому упору 7. Так как прямоугольный паз корпуса 1 препятствует вращению ленты б под действием момента трения, то упор 7 в период нагрева свариваемых заготовок остается также неподвижным, и сварка происходит обычным путем в стыке стакана 4 и ленты 6.

После размягчения металла ленты б в зоне сварки происходит от-рыв сформировавшейся заглушки от ленты и последняя, увлекаемая силами трения, начинает вращаться вместе со стаканом 4. Относительное apaiueHHe заглушки и стакана прекращается практически мгновенно, после чего отключают привод вращения шпинделя и производят проковку сварного стыка.

Некоторое время до остановки шпиндтель 2 движется по инерции, заставляя с помощью сил трения вращаться упор 7. Так как ось упора 7 смещена относительно оси шпинделя 2 на величину Д, то возникает дополнительное относительное орбитальное движение между заглу лкой и упором 7 обеспечивая дополнительную орбитальную проковку стыка заглушки и стакана 4. Орбитальная проковка уменьшает искривление волокон в зоне сва ки и способствует улучшению структуры соединения.

В указанном диапазоне осевого смещения й 0,5-1,5 мм меньше значения используют для шпинделей, обладающих большими моментами инерции

В данной конструкции магданы возмржно регулировать теплоотвод от стыка заглушки и стакана 4, выполняя торец упора 7 из материалов различной теплопроводимости, большей (например, медь) либо меньшей (например, керамика).

Возможно также выполнение опорной поверхности упора 7 (при малых значениях 4) не в виде плоской поверхности , а в виде кольцевого ножа с пилообразным профилем. В этом случае угол резания ножа выбирается достаточно большим (более 90°).

Возможно, чтобы давление нагрева воспринималось только б и корпусом 1 в то время, когда упор 7 смещен относительно ленты б на величину порядка половины-ее толщины. Это способствует быстрому отрыву сформированной заглушки от лен ты и пои прочих равных условиях на именьшему износу материала ленты.

В результате использования предлагаемой машины сварки трением снижаются затраты на ее изготовление, благодаря осуществлению эффективного торможения заготовок без применения мощных тормозных устройств и исключения зажима заглушки, роль которого выполняет прямоугольный паз корпуса. Одновременно улучшается

. качество сварного соединения за счет введения дополнительной орбитальной проковки, что для некоторых 5 материалов позволяет вообще исключить осевую проковку и сварку вести только при давлении нагрева, Пре. имущества машины сварки трением позволяют создать эффективное и экономичное массовое производство заготовок для композиционного клапана ДВС.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки трением | 1976 |

|

SU716743A1 |

| Устройство для орбитальной сваркиТРЕНиЕМ | 1979 |

|

SU814627A1 |

| Способ сварки трением заготовок различного сечения и машина для его осуществления | 1986 |

|

SU1366336A1 |

| Машина для сварки трением | 1981 |

|

SU1061961A1 |

| СПОСОБ КОМБИНИРОВАННОЙ СВАРКИ ТРЕНИЕМ | 1991 |

|

RU2034686C1 |

| Машина для орбитальной сварки трением | 1974 |

|

SU488672A1 |

| МАШИНА ДЛЯ СВАРКИ ТРЕНИЕМ | 1989 |

|

SU1737836A1 |

| Машина для сварки трением | 1981 |

|

SU1058745A1 |

| Зажимное устройство машины для сварки трением | 1985 |

|

SU1311889A1 |

| Машина для сварки трением | 1977 |

|

SU740443A1 |

МА1ВДНА ДЛЯ СВАРКИ ТРЕНИЕМ полой цилиндрической детали с заглушкой пои одновременном изготовлении заглушки из листовой заготовки, содержащая корпус, шпиндель с установленным в нем зажимным устройством для цилиндрической детали и зажимное ус-тройство для листовой заготовки, отличающаяс я тем, что, с целью упрощения конструкции и повьпчения качества сварного соединения, машина снабжена цилиндрическим упором с диаметром, равным диаметру внутреннего отверстия зажимного устройства для цилиндрической детали, распоS ложенным в корпусе в радиальноупорном подшипнике, ось которого ел смещена относительно оси шпинделя на величину 0,5-1,5 мм. 00 о N

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| БИЛЛЬ В.И | |||

| Сварка металлов Машиностроение , Л., трением | |||

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-02-15—Публикация

1982-07-05—Подача