(54) СПОСОБ ШЛИФОВАНИЯ ЗУБЧАТЫХ КОЛЕС И СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ Изобретение относится к металлообработке и найдет применение при обработке зубчатых колес. Известен способ шлифования зубчатых колес, в процессе которого происходит изменение угла врезания, причем последний увеличивается от ножки зуба до его средней области, а шлифовальный круг устанавливают так чтобы он в точке касался боковой поверхности зуба. Известен зубошлифовальный станок работающий по известному способу. На станине станка установлены бабка изделия и инструментальная стойка, на которой с возможностью перемещения перпендикулярно оси изделия расположена плита, несущая суппорт с закрепленным на кронштейне шлифовальным кругом l. Недостаток известных способа и устройства состоит в низкой производительности шлифования. Цель изобретения - повышение про изводительности шлифования. Для достижения цели осуществляют уменьшение угла врезания от средней области зуба до его голов и, при эт шлифовальному кругу сообщают дополнительный доворот и производят корректировку расстояния от оси дополнительного доворота до точки касания боковой поверхности зуба шлифовальным кругом. При этом величина корректировки расстояния не превышает 10 мм, а величина угла врезания находится в пределах от 0,5 до 25 . Станок снабжен механизмом изменения угла врезания шлифовального круга, а на плите выполнены круговые направляющие, на которых с возможностью поворота установлен суппорт, связанный посредством механизма изменения угла врезания с плитой, причем кронштейн размещен на суппорте с возможностью перемещения в двух направлениях, образующ их друг с другом и с осью круговых направлякмцих прямой угол. На фиг.1 изображена схема способа шлифования; нд фиг.2 - общий вид зубошэтифовального станка для шлифования прямозубых цилиндрических колес, на фиг.З - узел подачи шлифовального круга; на фиг.4 - общий вид зубошлифовального станка для шлифования косозубых цилиндрических колес. Производят шлифование зубчатого колеса 1 шлифовальным кругом 2 в

условиАх обката, причем в процессе шлифованид происходит изменение угла врезания Jfg , т.е. угла между касательной о к боковой поверхности зуба колеса 1 з ее средней области и тор ценой поверхност.ью круга 2, Точка касания Р . Изменение углаврезания от,ножки зуба (Pf касательная f) до его средней области ( Р ) происходит в силу того, что выбранная первоначально установка шлифовального круга не изменяется, а вследствие осуществления обката происходит увеличение угла врезания,.Начиная от точки касания Р4 производят уменьшение угла врезания до его головки (р касателная -Ig ) , при этом шлифовальному кругу сообщают дополнительный доворот, а .ДЛИ достижения требуемого профиля производят корректировку расстояния f от оси доворота круга (точка В) д точки PI . Ось доворота круга (точка В) проходит вблизи точки Р / в которой пересекаются одна с другой две касательные к основной окружности (радиуса )) подлежащего шлифованию профиля, а именно касательная -fcg через точку головку зуба PQ и касательная {. через точку ножки зуба Р .

Величина корректировки расстояния не превышает 10 мм, а величина изменения угла врезания находится в пределах от 0,5°до 25°.

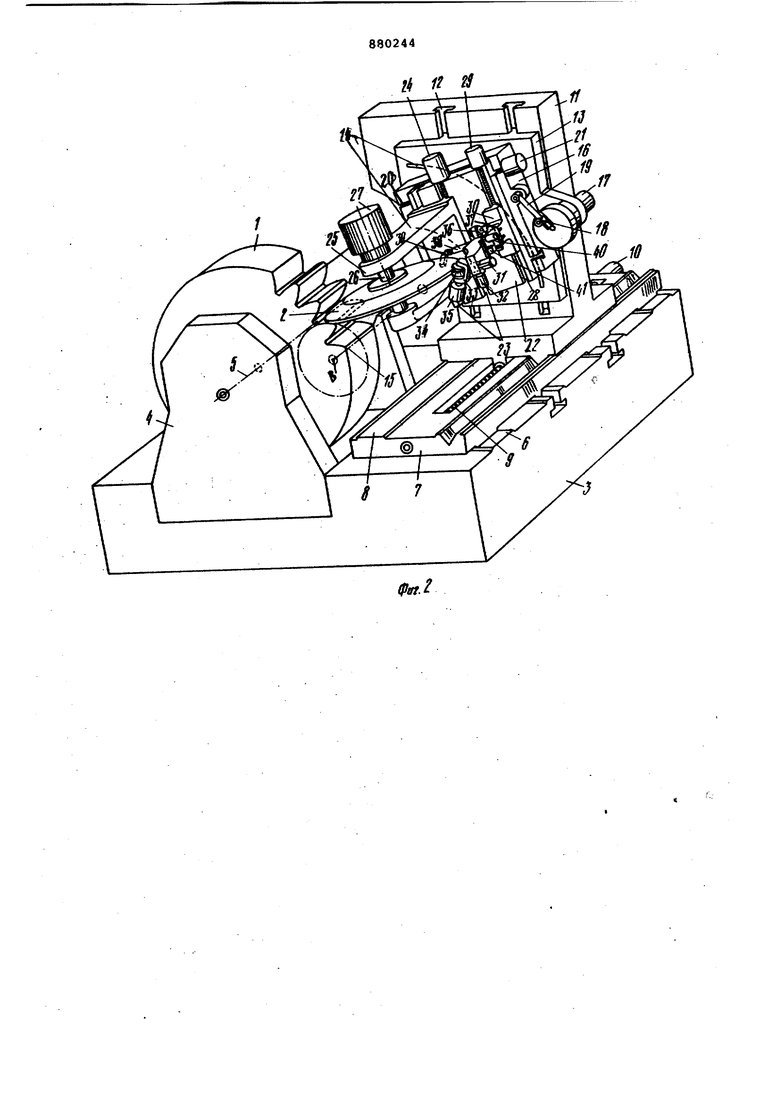

На станине 3 зубошлифовального станка установлена бабка изделия 4, на шпинделе 5 которой с возможностью вреицения вокруг своей оси (или неподвижно) закреплено обрабатываемое колесо 1.

В бабке изделия 4 предусмотрен механизм деления (на.чертежах не показан)., который обеспечивает возможность периодического поворота зубчатого колеса 1 в соответствии с шагом зубьев.

На станине 3 станка выполнены под прямым углом к .Оси шпинделя 5 направляющие 6, по которым перемещаются салазки 7, на которых выполнены параллельно оси шпинделя 5 направляющие 8. Параллельно направляющим 8 на салазках размещен ходовой винт 9, который приводится в действие от закрепленного на салазкс1х 7 привода 10 и перемещает по направляющим В инстрментальную стойку 11, имеющую вертикальные направляющие 12, вдоль которых перемещается плита 13. Направляюцие расположены в плоскости, перпендикулярной оси шпинделя 5 изделия. В плите 13 выполнены концентрические по отношению друг к другу круговые направляющие 14 в форме дуги окружности с осью 15 (ось проходит через точку В) г параллельной оси шпинделя 5. Накруговыхнаправляющих 14 установлен с возможностью перемещения по ним суппорт 16. Суппорт 16 связан с механизмом изменения угла врезания

который включает в себя привод 17, установленный на плите 13, кинематически связанный с ним шатунный палец 18 с регулируемым эксцентриситетом и шатун 19, который с одной стороны установлен на шатунном пальце 18 и с другой ртороны - на суппорте 16 и имеет регулируемую длину хода. На суппорте 16 выполнены направляющие 20, которые проходят под прямым углом к оси 15. Вдоль направляющих 20 от установленного на суппорте 16 привода 21 перемещаются инструментальные салазки 22, на которых выполнены направляющие 23 под прямым углом к оси 15 и одновременно под прямым углом к направляющим 20. По направляющим 23 от установленного на инструментальных салазках 22 привода 24 перемещается кронштейн 25, на котором в подшипниках (на чертежах не показаны.) установлен шлифовальный шпиндель 26,.ось вращения которого параллельна направляющим 23. Шпиндель несет шлифовальный круг 2, приводимый во вращение приводом 27.

На инструментальных салазках 22 выполнена параллельно направлянвдим 23 направляющая 28, вдоль которой от привода 29 перемещается механизм правки круга, представляющий собой ползун 30, несущий круговую направляющую 31, расположенную под прямым углом к оси вращения шлифовального круга с возможностью перемещения в продольном направлении от привода 32 Круговая направляющая 31 имеет хомутик 33, в котором установлен гшмазннй ролик 34 для. правки шлифовальног круга 2. Р.олик 34 с помощью установленного на хомутике 33 привода 35 приводится во вращательное движение, направленное в ту же или в противоположную сторону относительно направления вращения круга 2.

На ползуне 30 установлены с возможностью перемещения параллельно оси 15 от привода 36 салазки 37, несущие вал 38, расположенный под Прямым углом к оси 15 и к оси вращения шлифвального круга, на одном конце которог закреплен щуп 39, а на другом - рычаг 40.

Щуп 39 предусмотрен для контактного контроля шлифовального круга, а рычаг 40 установлен с возможностью контакта с выключателем 41 тогда, когда круг 2 изнашивается на определенную величину. На описанном станке возмржно шлифование прямозубых цилиндрических колес.

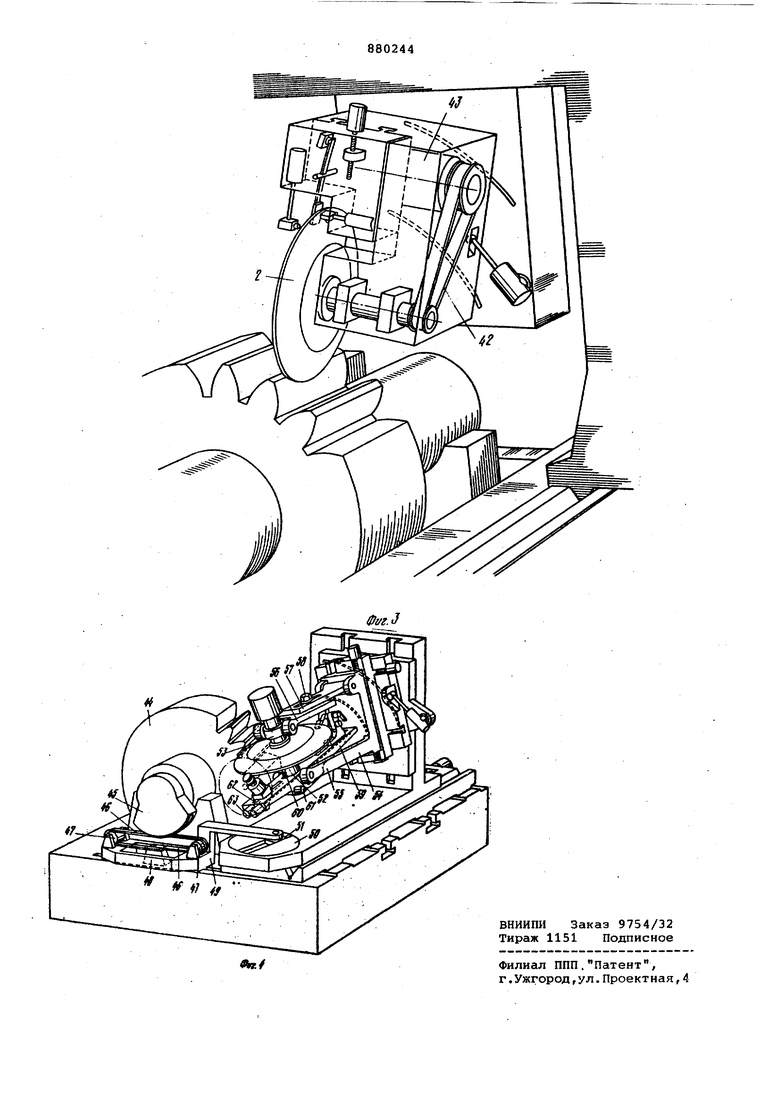

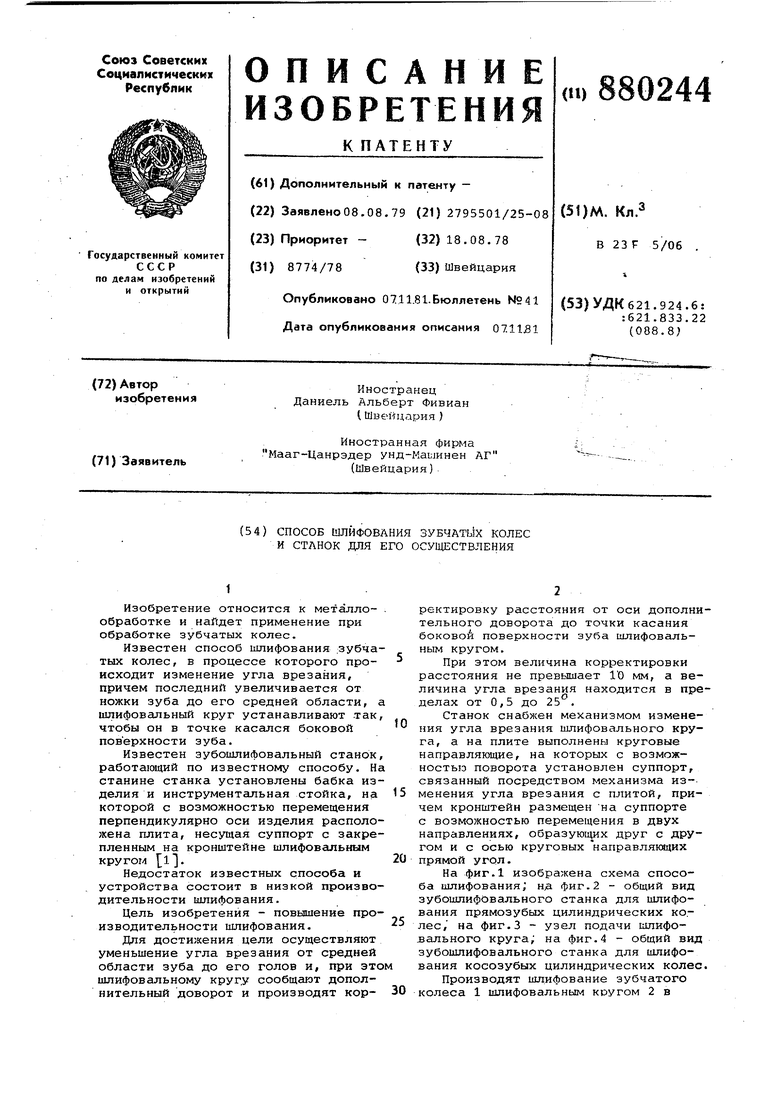

В этом станке обрабатываемое колесо 1 неподвижно в связи с чем не требуется наличие механизма обката обычного рода для осуществления, движения обката меаду зубчатым колесом 1 и кругом 2, так как все необходимые движения при неподвижном зубчатом колесе 1 могут производиться о вращения круга 2, перемещения салазон 22 от привода 24 и суппорта 16 от привода 21. Возможен вариант Сфиг.З) осуществления вращения круга 2 непосредственно от привода 27 через ремень 42, связанный с приводом 43. Привод 43может быть закреплен на плите 13 Представлен вариант (фиг.4) выполнения зубошпифовсшьного станка, пригодного для шлифования как прямозубого цилиндрического колеса 1, так и для KOco3V 6oro цилиндрического колеса 44. Для этого требуется винтообразное относительное движение между колесом 44 и кругом 2, которое должно быть синхронизировано с движением стойки 11 вдоль направляющих 8 салазок 7. ,Цля этой цели на бабке издели 4 закрепляется обкатной механизм в виде сектора 45 обкатных линий 46, проходящих через ролики 47 и закрепленных на подставке 48, расположенной на основании 49, установленном на станине 3 с возможностью перемещения по направляющим 6 под прямым углом к оси вращения шпинделя 5 бабки изделия 4. На стойке 11 расположена в горизонтальной плоскости ндправляющая кулисы 50, где установлен камень кулисы 51. В соответствии с углом наклона косозубого колеса 44шлифовальный круг должет быть установлен наклонно. Для этой цели шлифовальный шпин|Дель 26с одной стороны устанавливается во втулке 52, и с другой стороны - в кольце 53. Втулка 52 установлена на неподвижном плече 54 кронштейна 55. Кольцо 53 установлено с возможностью поворота вокруг параплельной ему оси в серьге 56, которая шарнирно закреплена на плече 57 крон штейна 55 посредством зажимного элемента 58. Дополнительный суппорт 59 связан с втулкой 52 и посредством реечной передачи 60 перемещается от привода 61 от или к шлифовальному кругу 2. Тем самым компенсируется осевой износ шлифовального круга за счет его осевого перемещения, причем синхронно с таким перемещением всегд на такую же величину перемещается суппорт 59. Суппорт 59 берет на себя в станке часть функций, предусмотренных в ста ке для шлифования прямозубых колес салазок 22. Так, на суппорте 59 предусмотрена направляклцая 62, вдоль ко торой от привода 63 перемещается механизм правки круга, выполненный аналогично механизму правки круга на станке для шлифования прямозубых колес. Станок работает следуквцим образом iпример варианта обработки прямозубых цилиндрических колес). Обрабатываемое зубчатое колесо 1 стоит неподвижно, когда шлифуются боковые поверхности. Кронштейн 25 установлен таким образом, что точка шлифования р,, в которой Круг 2 касается боковой поверхности зуба 1, находится на расстоянии )дд от поворотной оси 15 (точка В) . Во время шлифования круг 2 осуществляет прямые и обратные повороты вокруг Оси 15 (точка-В) На эти повороты накладываются движения кронштейна 25 вдоль направлякищ х 23 таким образом, что точка шлифования Р перемещалась бы в прямом и обратном направлениях между точкой PQ на головке зуба и точкой Р на ножке зуба, если стойка 11 была неподвижной. Стойка 11 во время шлифования непрерывно перемещается вдоль направляюп-дих 8, так что точка шлифования Р зигзагообразно перемещается по боковой поверхности зуба. Перемещения кронштейна 25 вдоль направляющих 23 являются необходиьыми, так как подлежащий шлифованию профиль зуба более или менее сильно отклоняется от дуги круга и поэтому не может шлифоваться только за счет поворотов круга 2 вокруг оси 15 (точка В) . Величина необходимых движений кронштейна 25 вдоль нлправляющих 23, которые в результате являются осевыми движениями круга 2, зависит от того, где расположена поворотная ось относительно подлежащей шлифованию боковой поверхности зуба. Ось 15 (точка Б проходит преимущественно вблизи точки Pj Повороты круга 2 вокруг оси 15 (точка В) во время шлифования постоянно так комбинируются с осевыми перемещениями шлифовального круга, т.е. от привода 24 перемещениями кронштейна 25 вдоль направляющих 23 и от привода 21 перемещениями салазок 22. вдоль направляющих 20, что, с одной стороны, требуемый профиль боковой поверхности зуба и, с другой стороны, постоянно изменяется угол врезания шлифования , что приводит к повышению производительности. Формула изобретения 1. Способ шлифования зубчатых ко-, лес, в процессе которого происходит изменение угла врезания, причем последний увеличивается от ножки зуба до его средней области, а шлифовальный круг устанавливают так, чтобы он в точке касался боковой поверхности зуба, отличающийся тем, что, с целью повышения производительности, осуществляют уменьшение угла врезания от средней области зуба до его головки, при этом шлифовальному кругу сообщают дополнительный дово

рот и производят корректировку расстояния QT оси дополнительного доворота до точки касания боковой поверхнос.ти зуба шлифовальным кругом.

2.Способ по п.1, отличающийся тем, что величина корректировки расстояния не превышает 10. мм.

3.Способ ПОП.1, отличающийся тем, что величина изменеиия угла врезания находится в пределах от О, 5° до 25.

4.Зубошлифовальный станок с установленными на станине бабкой изделия и инструментсшьной стойкой, на которой с возможностью перемещения перпендикулярно оси изделий расположена плита, несущая суппорт с закрепленным на кронштейне шлифовальным кругом, отличающийся тем, что он снабжен механизмом изменения угла врезания шлифовального круга, а на плите выполнены круговые направляющие, на которых с возможностью поворота установлен суппорт, связанный посредством механизма изменения угла врезания с плитой, причем кронштейн размещен на суппорте с возможностью перемещения в двух направлениях, образующих друг с другом и с осью круговых направляющих прямой угол.

Источники информации, принятые во внимание при экспертизе

1. Неакцептованная заявка ФРГ № 2641554, кл. В 23Т 5/06, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зубошлифовальный станок | 1970 |

|

SU385486A1 |

| СПОСОБ ШЛИФОВАНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС С МОДИФИЦИРОВАННЫМ ПРОФИЛЕМ | 2003 |

|

RU2301725C2 |

| Способ шлифования зубьев цилиндрических зубчатых колес и устройство для его осуществления | 1980 |

|

SU925242A3 |

| Зубошлифовальный станок | 1987 |

|

SU1581488A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| Механизм обката | 1987 |

|

SU1585098A1 |

| Устройство для шлифования | 1981 |

|

SU1013242A1 |

| Способ шлифования эвольвентных профилей цилиндрических зубчатых колес и станок для его осуществления | 1985 |

|

SU1574163A3 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| ЗУБОШЛИФОВАЛЬНЬ[Й СТАНОК ДЛЯ ОБРАБОТКИ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1968 |

|

SU217913A1 |

Авторы

Даты

1981-11-07—Публикация

1978-08-08—Подача