Изобретение относится к технологии изготовления графита, а именно к получению углеродсодержащих графитовых изделий, используемых в качестве тиглей в цветной металлургии и химической промышленности.

Цель изобретения - повышение плотности и прочности графитированных заготовок и упрощение процесса.

Пример 1. Коксопековую компо- зицию, состоящую из нефтяного прокаленного кокса КНПС (ГОСТ 22808-78), графитированного боя с максимальным размером зерен до 5 мм и среднетем-

пературного каменноугольного пека (ГОСТ 10200-83), смешивают в обогреваемом смесителе до 120°С. Прессуют шихту в закрытой металлической пресс- форме при давлении 2430 кгс/см .

Перед прессованием в пресс-форму по ее оси устанавливают графитовую заготовку марки ГМТ диаметром 980 мм и высотой 760 мм, графитовую заготовку предварительно обмазывают пастой, состоящей из натурального мелкодисперсного графита с добавкой 4 мас.%. олеиновой кислоты. После установки цилиндрической заготовки в пресс-фор-

ел эо

му расстояние между стенкой матрицы и заготовкой засыпают пресс-массой. Прессование осуществляют с помощью металлического кольцевого пуансона. Заготовки j$ 1100 и h 750 мм (типа ГМТ) с запрессованным цилиндром загружают в кольцевые газовые печи и упаковывают их пересылочным материалом. Обжиг ведут до 1200 С в иодсводовом пространстве нечи в течение 332 ч.

После обжига графитовый цилиндр, который на 10 мм больше высоты коль- цфвой заготовки, удаляют, а заготон- ки пропитывают в автоклаве пеком (fr)CT 10200-83 марка А) иод давлением 5,5 амм в течение 3 ч при 160°С. Второй обжиг без цилиндрической заготовки осуществляют идентично пер- вому обжигу. Высокотемпературную обработку проводят в производственных печах графитации до 2400°С.

Остальные примеры выполнены в соответствии с примером 1.

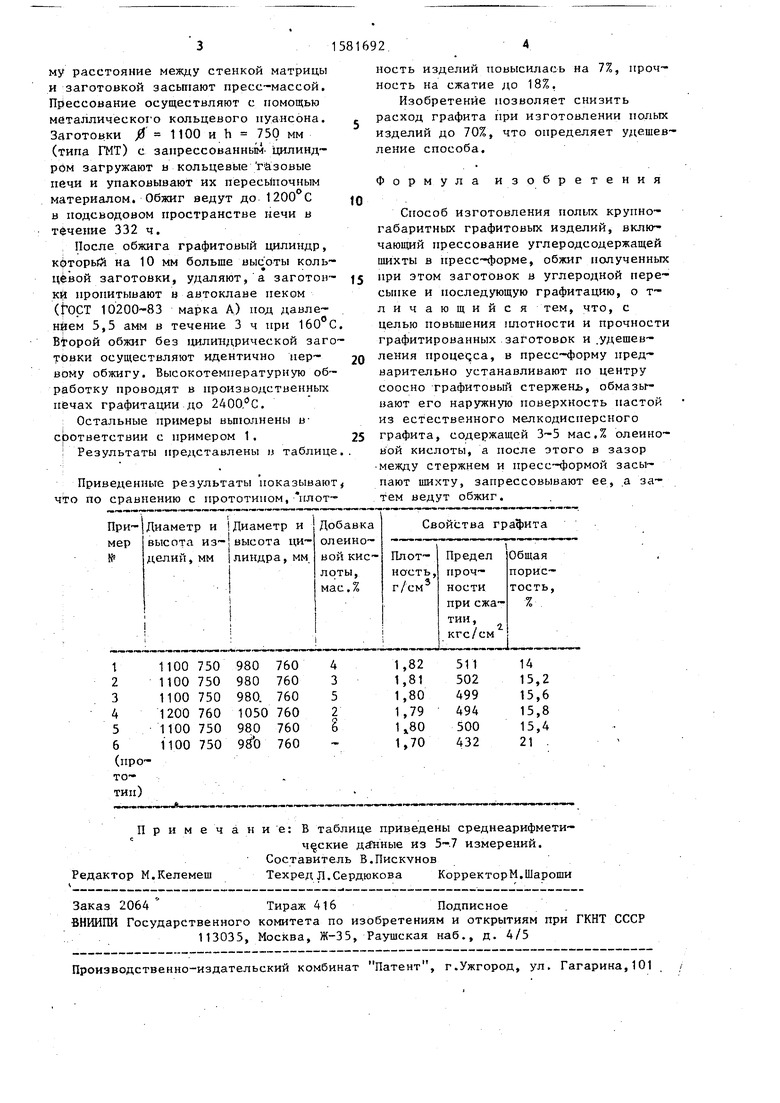

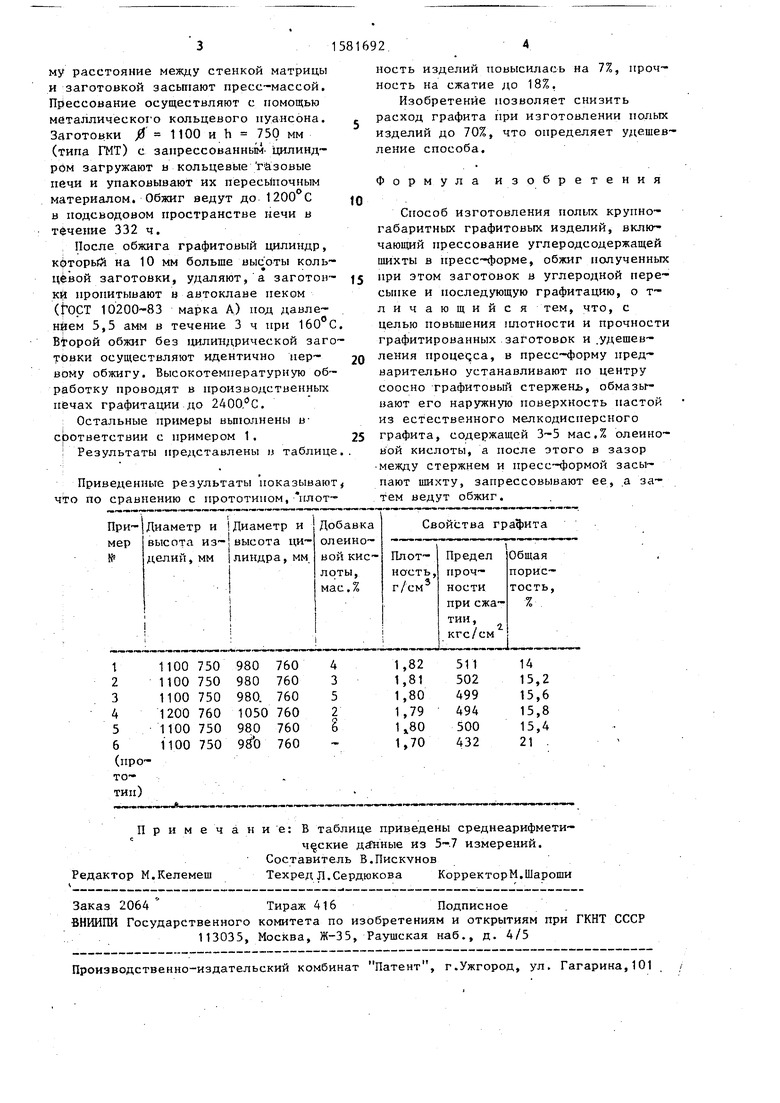

Результаты представлены таблице.

Приведенные результаты показываютt что по сравнению с прототипом, плотность изделий повысилась на 7%, прочность на сжатие до 18%.

Изобретение позволяет снизить расход графита при изготовлении полых изделий до 70%, что определяет удешевление способа.

Формула изобретения

Способ изготовления полых крупногабаритных графитовых изделий, включающий прессование углеродсодержащей шихты в пресс-форме, обжиг полученных при этом заготовок в углеродной пересыпке и последующую графитацию, о т- личающийся тем, что, с целью повышения плотности и прочности графитированных заготовок и .удешевления процедса, в пресс-форму предварительно устанавливают по центру соосно графитовый стержень, обмазывают его наружную поверхность настой из естественного мелкодисперсного графита, содержащей 3-5 мас.% олеиновой кислоты, а после этого в зазор между стержнем и пресс-формой засыпают шихту, запрессовывают ее, а затем ведут обжиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩЕЙ МАССЫ ДЛЯ ПОЛУЧЕНИЯ ГРАФИТИРОВАННЫХ ИЗДЕЛИЙ | 1993 |

|

RU2051090C1 |

| Способ получения графитированных изделий | 1975 |

|

SU614025A1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНОГО МАТЕРИАЛА | 1997 |

|

RU2134656C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2011 |

|

RU2488554C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ИЗГОТОВЛЕНИЯ ГРАФИТОВОГО МАТЕРИАЛА | 1991 |

|

RU2036136C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ГРАФИТА | 2012 |

|

RU2496714C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОГО ГРАФИТА | 2003 |

|

RU2258032C1 |

| УГЛЕРОДСОДЕРЖАЩАЯ ШИХТА ДЛЯ КРУПНОГАБАРИТНЫХ ГРАФИТИРОВАННЫХ ЗАГОТОВОК | 1990 |

|

SU1790136A1 |

| Способ обжига углеродсодержащих формованных заготовок | 1983 |

|

SU1161462A1 |

| Способ получения углеродсодержащих заготовок и установка для его осуществления | 1982 |

|

SU1390184A1 |

Изобретение относится к технологии изготовления графита, в частности к получению полых углеродсодержащих заготовок, используемых в качестве тиглей в цветной металлургии и химической промышленности. Целью изобретения является повышение плотности и прочности изделия и удешевление процесса прессования. Поставленная цель достигается тем, что способ изготовления полых крупногабаритных графитовых изделий включает прессование заготовок в пресс-форме с последующим обжигом в пересыпке и графитацией, причем перед прессованием в пресс-форму предварительно по ее оси устанавливают графитовый стержень, смазывают его наружную поверхность пастой из естественного мелкодисперсного графита, содержащего 3-5% мас. олеиновой кислоты, а в зазор между стержнем и пресс-формой запрессовывают шихту, а затем ведут обжиг. После обжига стержень удаляют. При использовании данного способа плотность, предел прочности при сжатии у изделий возрастает на 7 и 18,3% соответственно, пористость уменьшается на 50%, а экономия графита составляет 60-70%. 1 табл.

| Чалых Е.Ф | |||

| Производство электродов | |||

| М.: Металлургия, 1954, с | |||

| Деревянный коленчатый рычаг | 1919 |

|

SU150A1 |

| Устройство кодирования и декодирования факсимильных сигналов | 1980 |

|

SU1043834A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1990-07-30—Публикация

1988-07-11—Подача