1

(21)4392091/31-08

(22)17.03.88

(46) 07.08.90. Бюл. № 29

(71)Одесский политехнический институт

(72)А.Л.Айрикян и В.П.Астахов

(53)621.951.44 (088.8)

(56)Авторское свидетельство СССР К 1127704, кл. В 23 В 51/06, 1982.

(54)ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ

(57)Изобретение откосится к обработке металлов резанием и может быть использовано для обработки глубоких отверстий. Целью изобретения является повышение точности обработанных отверстий. Инструмент содержит инструментальную головку с режущими, основными и дополнительными направляющими элементами. Между инструментальной головкой и борштангой, соединенных: муфтой, установлен толкатель, выполненный в виде втулки 13 и пластины 9, размещенной в пазах на-торце втулки 13 и внутренней поверхности инструментальной головки. Торец пластины 9 установлен в пазах втулки 13 с возможностью качания относительно продольной плоскости симметрии этих пазов. Втулка 13 установлена с возможностью поворота относительно борштанги. 10 ил.

I

| название | год | авторы | номер документа |

|---|---|---|---|

| Расточная головка | 1981 |

|

SU1057195A1 |

| Эжекторное сверло | 1980 |

|

SU933296A1 |

| Расточная головка | 1984 |

|

SU1240509A2 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

| Сверло | 1982 |

|

SU1127704A2 |

| Устройство для крепления осевого инструмента в шпинделе станка | 1988 |

|

SU1540960A1 |

| Расточный станок | 1990 |

|

SU1763102A1 |

| Сверло | 1981 |

|

SU992134A2 |

| СПОСОБ РАСТАЧИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2078649C1 |

| Инструмент для обработки глубоких отверстий | 1987 |

|

SU1521536A2 |

Изобретение относится к обработке металлов резанием и может быть использовано для обработки глубоких отверстий. Целью изобретения является повышение точности обработанных отверстий. Инструмент содержит инструментальную головку с режущими, основными и дополнительными направляющими элементами. Между инструментальной головкой и борштангой, соединенных муфтой, установлен толкатель, выполненный в виде втулки 13 и пластины 9, размещенной в пазах на торце втулки 13 и внутренней поверхности инструментальной головки. Торец пластины 9 установлен в пазах втулки 13 с возможностью качания относительно продольной плоскости симметрии этих пазов. Втулка 13 установлена с возможностью поворота относительно борштанги. 10 ил.

Фиг.3

сд

00

оо

ГчЭ

ю

Изобретение относится к области обработки металлов резанием, а именно к инструментам для обработки глубоких отверстий.

Целью изобретения является повышение точности обработанных отверстий.

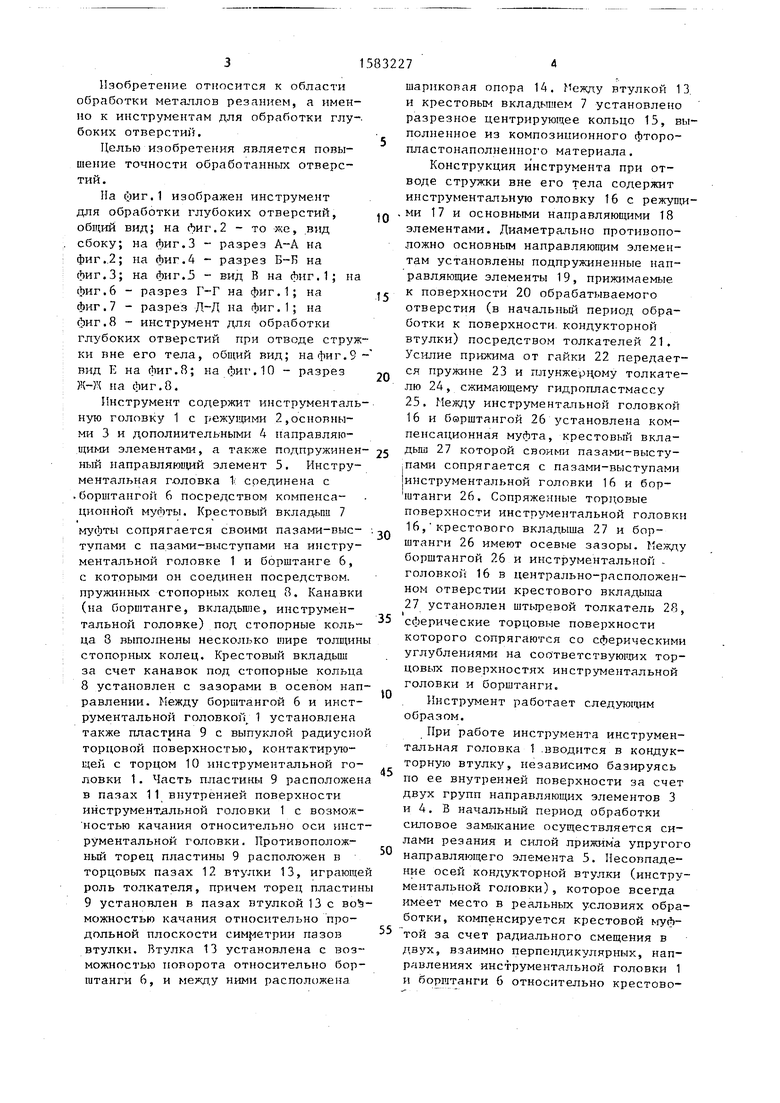

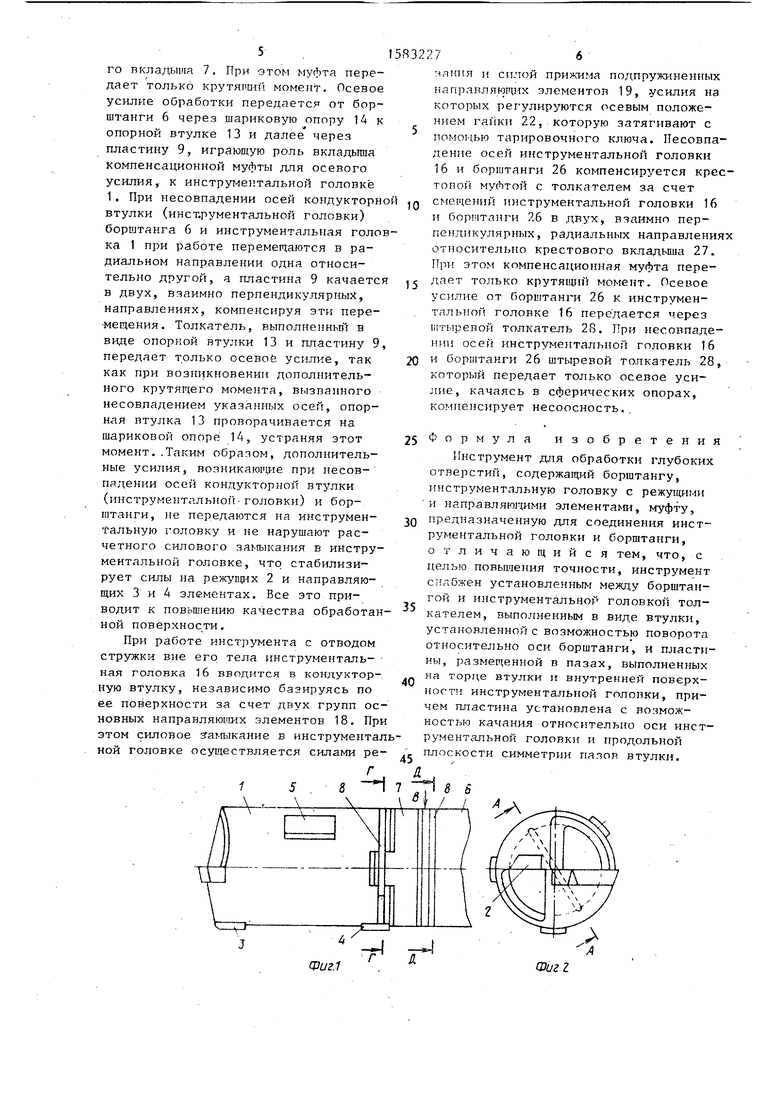

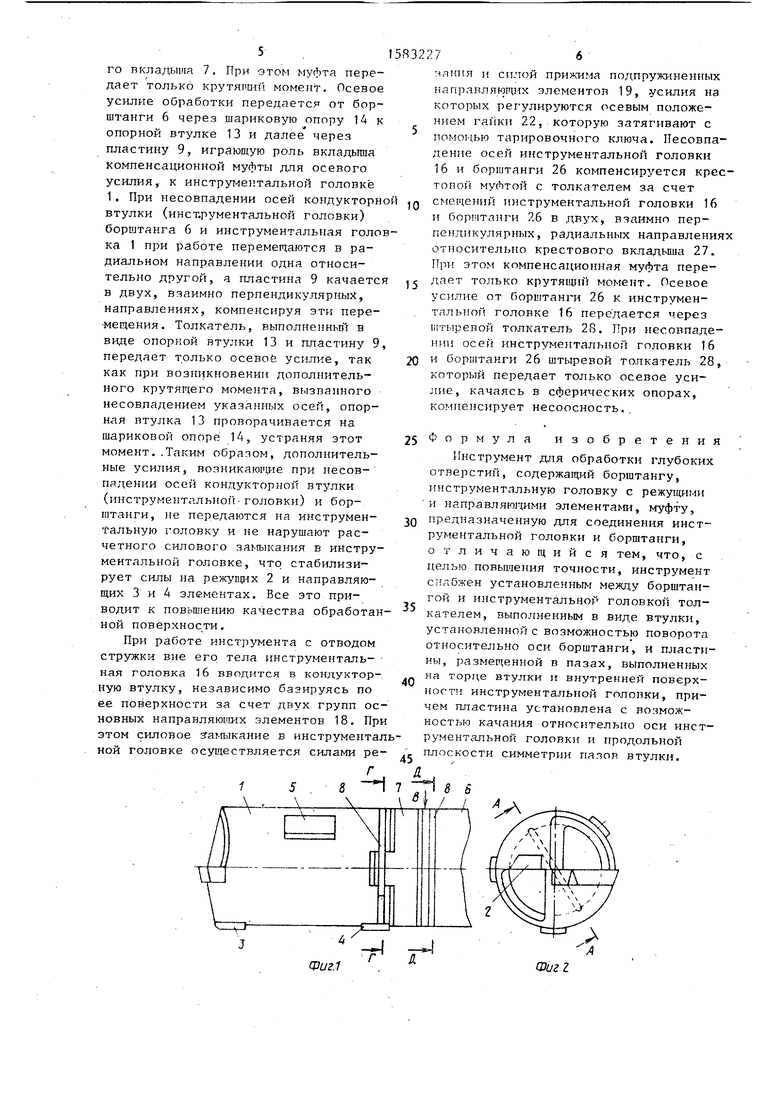

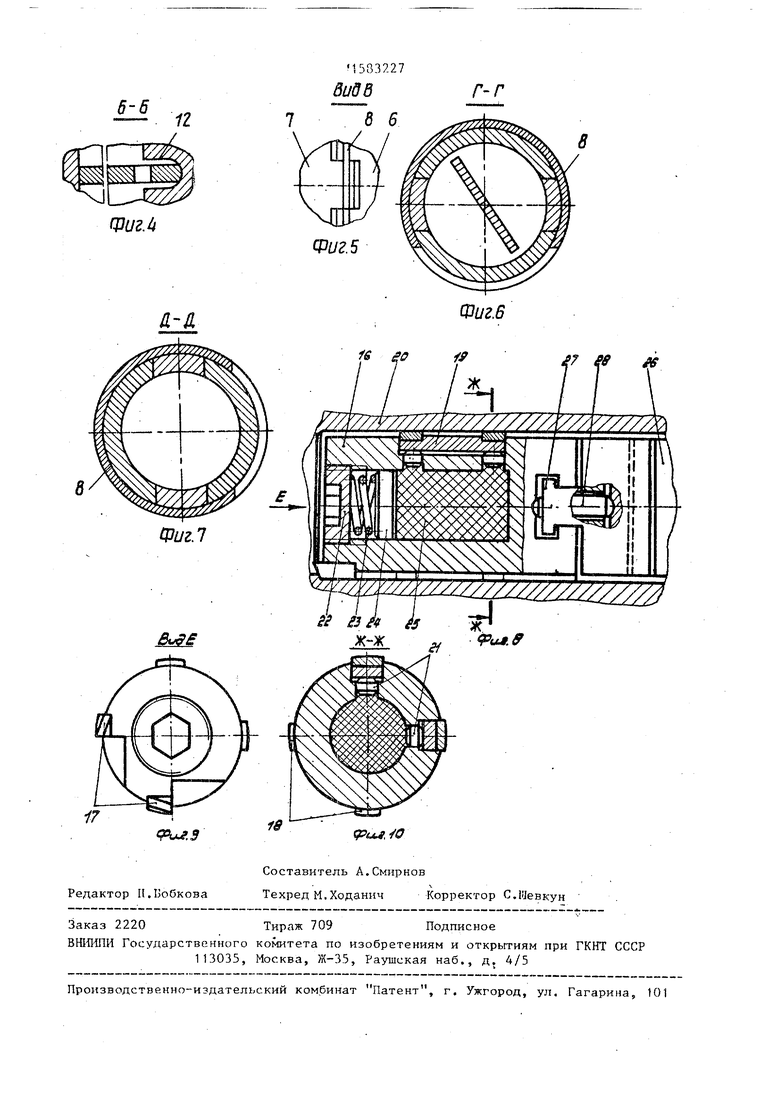

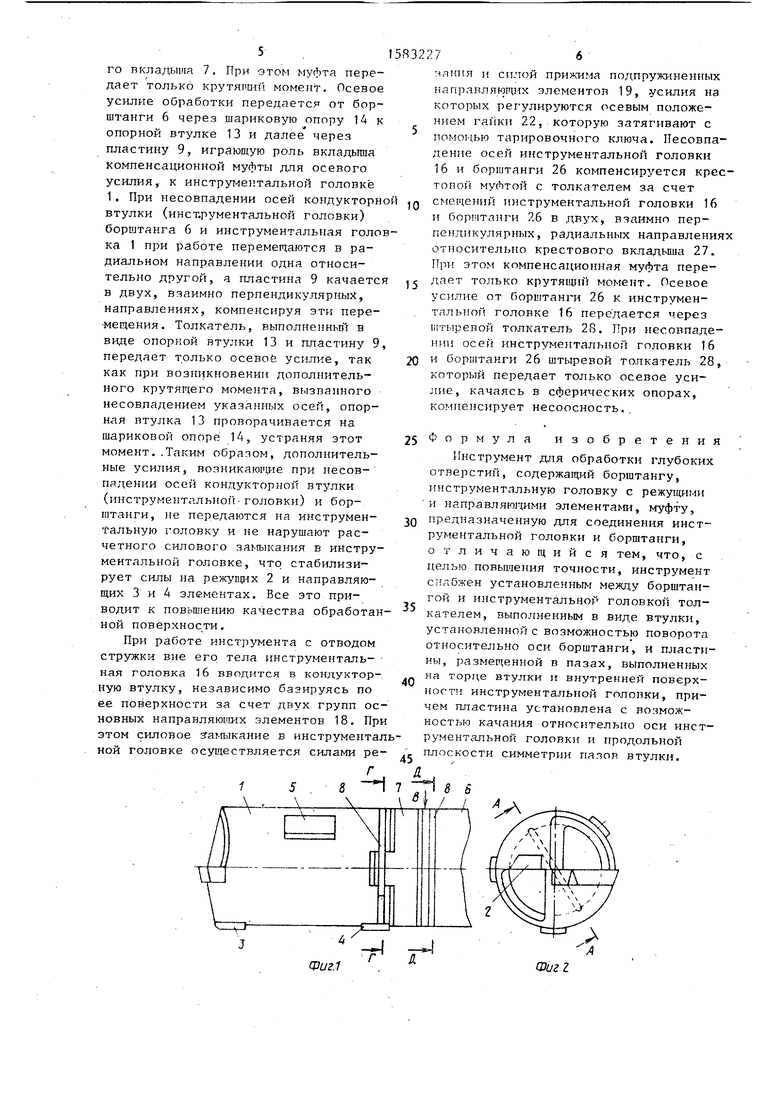

На фиг.1 изображен инструмент для обработки глубоких отверстий, общий вид; на Лиг.2 - то же, вид сбоку; на Фиг.З - разрез А-А на фиг.2; на фиг.4 - разрез Б-Б на фиг.З; на фиг.5 - вид В на фиг.1; на фиг.6 - разрез Г-Т на фиг.1; на фиг.7 - разрез Д-Д на фиг.1; на фиг.8 - инструмент для обработки глубоких отверстий при отводе стружки вне его тела, общий вид; нафиг.9 вид Е на фиг.В; на фиг.10 - разрез К-Л на фиг.8.

Инструмент содержит инструментальную головку 1 с режущими 2,основными 3 и дополнительными 4 направляющими элементами, а также подпружинен- ный направляющий элемент 5. Инструментальная головка 1 соединена с .борштангой 6 посредством компенсационной мугЬты. Крестовый вкладыш 7 муфты сопрягается своими пазами-выступами с пазами-выступами на инструментальной головке 1 и борштанге 6, с которыми он соединен посредством, пружинных стопорных колец 3. Канавки (на борщтанге, вкладыше, инструментальной головке) под стопорные кольца 8 выполнены несколько шире толщины стопорных колец. Крестовый вкладыш за счет канавок под стопорные кольца 8 установлен с зазорами в осевом направлении. Между борштангой 6 и инструментальной головкой 1 установлена также пластина 9 с выпуклой радиусной торцовой поверхностью, контактирующей с торцом 10 инструментальной головки 1. Часть пластины 9 расположен в пазах 11 внутренней поверхности инструментальной головки 1 с возможностью качания относительно оси инструментальной головки. Противоположный торец пластины 9 расположен в торцовых пазах 12 втулки 13, играюще роль толкателя, причем торец пластин 9 установлен в пазах втулкой 13 с во можностью качания относительно продольной плоскости симметрии пазов втулки. Втулка 13 установлена с возможностью поворота относительно бор- штанги 6, и между ними расположена

5

п

5

0

5

Ю

45

50

55

шариковая опора 14. Между втулкой 13 и крестовым вкладышем 7 установлено разрезное центрирующее кольцо 15, выполненное из композиционного фторо- пластонаполненного материала.

Конструкция инструмента при отводе стружки вне его тела содержит инструментальную головку 16 с режущими 1 7 и основными направляющими 18 элементами. Диаметрально противоположно основным направляющим элементам установлены подпружиненные направляющие элементы 19, прижимаемые к поверхности 20 обрабатываемого отверстия (в начальный период обработки к поверхности кондукторной втулки) посредством толкателей 21. Усилие прижима от гайки 22 передается пружине 23 и плунжерному толкателю 24, сжимающему гидропластмассу 25. Между инструментальной головкой 16 и барштангой 26 установлена компенсационная муфта, крестовый вкладыш 27 которой своими пазами-выступами сопрягается с пазами-выступами инструментальной головки 16 и бор- штанги 26. Сопряженные торцовые поверхности инструментальной головки 16, крестового вкладыша 27 и бор- штанги 26 имеют осевые зазоры. Между борштангой 26 и инструментальной . головкой 16 в центрально-расположенном отверстии крестового вкладыша

27 установлен штыревой толкатель 28, i

сферические торцовые поверхности которого сопрягаются со сферическими углублениями на соответствующих торцовых поверхностях инструментальной головки и борштанги.

Инструмент работает следующим образом.

При работе инструмента инструментальная головка 1 вводится в кондукторную втулку, независимо базируясь по ее внутренней поверхности за счет двух групп направляющих элементов 3 и 4. В начальный период обработки силовое замыкание осуществляется силами резания и силой прижима упругого направляющего элемента 5. Несовпадение осей кондукторной втулки (инструментальной головки), которое всегда имеет место в реальных условиях обработки, компенсируется крестовой муф- той за счет радиального смещения в двух, взаимно перпендикулярных, направлениях инструментальной головки 1 и борщтанги б относительно крестово

го вкладыша 7, При -этом муфта передает только крутящий момент. Осевое усилие обработки передается от бор- штанги 6 через шариковую опору 14 к

, «

опорной втулке 13 и далее через

пластину 9, играющую роль вкладыша компенсационной муфты для осевого усилия, к инструментальной головке 1, При несовпадении осей кондукторн втулки (инструментальной головки) борштанга 6 и инструментальная голока 1 при работе перемещаются в радиальном направлении одна относительно другой, а пластина 9 качаетс в двух, взаимно перпендикулярных, направлениях, компенсируя эти перемещения. Толкатель, выполненный в виде опорной втулки 13 и пластину 9 передает только осевое усилие, так как при возникновении дополнительного крутящего момента, вызванного несовладением указанных осей, опорная втулка 13 проворачивается на шариковой опоре 14, устраняя этот момент..Таким образом, дополнительные усилия, возникающие при несовпадении осей кондукторной втулки (инструментальной-головки) и бор- штанги, не передаются на инструментальную головку и не нарушают расчетного силового замыкания в инструментальной головке, что стабилизирует силы на режущих 2 и направляющих 3 и 4 элементах. Все это приводит к повышению качества обработаной поверхности.

При работе инструмента с отводом стружки вне его теля инструментальная головка 16 вводится в кондукторную втулку, независимо базируясь по ее поверхности за счет двух групп основных направляющих элементов 18. Пр этом силовое замыкание в инструментаной головке осуществляется силами ре

L

1 5 8 -

V .

Фиг.1

5

0

5

Q

.,

5

0

5

0

члния и силой прижима подпружиненных направляющих элементов 19, усилия на которых регулируются осевым положением гайки 22, которую затягивают с помоцью тарировочного ключа. Несовпадение осей инструментальной головки 16 и борштанги 26 компенсируется крестовой муЛтой с толкателем за счет смещений инструментальной головки 16 и борштанги 26 в двух, взаимно перпендикулярных, радиальных направлениях относительно крестового вкладыша 27. При этом компенсационная муфта передает только крутящий момент. Осевое усилие от борштанги 26 к инструментальном головке 16 передается через штыревой толкатель 28. При несовпадении осей инструментальной головки 16 и борштакги 26 штыревой толкатель 28, который передает только осевое усилие, качаясь в сферических опорах, компенсирует несоосность.

Формула изобретения

Инструмент для обработки глубоких отверстий, содержащий борштангу, инструментальную головку с режущими и направляющими элементами, муфту, предназначенную для соединения инструментальной головки и борштанги, отличающийся тем, что, с целью повышения точности, инструмент снабжен установленным между борштан- гой и инструментальной головкой толкателем, выполненным в виде втулки, установленной с возможностью поворота относительно оси борштанги, и пластины, размещенной в пазах, выполненных на торце втулки и внутренней поверхности инструментальной головки, причем пластина установлена с возможностью качания относительно оси инструментальной головки и продольной плоскости симметрии пазов втулки.

Фигг

Я-Д

ФЛ.9

Фиг.б

ге

ф(л.-/0

Авторы

Даты

1990-08-07—Публикация

1988-03-17—Подача