Привод 7 соосно размещен на подвиж- постоянного тока (не показан). Корпус

привода 1 также закреплен на планке П, В обращенном к приводу 1 магнито- проводе 18 выполнено сквозное отверстие, в котором с минимальным зазором размещен магнитопроводный палец 2. Что обеспечивает минимальные магнитные потери магнитного потока от маг- нитопровода 18 к пальцу 2.

ной части привода о системы поддержания среднего значения величины эрозионного промежутка между электродом 4 и поверхностью обрабатывав- мой детали 3. Привод 8 может быть выполнен в виде мотор-редуктора с поступательным перемещением подвижной части или в виде электродинамической системы с подвижной катушкой для повышения быстродействия. Корпус привода 8 закреплен на направляющей 9 механизма осциллирую™ щих перемещений, которая связана с возможностью вертикальных перемещений с направляющей 10 осциллирующих перемещений. Приводной эксцентрик 11 образует подвес электрододержателя 5 и выполнен с возможностью перестановки в два фиксированных положения - в положение кинематической связи посредством трения-скольжения с проемом в торцовой чзсти направляющей 9 и в положение такой связи с соосно расположенным проемом в тор-

постоянного тока (не показан). Корпус

привода 1 также закреплен на планке П, В обращенном к приводу 1 магнито- проводе 18 выполнено сквозное отверстие, в котором с минимальным зазором размещен магнитопроводный палец 2. Что обеспечивает минимальные магнитные потери магнитного потока от маг- нитопровода 18 к пальцу 2.

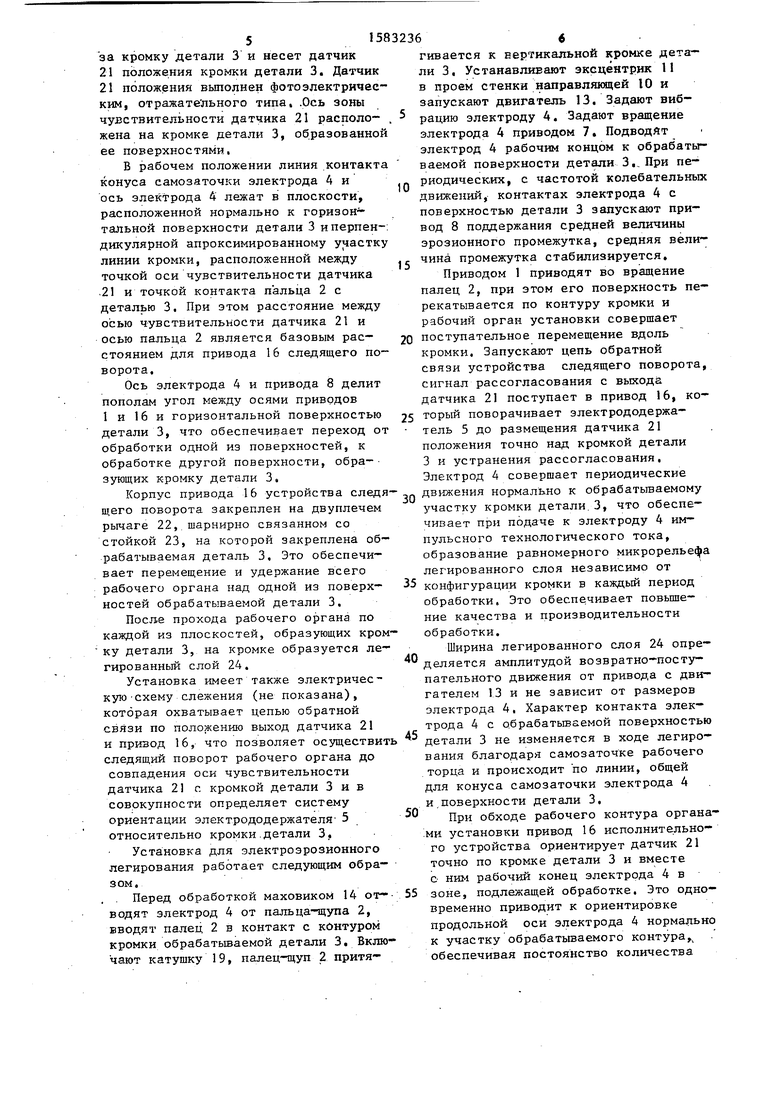

В обращенном к поверхности детали 3 полюсном наконечнике 20 магнитопро- вода 18 выполнен сквозной паз, в котором с зазором расположен легирующий электрод 4 с возможностью возвратно- поступательных перемещений. Наконечник 20 отстоит от пальца 2, что Обеспечивает прохождение магнитного потока магнитной системы через тело детали 3 и притяжение ее к пальцу 2. Наконечник 20 расположен над поверхностью детали 3 с задором и не препятствует перемещениям рабочего органа. Расположенная с противоположной от пальца 2 стороны электрода 4 часть наконечника 20 выполнена выступающей

за кромку детали 3 и несет датчик 21 положения кромки детали 3. Датчик 21 положения выполнен фотоэлектрическим, отражательного типа, .Ось зоны чувствительности датчика 21 расположена на кромке детали 3, образованной ее поверхностями,

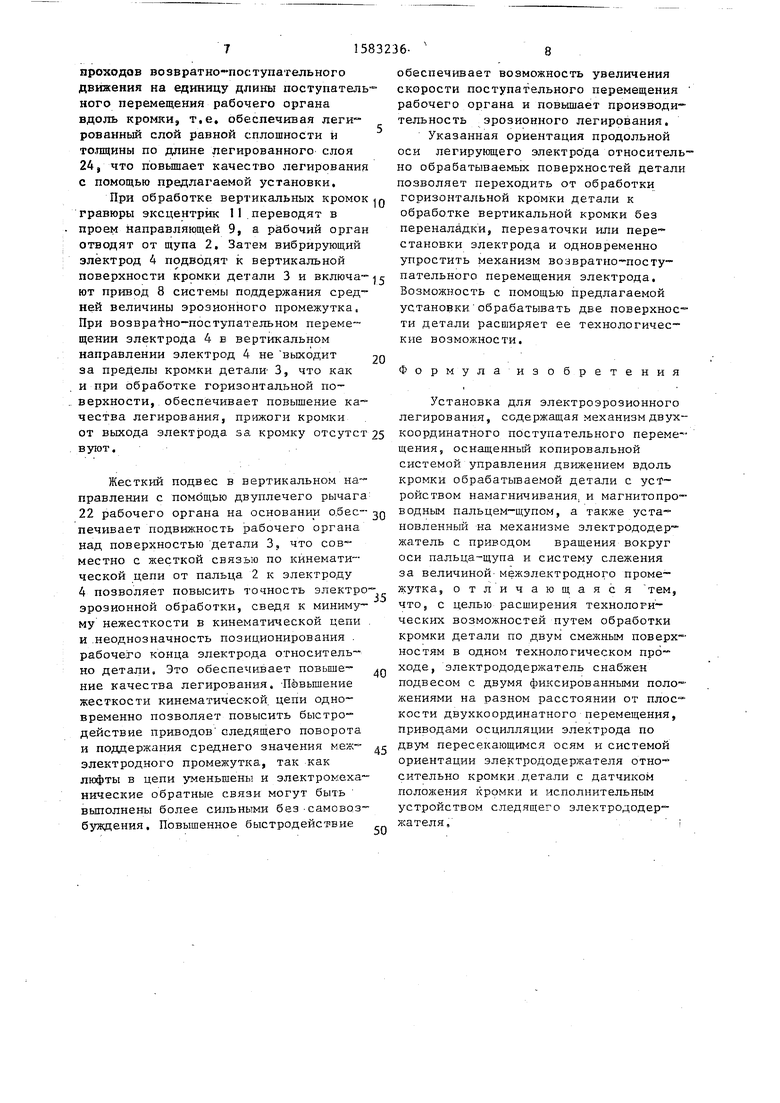

В рабочем положении линия контакта конуса самозаточки электрода 4 и ось электрода 4 лежат в плоскости, расположенной нормально к горизонтальной поверхности детали 3 и перпендикулярной апроксимированному участку линии кромки, расположенной между точкой оси чувствительности датчика 21 и точкой контакта пальца 2 с деталью 3. При этом расстояние между осью чувствительности датчика 21 и осью пальца 2 является базовым расстоянием для привода 16 следящего поворота.

Ось электрода 4 и привода 8 делит пополам угол между осями приводов 1 и 16 и горизонтальной поверхностью детали 3, что обеспечивает переход от обработки одной из поверхностей, к обработке другой поверхности, образующих кромку детали 3,

Корпус привода 16 устройства следящего поворота закреплен на двуплечем рычаге 22, шарнирно связанном со стойкой 23, на которой закреплена обрабатываемая деталь 3, Это обеспечивает перемещение и удержание всего рабочего органа над одной из поверхностей обрабатываемой детали 3,

После прохода рабочего органа по каждой из плоскостей, образующих кромку детали 3, на кромке образуется легированный слой 24.

Установка имеет также электрическую схему слежения (не показана), которая охватывает цепью обратной связи по положению выход датчика 21 и привод 16, что позволяет осуществить следящий поворот рабочего органа до совпадения оси чувствительности датчика 21 г. кромкой детали 3 и в совокупности определяет систему ориентации электрододержателя 5 относительно кромки детали 3,

Установка для олектроэрозионного легирования работает следующим образом.

Перед обработкой маховиком 14 отводят электрод 4 от пальца-щупа 2, вводят палец 2 в контакт с контуром кромки обрабатываемой детали 3. Включают катушку 19, палец-щуп 2 притя

5

0

5

гивается к вертикальной кромке детали 3, Устанавливают эксцентрик 11 в проем стенки направляющей 10 и запускают двигатель 13, Задают вибрацию электроду 4. Задают вращение электрода 4 приводом 7. Подводят электрод 4 рабочим концом к обрабатываемой поверхности детали 3. При периодических, с частотой колебательных движений, контактах электрода 4 с поверхностью детали 3 запускают привод 8 поддержания средней величины эрозионного промежутка, средняя величина промежутка стабилизируется.

Приводом 1 приводят во вращение палец 2, при этом его поверхность перекатывается по контуру кромки и рабочий орган установки совершает поступательное перемещение вдоль кромки. Запускают цепь обратной связи устройства следящего поворота, сигнал рассогласования с выхода датчика 21 поступает в привод 16, который поворачивает электрододержа- тель 5 до размещения датчика 21 положения точно над кромкой детали 3 и устранения рассогласования, Электрод 4 совершает периодические движения нормально к обрабатываемому участку кромки детали 3, что обеспечивает при подаче к электроду 4 импульсного технологического тока, образование равномерного микрорельефа легированного слоя независимо от 5 конфигурации кромки в каждый период обработки. Это обеспечивает повышение качества и производительности обработки.

Ширина легированного слоя 24 определяется амплитудой возвратно-поступательного движения от привода с двигателем 13 и не зависит от размеров электрода 4, Характер контакта электрода 4 с обрабатываемой поверхностью детали 3 не изменяется в ходе легирования благодаря самозаточке рабочего торца и происходит по линии, общей для конуса самозаточки электрода 4 и поверхности детали 3,

При обходе рабочего контура органами установки привод 16 исполнительного устройства ориентирует датчик 21 точно по кромке детали 3 и вместе с ним рабочий конец электрода 4 в зоне, подлежащей обработке. Это одновременно приводит к ориентировке продольной оси электрода 4 нормально к участку обрабатываемого контура,х обеспечивая постоянство количества

0

0

5

0

5

проходов возвратно-поступательного движения на единицу длины поступательного перемещения рабочего органа вдоль кромки, т.е. обеспечивая легированный слой равной сплошности и толщины по длине легированного слоя 24, что повышает качество легирования с помощью предлагаемой установки.

При обработке вертикальных кромок гравюры эксцентрик 11 переводят в проем направляющей 9, а рабочий орган отводят от щупа 2, Затем вибрирующий электрод 4 подводят к вертикальной поверхности кромки детали 3 и включают привод 8 системы поддержания средней величины эрозионного промежутка. При возвратно-поступательном перемещении электрода 4 в вертикальном направлении электрод 4 не выходит за пределы кромки детали 3, что как и при обработке горизонтальной поверхности, обеспечивает повышение ка чества легирования, прижоги кромки от выхода электрода за кромку отсутст в уют.

Жесткий подвес в вертикальном направлении с помощью двуплечего рычага 22 рабочего органа на основании обес- печивает подвижность рабочего органа над поверхностью детали 3, что совместно с жесткой связью по кинематической цепи от пальца 2 к электроду 4 позволяет повысить точность электро эрозионной обработки, сведя к минимуму нежесткости в кинематической цепи и неоднозначность позиционирования рабочего конца электрода относительно детали. Это обеспечивает повыше- ние качества легирования. Повышение жесткости кинематической цепи одновременно позволяет повысить быстродействие приводов следящего поворота и поддержания среднего значения меж- электродного промежутка, так как люфты в цепи уменьшены и электрог еха- нические обратные связи могут быть выполнены более сильными без самовозбуждения. Повышенное быстродействие

9 д п

5

обеспечивает возможность увеличения скорости поступательного перемещения рабочего органа и повышает производительность эрозионного легирования. Указанная ориентация продольной оси легирующего электрода относительно обрабатываемых поверхностей детали позволяет переходить от обработки горизонтальной кромки детали к обработке вертикальной кромки без переналадки, перезаточки или перестановки электрода и одновременно упростить механизм возвратно-посту™ пательного перемещения электрода. Возможность с помощью предлагаемой установки обрабатывать две поверхности детали расширяет ее технологические возможности.

Формула изобретения

Установка для электроэрозионного легирования, содержащая механизм двух- координатного поступательного перемещения, оснащенный копировальной системой управления движением вдоль кромки обрабатываемой детали с устройством намагничивания и магнитопро™ водным пальцем-щупом, а также установленный на механизме электрододер- жатель с приводом вращения вокруг оси пальца-щупа и систему слежения за величиной межэлектродного промежутка, отличающаяся тем, что, с целью расширения технологических возможностей путем обработки кромки детали по двум смежным поверхностям в одном технологическом проходе, электрододержатель снабжен подвесом с двумя фиксированными положениями на разном расстоянии от плоскости двухкоординатного перемещения, приводами осцилляции электрода по двум пересекающимся осям и системой ориентации электрододержателя относительно кромки детали с датчиком положения кромки и исполнительным устройством следящего электрододер жателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для электроэрозионного легирования | 1986 |

|

SU1502237A1 |

| Устройство для электроэрозионного легирования | 1988 |

|

SU1664486A1 |

| Устройство для электроэрозионного легирования | 1987 |

|

SU1509205A1 |

| Установка для электроэрозионного легирования | 1987 |

|

SU1549685A1 |

| Устройство для электроискрового легирования | 1985 |

|

SU1288002A1 |

| Устройство для электроэрозионного легирования | 1991 |

|

SU1821300A1 |

| Способ электроискрового нанесения покрытий и устройство для его осуществления | 2017 |

|

RU2679160C1 |

| Способ электрообработки | 1989 |

|

SU1756048A1 |

| МНОГОЭЛЕКТРОДНАЯ ОСНАСТКА С НЕЗАВИСИМОЙ ПОДВЕСКОЙ ЭЛЕКТРОДОВ И ИНЕРЦИОННЫМ ВИБРОВОЗБУДИТЕЛЕМ | 2013 |

|

RU2545983C2 |

| Устройство для электроэрозионного легирования | 1984 |

|

SU1252089A1 |

Изобретение относится к металлообработке. Цель изобретения - расширение технологических возможностей путем обработки детали по двум смежным поверхностям в одном технологическом проходе. Магнитный палец-щуп 2 обкатывается вдоль кромки детали 3. Датчик 21 ориентирует электроды 4 относительно кромки детали 3 так, что обработка выполняется перпендикулярно линии кромки. Установка снабжена подвесом электродов 4 с двумя фиксированными положениями для одновременной обработки горизонтальной и вертикальной граней кромки и приводами осцилляции по двум направлениям. 3 ил.

| Установка для электроэрозионного легирования | 1986 |

|

SU1502237A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-08-07—Публикация

1986-12-29—Подача