Ю

правление которого осуществляется чередованием фаз в индукторе и зависит от состояния эрозионного промежутка Возникает механическое усилие, перемещающее подвижную часть устройства вдоль оси. Аналогично, подавая переменный ток в индуктор 1 двухкоорди- натного привода, обеспечивают вращение подвижной части устройства в подшипнике 9 В индуктор 4 привода колебательных перемещений подают ток повышенной частоты, а в индуктор 5 - постоянный ток подмагничивания. В результате магнитостриктрр 3 получает колебательные перемещения, сообщае ыe через элекгрододержатель 2 электроду 1. Между электродом 1 и деталью 13 возбуягдаются разряды. Конец магнитостриктора 3, закрепленный во втулке 6, неподвижен относительно цилиндра 8, благодаря выполнению втулки 6 в виде инерционного элемента, что исключает высокочастотные вибрации подшипника 9. Подаваемая через полые

элементы, цилиндр 8, вставку 7, втулку 6, магнитостриктор 3 и электрод 1 рабочая среда обеспечивает эффектив- нов охлаждение. Сканирующее движение

каретки 10 обеспечивает обработку всей поверхности 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроэрозионного легирования | 1991 |

|

SU1821300A1 |

| МНОГОЭЛЕКТРОДНЫЙ ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ЛЕГИРОВАНИЯ | 1995 |

|

RU2111095C1 |

| Установка для электроэрозионного легирования | 1986 |

|

SU1583236A1 |

| Установка для электроэрозионного легирования | 1986 |

|

SU1502237A1 |

| МНОГОЭЛЕКТРОДНАЯ ОСНАСТКА С НЕЗАВИСИМОЙ ПОДВЕСКОЙ ЭЛЕКТРОДОВ И ИНЕРЦИОННЫМ ВИБРОВОЗБУДИТЕЛЕМ | 2013 |

|

RU2545983C2 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2101145C1 |

| Устройство для электроэрозионного легирования | 1984 |

|

SU1252089A1 |

| Устройство для электроэрозионного легирования | 1988 |

|

SU1664486A1 |

| Способ электрообработки | 1989 |

|

SU1756048A1 |

| Устройство перемещения электродаэлЕКТРОТЕРМичЕСКОй уСТАНОВКи | 1979 |

|

SU851796A1 |

Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности к устройствам для электроэрозионного легирования. Целью изобретения является повышение качества и производительности легирования за счет увеличения быстродействия следящей подачи. В индуктор 12 двухкоординатного привода подают переменный ток. В цилиндре 8 создается бегущее вдоль оси поле, направление которого осуществляется чередованием фаз в индукторе и зависит от состояния эрозионного промежутка. Возникает механическое усилие, перемещающее подвижную часть устройства вдоль оси. Аналогично, подавая переменный ток в индуктор 11 двухкоординатного привода, обеспечивают вращение подвижной части устройства в подшипнике 9. В индуктор 4 привода колебательных перемещений подают ток повышенной частоты, а в индуктор 5 - постоянный ток подмагничивания. В результате магнитостриктор 3 получает колебательные перемещения, сообщаемые через электрододержатель 2 электроду 1. Между электродом 1 и деталью 13 возбуждаются разряды. Конец магнитостриктора 3, закрепленный во втулке 6, неподвижен относительно цилиндра 8, благодаря выполнению втулки 6 в виде инерционного элемента, что исключает высокочастотные вибрации подшипника 9. Подаваемая через полые элементы, цилиндр 8, вставку 7, втулку 6, магнитостриктор 3 и электрод 1 рабочая среда обеспечивает эффективное охлаждение. Сканирующее движение каретки 10 обеспечивает обработку всей поверхности. 2 ил.

Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности к устройствам ДЛЯ электроэрозионного легиро- вания.

Целью изобретения является повыще- ние качества и производительности легирования за счет увеличения быстро- действия следящей подачи.

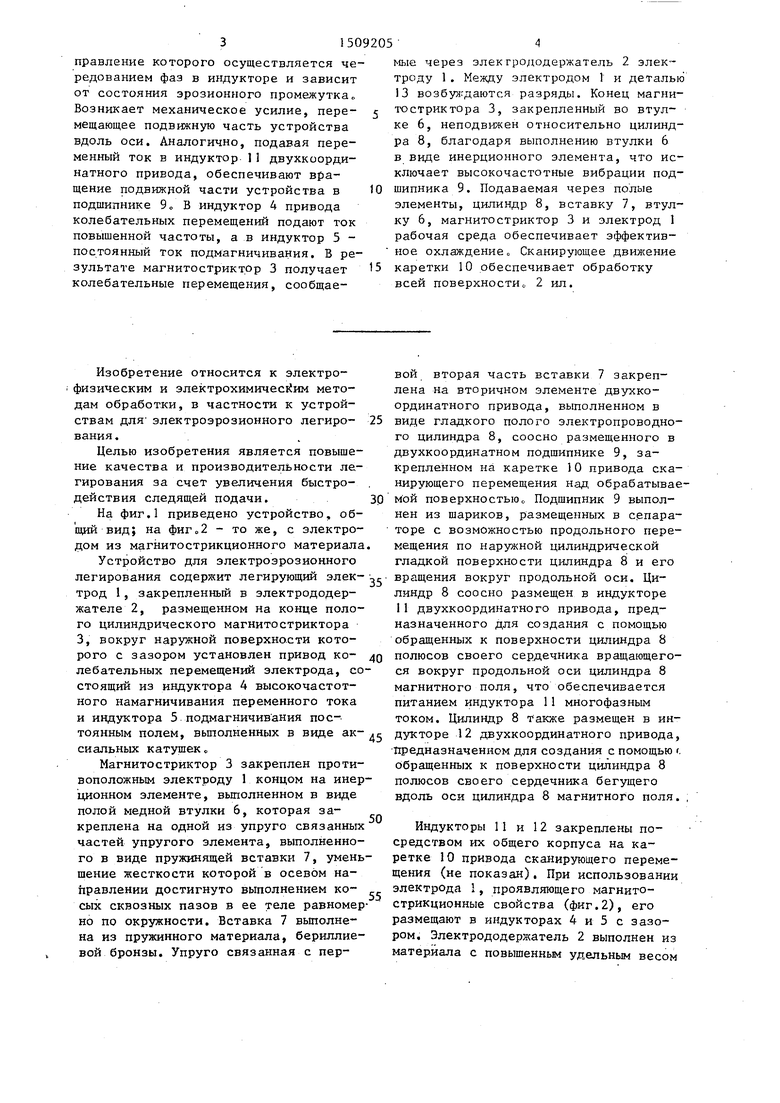

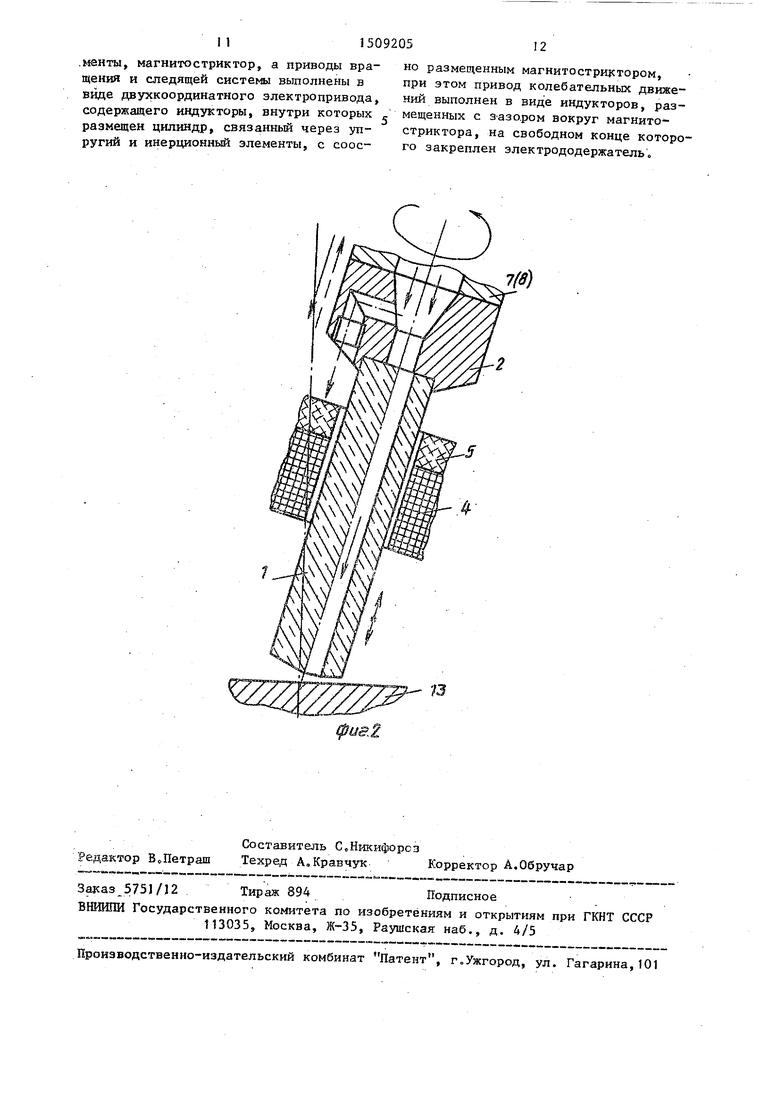

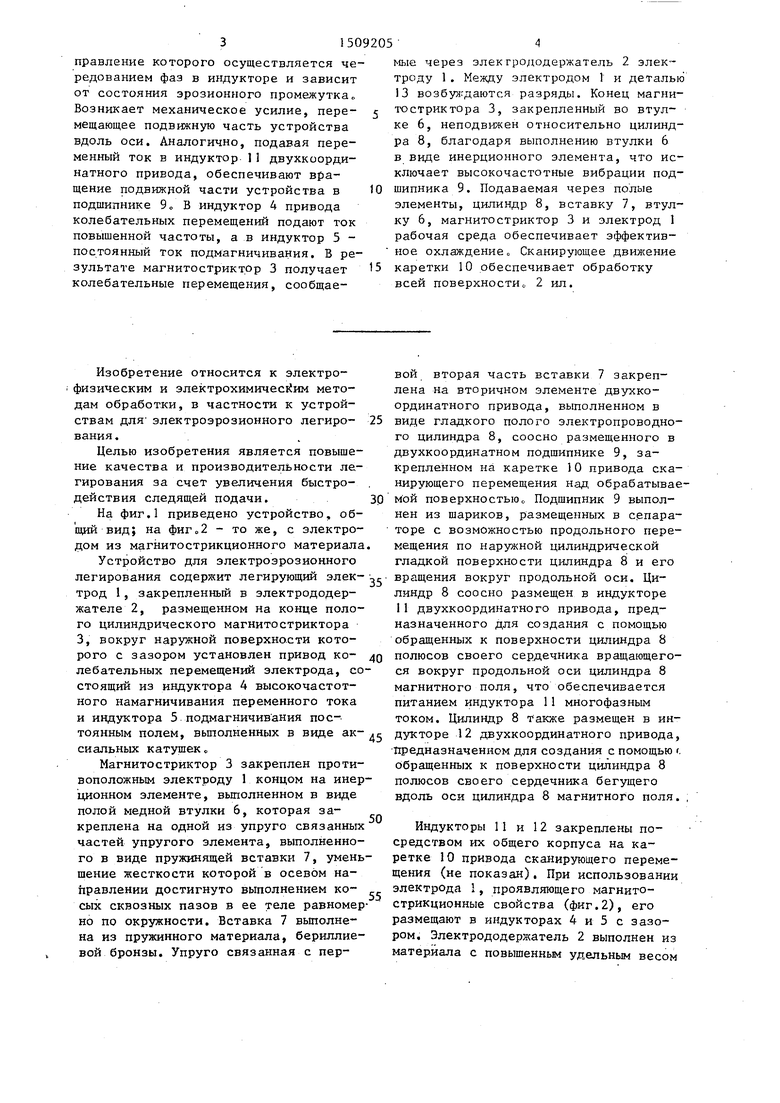

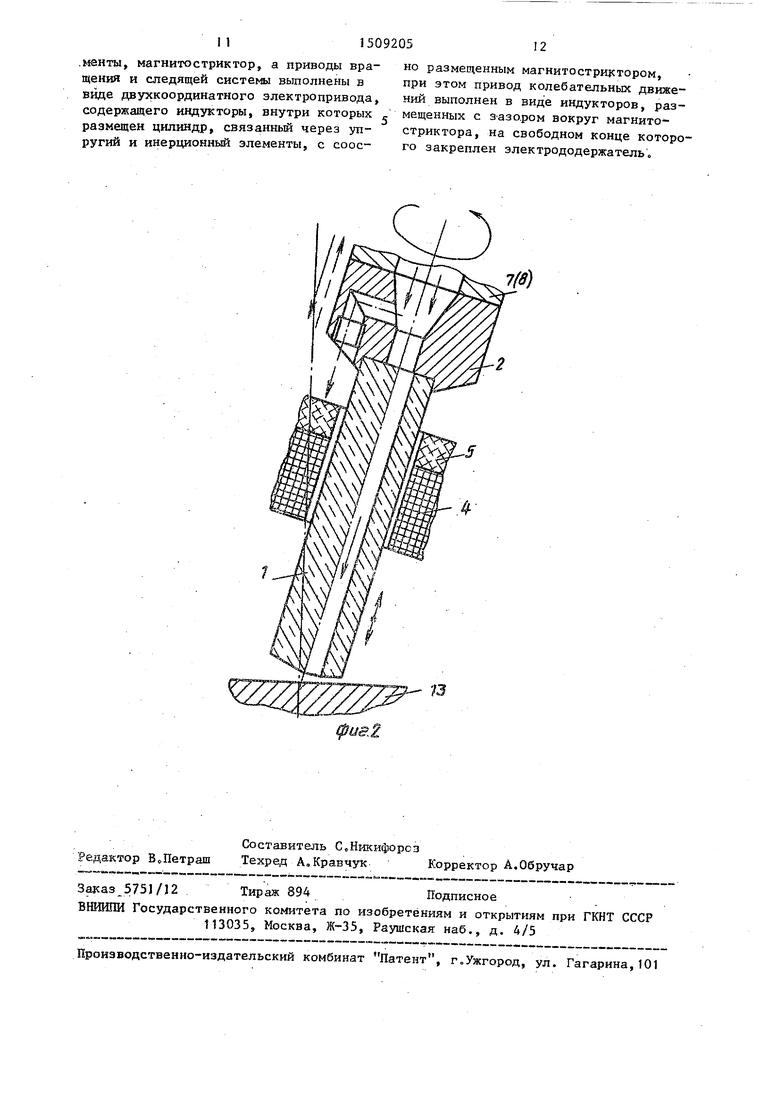

На фиг,1 приведено устройство, об- щий вид; на фиг о2 - то же, с электродом из магнитострикционного материала

Устройство для электроэрозионного легирования содержит легирующий элек- трод 1, закрепленный в электрододер- жателе 2, размещенном на конце полого цилиндрического магнитостриктора 3, вокруг наружной поверхно.сти которого с зазором установлен привод ко- лебательных перемещений электрода, состоящий из индуктора 4 высокочастотного намагничивания переменного тока и индуктора 5 подмагничивания постоянным полем, вьшолненных в виде ак- сиальных катущек ,

Магнитостриктор 3 закреплен противоположным электроду 1 концом на инер ционном элементе, вьшолненном в виде полой медной втулки 6, которая закреплена на одной из упруго связанных частей упругого элемента, выполненного в виде пружинящей вставки 7, уменьшение жесткости которой в осевом направлении достигнуто выполнением ко- сых сквозных пазов в ее теле равномерно по окружности. Вставка 7 вьшолне- на из пружинного материала, бериллие- вой бронзы. Упруго связанная с пер

5

30

с- о ,r

0

вой вторая часть вставки 7 закреплена на вторичном элементе двухко- ординатного привода, выполненном в виде гладкого полого электропроводного цилиндра 8, соосно размещенного в двухкоординатном подшипнике 9, закрепленном на каретке 10 привода сканирующего перемещения над обрабатываемой поверхностью. Подшипник 9 выполнен из щариков, размещенных в сепараторе с возможностью продольного перемещения по наружной цилиндрической гладкой поверхности цилиндра 8 и его вращения вокруг продольной оси. Цилиндр 8 соосно размещен в индукторе 11 двухкоординатного привода, предназначенного для создания с помощью обращенных к поверхности цилиндра 8 полюсов своего сердечника вращающегося вокруг продольной оси цилиндра 8 магнитного поля, что обеспечивается питанием индуктора 11 многофазным током. Цилиндр 8 Также размещен в индукторе 12 двухкоординатного привода, Ттредназначенном для создания с помощью , обращенных к поверхности цилиндра 8 полюсов своего сердечника бегущего вдоль оси цилиндра 8 магнитного поля.

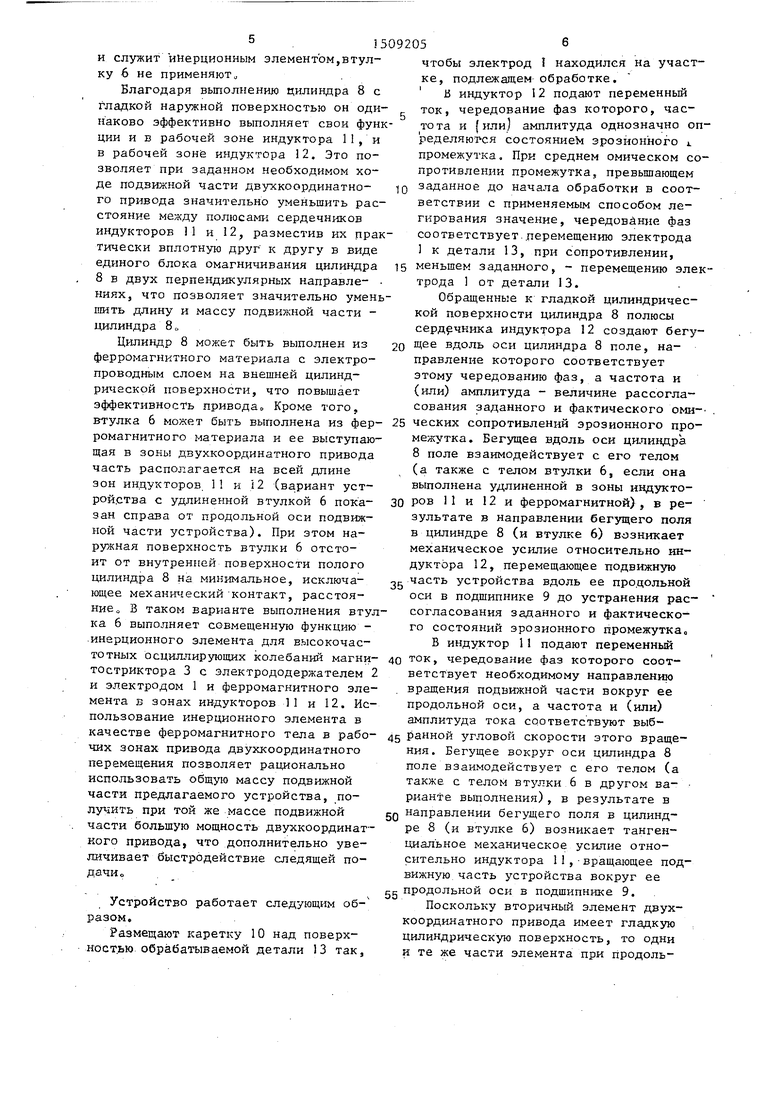

Индукторы II и 12 закреплены посредством их общего корпуса на каретке 10 привода сканирующего перемещения (не показан), При использовании электрода 1, проявляющего магнито- стрикционные свойства (фиг.2), его размещают в индукторах 4 и 5 с зазором, Электрододержатель 2 выполнен из материала с повышенным удельным весом

и служит инерционным элементом,втулку 6 не применяют

Благодаря вьтолнению цилиндра 8 с гладкой наружной поверхностью он одинаково эффективно выполняет свои функции и в рабочей зоне индуктора 11, и в рабочей зоне индуктора 12. Это позволяет при заданном необходимом ходе подвижной части двухкоординатно- го привода значительно уменьшить расстояние между полюсами сердечников индукторов 11 и 12, разместив их практически вплотную друг к другу в виде единого блока омагничивания цилиндра 8 в двух перпендикулярных направле- ниях, что позволяет значительно умень- пшть длину и массу подвижной части - цилиндра 8 о

Цилиндр 8 может быть выполнен из ферромагнитного материала с электропроводным слоем на внешней цилиндрической поверхности, что повышает эффективность привода. Кроме того.

чтобы электрод I находился на участке, подлежащем обработке. В индуктор 12 подают переменный ток, чередование фаз которого, частота и (или) амплитуда однозначно оп- ределяют ся состояние эрозионного i. промежутка, При среднем омическом сопротивлении промежутка, превышающем

Q заданное до начала обработки в соответствии с применяемым способом легирования значение, чередование фаз соответствует..перемещению электрода 1 к детали 13, при сопротивлении,

15 меньшем заданного, - перемещению электрода 1 от детали 13.

Обращенные к гладкой цилиндрической поверхности цилиндра 8 полюсы сердечника индуктора 12 создают бегу20 щее вдоль оси цилиндра 8 поле, направление которого соответствует этому чередованию фаз, а частота и (или) амплитуда - величине рассогласования заданного и фактического оми-

втулка 6 может быть выполнена из фер- 25 ческих сопротивлений эрозионного проромагнитного материала и ее выступающая в зоны двухкоординатного привода часть располагается на всей длине зон индукторов. 1 и 12 (вариант устройства с удлиненной втулкой 6 показан справа от продольной оси подвижной части устройства). При этом наружная поверхность втулки 6 отстоит от внутренней поверхности полого цилиндра 8 на минимальное, исключающее механический Контакт, расстояние В таком варианте выполнения втулка 6 выполняет совмещенную функцию - .инерционного элемента для в.ысокочастотных осциллирующих колебаний магни- 40 ток, чередование фаз которого соот- тостриктора 3 с электрододержателем 2 ветствует необходимому направлению и электродом 1 и ферромагнитного эле- . вращения подвижной части вокруг ее

продольной оси, а частота и (или) амплитуда тока соответствуют выбмента в зонах индукторов 11 и 12. Использование инерционного элемента в качестве ферромагнитного тела в рабо- 45 Рзнной угловой скорости этого вращения. Бегущее вокруг оси цилиндра 8 поле взаимодействует с также с телом втулки 6

чих зонах привода двухкоординатного перемещения позволяет рационально использовать общую массу подвижной части предлагаемого устройства, по- при той же массе подвижной части большую мощность двухкоординат- кого привода, что дополнительно увеличивает быстродействие следящей подачи

Устройство работает следующим об- разом.

Размещают каретку 10 над поверх- ност.ью обрабатываемой детали 13 так.

его телом (а в другом ва- рианте выполнения), в результате в gQ направлении бегущего поля в цилиндре 8 (и втулке 6) возникает тангенциальное механическое усилие относительно индуктора 11,вращающее подвижную часть устройства вокруг ее gg продольной оси в подшипнике 9.

Поскольку вторичный элемент двухкоординатного привода имеет гладкую цилиндрическую поверхность, то одни и те же части элемента при продольчтобы электрод I находился на участке, подлежащем обработке. В индуктор 12 подают переменный ток, чередование фаз которого, частота и (или) амплитуда однозначно оп- ределяют ся состояние эрозионного i. промежутка, При среднем омическом сопротивлении промежутка, превышающем

Q заданное до начала обработки в соответствии с применяемым способом легирования значение, чередование фаз соответствует..перемещению электрода 1 к детали 13, при сопротивлении,

5 меньшем заданного, - перемещению электрода 1 от детали 13.

Обращенные к гладкой цилиндрической поверхности цилиндра 8 полюсы сердечника индуктора 12 создают бегу0 щее вдоль оси цилиндра 8 поле, направление которого соответствует этому чередованию фаз, а частота и (или) амплитуда - величине рассогласования заданного и фактического оми- .

межутка. Бегущее вдоль оси цилиндра 8 поле взаимодействует с его телом (а также с телом втулки 6, если она выполнена удлиненной в зоны индукто30 ров II и 12 и ферромагнитной), в результате в направлении бегущего поля в цилиндре 8 (и втулке 6) возникает механическое усилие относительно индуктора 12, перемещающее подвижнзпо

2g часть устройства вдоль ее про.цольной оси в подшипнике 9 до устранения рассогласования заданного и фактического состояний эрозионного промежуткао Б индуктор 11 подают переменный

45 Рзнной угловой скорости этого вращения. Бегущее вокруг оси цилиндра 8 поле взаимодействует с также с телом втулки 6

его телом (а в другом ва- рианте выполнения), в результате в gQ направлении бегущего поля в цилиндре 8 (и втулке 6) возникает тангенциальное механическое усилие относительно индуктора 11,вращающее подвижную часть устройства вокруг ее gg продольной оси в подшипнике 9.

Поскольку вторичный элемент двухкоординатного привода имеет гладкую цилиндрическую поверхность, то одни и те же части элемента при продоль10

30

ом перемещении поочередно выполняют оответствующие функции в зонах инукторов 11 и 12, а поступательное

еремещение вдоль оси не влияет на ращательное перемещение вокруг этой си, и наоборот.

При использовании втулки 6 из феромагнитного материала, размещение ее части в зоне двухкоординатного ривода толщину стенки цилиндра 8 вы- брфают такой, чтобы глубина прониковения тока с частотой индуктора была больше толщины стенки и. поле взаимодействовало .как-с дил.иидром 8, так и с. злементом ;зтул.ки 6.

В ирщуктор 4 привода колебательных перемещений подают переменный ток иовьшденной частоты (например; в диапазоне 10 Ю Гц) в индуктор 5 - :постоянный ток, достаточньй для под- магнтшвания (если не использован ва риант с постоянным магнитом). Благодаря взаимодействию индукто-ров 4 и 5 с мaг нитocтpиктopo l 3 (или электродом 15 обладающим магнитострйкцион- ным эффектом по другому варианту вы- гюлнения) последний приводит в колебательное возвратно-поступательное движение электрододержатель 2 с электродом 1э который периодически с этой частотой осциллирует эрозионный про- 1 1ежутоКоЗатем к легирующему электроду 1 и обрабатьшаемой детали 13 подают ток технологических дашульсов (источник не. показан) „

Токоподвод к подвижной части устройства - циливдру 8 выполняют в виде щетки (не показана) ,. путь тока от элемента 8 к электроду 1 лежит через электропроводные элементы 7,6j3 и 2 Если материал элемента 3 не электро- проводен, его внутренняя поверхность покрыта электропроводным слоем для осуществления контакта элемента 6 с элементом 2. Если такое покрытие не вьшолняют, то необход11мо соединить проводником небольнюй массы и жесткости элементы б и 2,, что обеспечива-50 ет-наделшьш электрический контакт зтих элементов, так как к проводни™ ку приложены только высокочастотньге вибрации и соединение можно выполнить неподвижным,. .

Таким образом, происходит электроэрозионное легирование обрабатываемой поверхности детали 13 материалом легирующего электрода 1 с повыс

15

20

35

40

45

55

10

30

50

5092058

шейной частотой о Под действием эрозионных разрядов, осуществляющих перенос материала электрода 1 на де- с таль 13, рабочий конец электрода 1

затачивается в ходе обработки, что обеспечивается вращением электрода 1 совместно с подвижной частью устройства В результате эрозионные разряды возникают между возобновляемой 3 ходе обработки конической поверхностью рабочего конца электрода 1, преимущественно по образующей конус самозаточки линии, обращенной на15 иболее близко к оь рабатываемой поверхности, что позволяет повысить сплошность получаемого покрытия и . этим повысить качество и производительность легирования,

20 Цилиндр 8, вставка 7, втулка 6, кагнитостриктор 3, а также электрод 1 или электрододержатель 2 выполнены полыми, их полости сообщаются между собой и с источником газовой охлаж- дающей среды (не показан) повышенного давления, связанным с противоположным электроду 1 концом цилиндра 8. В качестве охлаждающей среды в слугше полого электрода 1 используется рабочая среда, например воздух„ Поскольку глубина проншсновения маг- ifflTHoro поля индукторов 4, 11 и 12 в тело соответственно магнитостриктора 3, а также цилиндра 8 ограничена, при достаточной для необходимой магнитной связи толщине стенок магнитострик- тора 3 и цилиндра 8 .вы.полнение их по- Х1ыми практически не влияет на выполнение ими своих функций, т.е. сердцевинная часть может быть удалена без понижения КПД, а облегченная подвижная часть устройства будет иметь более высокие динамические показатели Таким образом, изобретение позволяет одновременно облегчить подвижную часть и обеспечить ее интенсивное охлалщение, что в совокупности позволяет значительно повысить быстродействие следящего за состоянием эрозионного промежутка перемещения подвижной части о

Если масса электрода 1 значительно меньше массы электрододержателя 2 и упругие волны .от высокочастотных осциллирующих возвратно-поступательных колебательных движений электрода 1 полностью затухают в теле элек- трододержателя 2, последний закрепляют непосредственно на цилиндре 8.

35

40

45

55

91

В противном случае электрододержа- тель 2 закрепляют на одной из частей вставки 7, вторая часть которой закреплена на цилиндре 8,

При использовании цельного электрода 1 электрододержатель 2 выполняют с дополнительньгм каналом, отводящим охлаждакхцую среду на индукторы 4 и 5 и зазор между ними и электродом 1 , что исключает нёконвектируе- мую полость в подвижной части устройства. В случае полого электрода 1 дополнительный канал заглушен пробкой и охлаждающая среда истекает из рабочего конца электрода 1„ Такое выполнение позволяет дополнительно упростить устройство и облегчить подвижную его часть, чем при прочих рав ных условиях повысить быстродействие следящей в функции состояния эрозионного промежутка подачи подвижной части, повысить производительность и качество электроэрозионного легирования,

Б ходе колебательных осциллирующих движений электрода 1, электродо- держателя 2 и магнитостриктора 3 закрепленный во втулке 6 конец магнитостриктора 3 неподвижен относительно цилиндра 8 благодаря вьтолнению втулки 6 в виде инерционного элемента. В то же время упругие волны с малой амплитудой от магнитостриктора 3 и втулки 6 не передаются цилиндру 8 благодаря упругой вставке 7, представляющей собой механический фильтр нижних частот. В результате высокочастотные вибрации тела цилиндра 8 отсутствуют, дополнительных нагрузок на подшипник 9 нет„ В варианте выполнения с магнитострикциониым электродом 1 его колебания происходят относительно электрододержателя 3, являющегося инерционным элементом, дополнительных нагрузок на подшипник 9 также нет

Сканирующее движение каретки 10 относительно профиля обрабатываемой поверхности (например., с помощью упомянутой копирной головки), а также износ (расход) электрода 1 изменяет состояние эрозионного промежутка,что вызьшает подрегулирование посредством шщуктора 12 положения подвижной части предлагаемого устройства до достижения заданного перед началом обработки состояния При этом магни- тостриктор 3 (или электрод 1 в дру

0920510

гом варианте выполнения) всегда на- ходится в рабочей зоне индукторов 4 и 5, что обеспечивает постоянную в г ходе регулировки продольного положения амплитуду колебательньЬс осциллирующих движений электрода 1 , а сле- довательно, качество наносимого слоя Подаваемая в ходе обработки ох10 лаждающая среда проходит через сообщающиеся полости образующих подвижную часть устройства элементов, вращение которых вокруг оси симметрии способствует охлаждению, так как цен- 15 тробежная сила отбрасывает наиболее холодные и, следовательно, наиболее тяжелые слои газа от центра вращения к периферии, т.ео к наиболее нагретым цилиндрическим стенкам устрой- 20 ства, что обеспечивает выравнивание температуры по сечению потока охлаждающей среды через полости и интенсифицирует процесс охлаждения. При повышенных скоростях вращения подвиж-

25 ной части устройства возникает резко выраженное турбулентное движение в потоке охлаждающей среды, что разрушает перегретые пристеночные слои среды и этим значительно повьш1ает

30 теплообмен между потоком среды и охлаждаемыми элементами, в результате могут быть значительно повьщ1ены допустимые мощности индукторов 11 и 12, а также индукторов 4 и 5 без опас35 ности перегрева подвижной части и мощность подаваемого в зазор технологического тока. Это позволяет повысить быстродействие следящего перемещения подвижной части, чем расширить

40 возможность повышения производительности устройства, или обеспечить эту повышенную производительность подачей технологического тока большей мощности.

45

Формула изобретения

Устройство для электроэрозионного легирования, содержащее приводы вра50 щения, следящей подачи электрода, закрепленного в электрододержателе, колебательных перемещений электрода, связанные с приводом сканирующего перемещения , отличающееся

55 тем, что, с целью повышения качества и производительности легирования за счет увеличения быстродействия следящей подачи, в устройство дополнительно введены упругий и инерционный эле.friaHTH, магнитостриктор, a приводы вращения и следящей систегФ вьтолнены в виде двухкоординатного электропривода.

но размещенным магнитостри}стором, при этом привод колебательных движений выполнен в виде индукторов, разсодержащего индукторы, внутри которых мещенных с зазо.ром вокруг магнито- размещен цилиндр, связанньй через уп- стриктора, на свободном конце которо- ругий и инерционный элементы, с соос- го закреплен электрододержатель.

фи82

но размещенным магнитостри}стором, при этом привод колебательных движений выполнен в виде индукторов, раз13

Авторы

Даты

1989-09-23—Публикация

1987-03-06—Подача