Изобретение относится к очистке газа и может быть использовано в химической, нефтехимической и нефтеперерабатывающей промышленности.

Целью изобретения является повышение степени очистки газов.

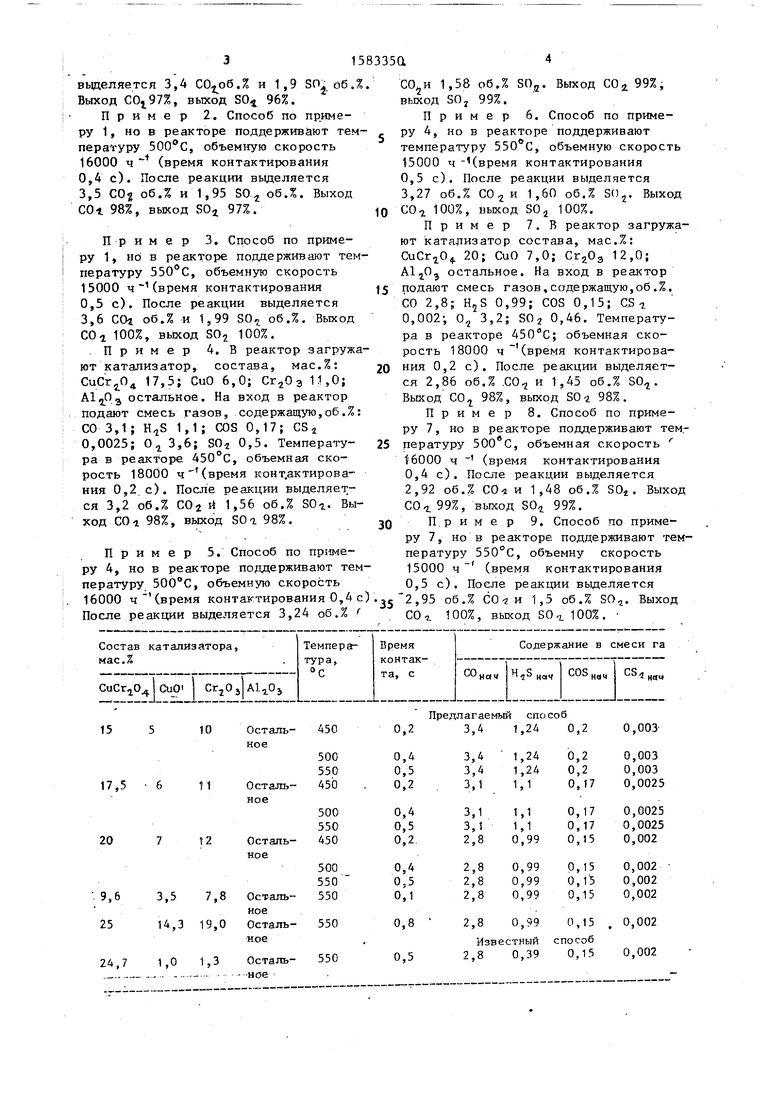

Пример 1. Катализатор готовят следующим образом. В смеситель загружают 275 г оксида алюминия (псевдобимитной структуры) влажностью 75±5% и 165 г порошка оксида алюминия. После перемешивания этой смеси в течение 20-30 мин добавляют 41-50 г хромового ангидри- да, перемешивают еще 10-15 мин и затем добавляют 53-67 г малахита (Си(ОН) СиСОз) Перемешивание длится еще 40-50 мин, после чего массу отформовывают экструзионным способом, провяливают 8-10 ч и прокаливают при 550-600°С в течение 6 ч. В результате получают кольца или черенки черного цвета с насыпной плотностью 0,8-1,0 г/см, механической прочностью 3,0 МПа, удельной поверхностью 70-75 м7/г. Процесс проводят при 450-550°С, время контактирования 0,2-0,5 с.

I

В реактор загружают катализатор

состава, мас.%: 15; CuO 5; Сг70э 10; Al,j03 остальное. На вход в реактор подают смесь газов, содержащую, об.%: СО 3,4; H4S 1,24; COS 0,2; CS2 0,003; 02 4,0; S0«. 0,55. Температура в реакторе 450°С, объемная скорость 18000 ч (время контактирования 0,2 с). После реакции

сд эо

55 до

СП

выделяется 3,4 .% и 1,9 SO. об.%. Выход С0г97%, выход S04 96%.

Пример 2. Способ по примеру 1, но в реакторе поддерживают температуру 500°С, объемную скорость 16000 (время контактирования 0,4 с). После реакции выделяется 3,5 С02 об.% и 1,95 SOг об.%. Выход COi 98%, выход SOZ 97%.

Пример 3. Способ по примеру 1 , но в реакторе поддерживают температуру 550°С, объемную скорость 15000 ч 1 (время контактирования 0,5 с). После реакции выделяется 3,6 СОг об.% и 1,99 SO, об.%. Выход СО 7 100%, выход S02 100%.

Пример 4. В реактор загружают катализатор, состава, мас.%: СиСгг04 17,5; СиО 6,0; Сг20э 11,0; А1г03 остальное. На вход в реактор подают смесь газов, содержащую,об.%: СО 3,1; HaS 1,1; COS 0,17; CS2 0,0025; Ог 3,6; S02 0,5. Температура в реакторе 450°С, объемная скорость 18000 ч (время конт.актирова- ния 0,2 с). После реакции выделяется 3,2 об.% С02 и 1,56 об.% SG-i. Выход СОц 98%, выход SO a 98%.

Пример 5. Способ по примеру 4, но в реакторе поддерживают температуру 500°С, объемную скорость 16000 ч (время контактирования 0,4 с После реакции выделяется 3,24 об,% f

0

5

,,

0

5

0

S02. Выход С04 99%

6. Способ по приме- поддерживают

1,58 об.% выход 80 г 99%.

Пример ру 4, но в реакторе температуру , объемную скорость 15000 ч 1(время контактирования 0,5 с). После реакции выделяется 3,27 об„% 1,60 об.% S02. Выход СО т. 100%, выход 50г 100%.

Пример 7.В реактор загружают катализатор состава, мас.%: СиСггОф 20; СиО 7,0; Сгг03 12,0; А1гОэ остальное. На вход в реактор подают смесь газов,содержащую,об.%. СО 2,8; H,S 0,99; COS 0,15; CSг 0,002; 0,; 3,2; S02 0,46. Температура в реакторе 450°С; объемная скорость 18000 ч 1 (время контактирования 0,2 с). После реакции выделяется 2,86 об.% С07 и 1,45 об.% 80. Выход С0г 98%, выход 80 98%.

Пример 8. Способ по примеру 7, но в реакторе поддерживают температуру 500 С, объемная скорость {6000 ч 1 (время контактирования 0,4 с). После реакции выделяется 2,92 об.% СО и 1,48 об.% 80г. Выход СОг 99%, выход S0a 99%.

Пример 9. Способ по примеру 7, но в реакторе поддерживают температуру 550°С, объемну скорость 15000 ч (время контактирования 0,5 с). После реакции выделяется 2,95 об.% СО-ги 1,5 об.% SO,. Выход С0г Ю0%, выход SO -L 100%.

Пример 10. Используют катализатор с меньшим содержанием оксидов меди и хрома. В реактор загружают катализатор состава мас.%: СиСгг(Ц 9,6; СиО 3,5; Crj037,8; остальное. На вход в реактор подают смесь газов, содержащую, об.%: СО 2,8; НгВ 0,99; COS 0,15; CSг 0,002; 0 3,2; S0a 0,46. Температура в реакторе , объемная ско- рост 19000 ч 1 (время контактирования 0,1 с). После реакции выделяется 2,38 об Л СО и 1,14 об.% S0r Выход СОг 81%, выход SOг 7о%.

Пример 11. Испытьшают катализатор с большим содержанием оксидов меди и хрома. В реактор загружают катализатор состава, мас.%: СиСгг04 25,0; СиО 14,3; ъ 9,0; остальное. На вход в реактор подают смесь газов, содержащую, об.% СО 2,8; 0,99; COS 0,15; СЗг 0,002; 62 3,2; ,46. Температура в реакторе 550°С, объемная скорость 12000 (время контактирования 0,8 с). После реакции выделяется 2,8 об.% С02 и 1,39 об Л S0t. Выход СОг 95%, выход 80 93%.

Пример 12 (rto известному способу). В реактор загружают катализатор состава, мас.%: СиСгг04 24,7; СиО 1,0; ,3; остальное. На вход в реактор подают смесь газов об.7,: СО 2,8; 0,99; COS 0,15; CS 0,002; ,2; ,46. Температура в реакторе , объемная скорость 15000 ч-1 (время контактирования 0,5с) .После реакции выделяется; 2,25 об.% С0а и 1,249 об Л 50. ВьР ход С02 76%, выход SO2 78%.

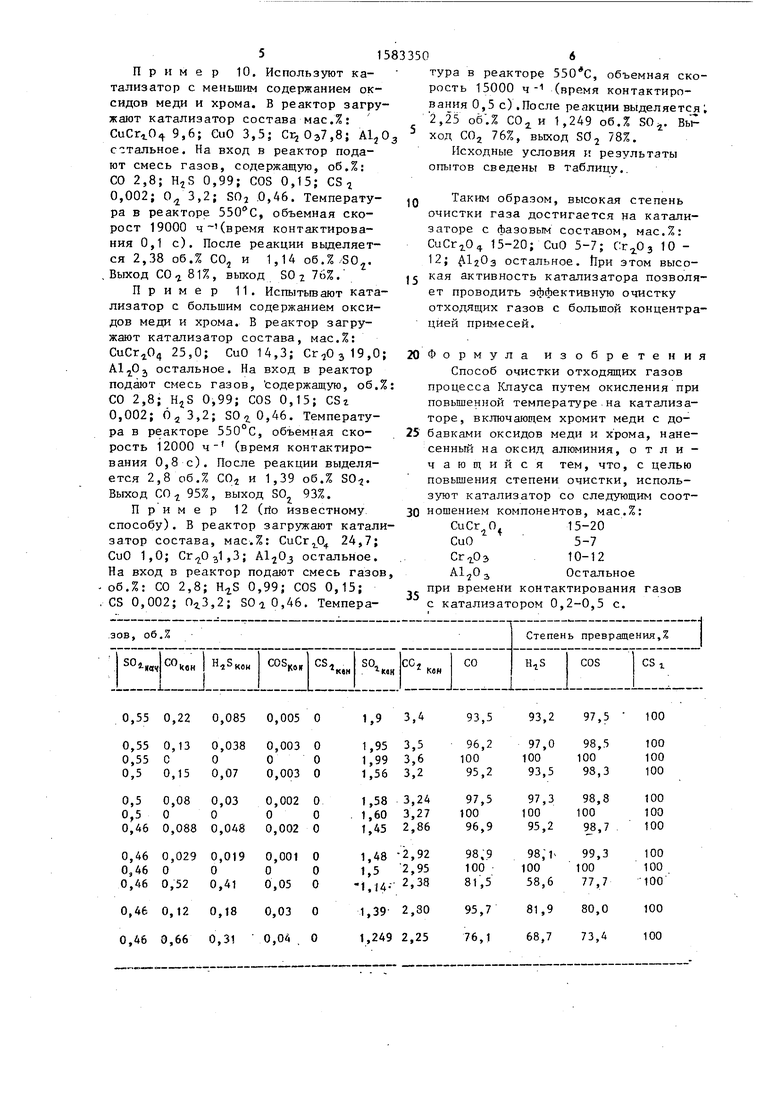

Исходные условия и результаты опытов сведены в таблицу.

Таким образом, высокая степень очистки газа достигается на катализаторе с фазовым составом, мас.%: СиСгг04 15-20; СиО 5-7; Гга03 Ю - 12; A1Z03 остальное. При этом высокая активность катализатора позволяет проводить эффективную очистку отходящих газов с большой концентрацией примесей.

0Формула изобретения

Способ очистки отходящих газов процесса Клауса путем окисления при повышенной температуре на катализаторе, включающем хромит меди с до- 5 бавками оксидов меди и хрома, нанесенный на оксид алюминия, отличающийся тем, что, с целью повышения степени очистки, используют катализатор со следующим соот- 0 ношением компонентов, мас.%:

15-20 5-7

СггОэЮ-12

А1 03Остальное

при времени контактирования газов с катализатором 0,2-0,5 с.

. СиО

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения метанола | 1991 |

|

SU1799865A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ СЕРНИСТЫХ ГАЗОВ В ЭЛЕМЕНТАРНУЮ СЕРУ | 1978 |

|

SU825133A1 |

| Катализатор для селективного восстановления оксидов азота аммиаком и способ его получения | 1991 |

|

SU1839632A3 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ДИОКСИДА СЕРЫ | 2008 |

|

RU2369436C1 |

| Способ приготовления катализатора для конверсии оксида углерода | 1988 |

|

SU1616697A1 |

| Способ получения моторных топлив из газового конденсата | 1983 |

|

SU1141704A1 |

| Способ удаления диоксида серы из отходящих газов | 1990 |

|

SU1759444A1 |

| Способ окислительной термокаталитической деструкции органических примесей в воде | 1990 |

|

SU1768528A1 |

| Способ термокаталитической переработки тяжелых нефтяных фракций | 1990 |

|

SU1819285A3 |

| Способ получения элементарной серы из промышленных газов | 1976 |

|

SU747813A1 |

Изобретение касается очистки газов и может быть использовано в химической, нефтехимической, нефтеперерабатывающей промышленности. Для повышения степени очистки газов процесс окисления газов, содержащих примеси H 2S, COS, CO, CS 2, SO 2, проводят на алюмомеднохромовом катализаторе состава, мас.%:CUCR 2O 4 15-20, CUO 5-7, CR 2O 3 10-12, AL 2O 3 остальное, 450-550°С и времени контактирования 0,2-0,5 с. Обеспечивается практически полная очистка газов. 1 табл.

0,55 0,22 0,085 0,005 О

1,9 3,4

93,5

93,2 97,5

100

| Авторское свидетельство СССР № 1349060, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-08-07—Публикация

1988-06-29—Подача