Изобретение относится к порошковой металлургии, в частности к составу шихты для получения спеченного сверхтвердого инструментального материла .

Целью изобретения является повышение прочности материала.

Шихта для получения спеченного сверхтвердого инструментального материала содержит активирующие металлы или их сплавы и зерна кубического нитрида бора с двухслойным покрытием, внутренний слой которого состоит из эвтектического сплава нитрид - диборид титана, а внешний слой состоит из соединения, состав которого монотонно изменяется к внешней поверхности от нитрида титана до оксинитрида титана состава TiNAOy, где х 0,6-0,9, у 0,5-0,0, а х + у 1,1-1,8, при следующем соотношении компонентов шихты, мае.%:

Активирующие

металлы или

их сплавы1-10

Эвтектический сплав нитрид - диборид титана3-25Соединение, состав которого монотонно меняется от нитрида титана до оксисд 00 оо

СД

-sJ

нитрида титана состава TiNxO j, Зерна кубического нитрида бора

1-15

Остальное

Пример. Микропорошки кубического нитрида бора (КНБ) ИМ/10/3

смешивают в необходимой пропорции С порошками титана марки ПТОМ и помещают в кварцевый реактор, в. кото- JOM создают вакуум с остаточным давлением 5 , Затем производят нагрев реактора до 1000°С. Госле этого реакционный объем герметизируют и выдерживают в течение 10-60 мин„при суммарном давлении яодидов титана, равном 1 Па. В , ме этого времени происходит процесс образования покрытия путем транспорт- зых реакций между зернами титана и КНБ

10

1583457 4

в течение 10 с. Полученные заготовки шлифуют на кругло- и плоскошлифовальном станках для удаления внешнего слоя, насыщенного графитом и получения правильной геометрической формы ( 0 4 мм, высота 6 мм).

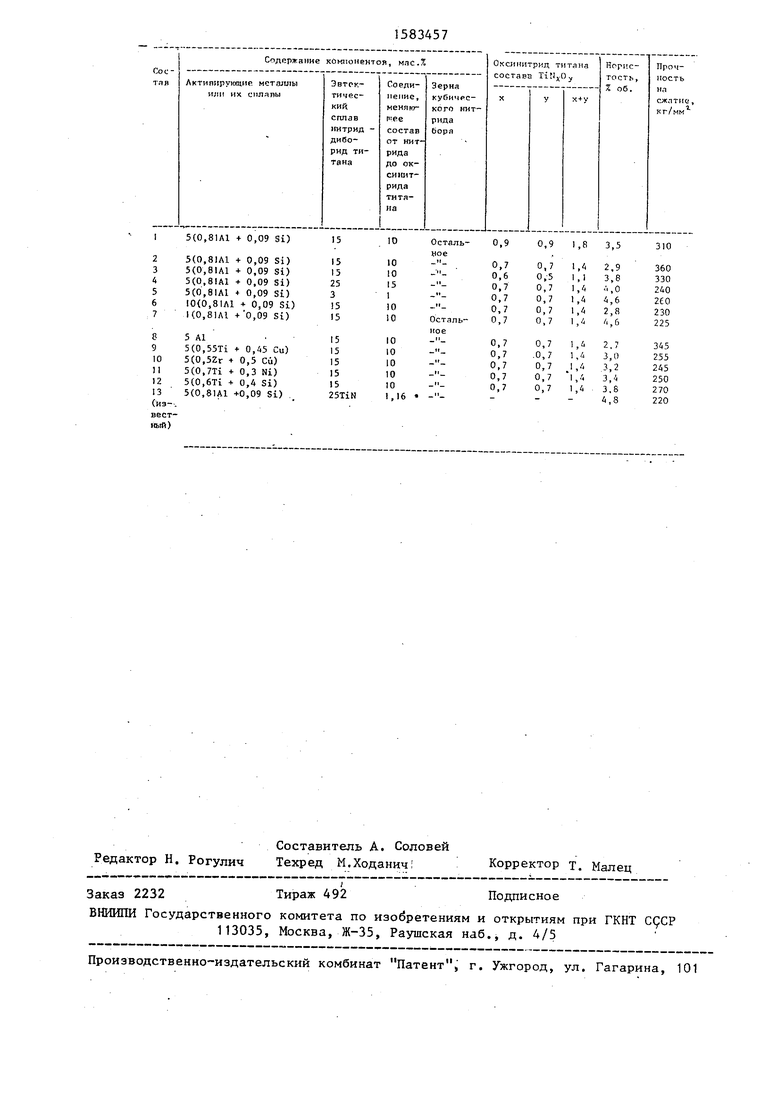

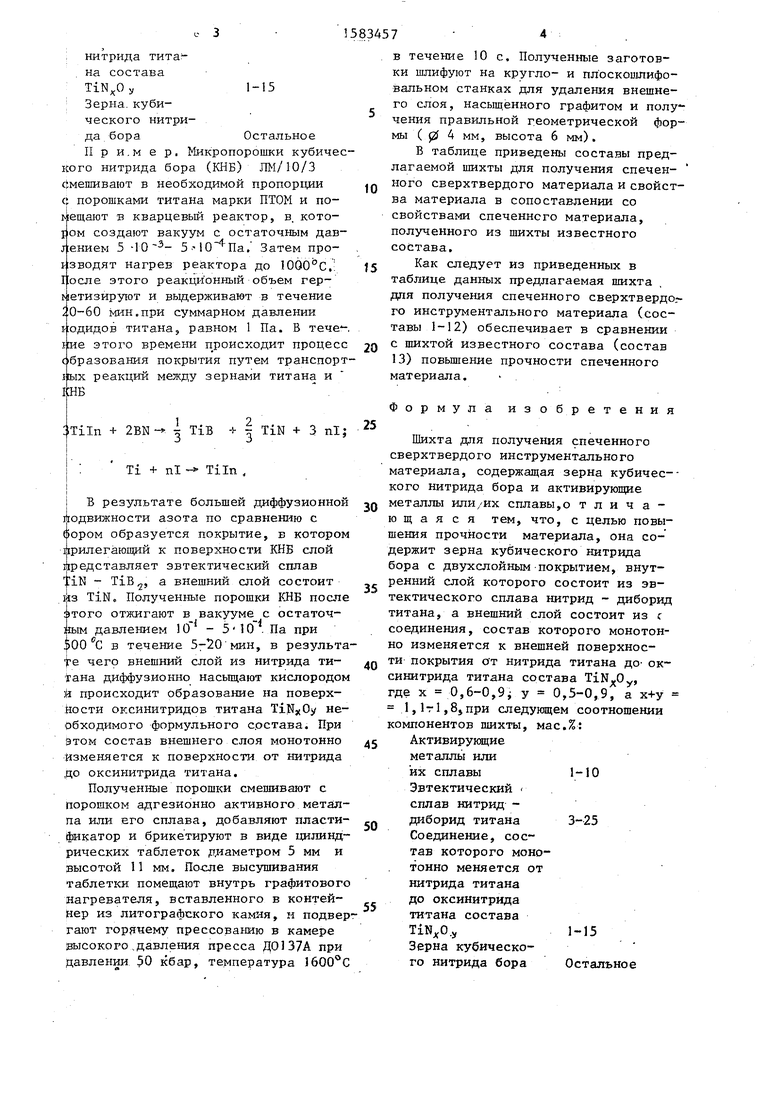

В таблице приведены составы предлагаемой шихты для получения спечен- ного сверхтвердого материала и свойства материала в сопоставлении со свойствами спеченного материала, полученного из шихты известного состава.

Как следует из приведенных в таблице данных предлагаемая шихта для получения спеченного сверхтвердо,- го инструментального материала (составы 1-12) обеспечивает в сравнении с шихтой известного состава (состав 13) повышение прочности спеченного материала.

15

20

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сверхтвердого композиционного материала для режущего инструмента | 2023 |

|

RU2829867C1 |

| СВЕРХТВЕРДЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1998 |

|

RU2134232C1 |

| Металлическая связка | 1979 |

|

SU833432A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ УДАРОПРОЧНОЙ ПЛАСТИНЫ РЕЖУЩЕЙ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА И УДАРОПРОЧНАЯ ПЛАСТИНА РЕЖУЩАЯ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2284247C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2525005C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХТВЕРДОГО АБРАЗИВНОГО ЭЛЕМЕНТА | 1997 |

|

RU2157334C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ СВЕРХТВЕРДЫХ ЧАСТИЦ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЖУЩИХ ЭЛЕМЕНТОВ | 2005 |

|

RU2296727C2 |

| СВЕРХТВЕРДЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1994 |

|

RU2108404C1 |

| СВЕРХТВЕРДЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1988 |

|

SU1542071A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА ИЛИ СИНТЕТИЧЕСКОГО АЛМАЗА ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2529141C1 |

Изобретение относится к порошковой металлургии. Целью изобретения является повышение прочности материала. Шихта, содержащая зерна кубического нитрида бора и активирующие металлы или их сплавы, содержит зерна кубического нитрида бора с двухслойным покрытием, внутренний слой которого состоит из эвтектического сплава нитрид-диборид титана 3-25 мас.%, а внешний слой состоит из соединения, состав которого монотонно изменяется к внешней поверхности от нитрида титана до оксинитрида титана состава TIN XO Y, где X=0,6-0,9, Y=0,5-0,9, X+Y=1,1-1,8, 1-15 мас.%. Прочност спеченного материала при сжатии возрастает с 220 до 225-360 кг/мм 2. 1 табл.

.TiTn + 2BN

з Т1в

-ь TJ TIN + 3 nlj

Ti + nl Tiln ,

1 В результате большей диффузионной подвижности азота по сравнению с (юром образуется покрытие, в котором прилегающий к поверхности КНБ слой представляет эвтектический сплав iN - а внешний слой состоит из TiN. Полученные порошки КНБ после отжигают в вакууме с остаточным давлением - 510 Па при 00 еС з течение 5-20 мин, в результа- te чего внешний слой из нитрида тирана диффузионно насыщают кислородом и происходит образование на поверх- йости оксинитридов титана TiNxOy необходимого формульного состава. При Этом состав внешнего слоя монотонно Изменяется к поверхности от нитрида до оксинитрида титана.

Полученные порошки смешивают с порошком адгезионно активного метал- па или его сплава, добавляют пластификатор и брикетируют в виде цилиндрических таблеток диаметром 5 мм и высотой 11 мм. высушивания таблетки помещают внутрь графитового нагревателя, вставленного в контейнер из литографского камня, и подвергают горячему прессованию та камере высокого давления пресса Д0137А при давлении 50 кбар, температура 1600°С

Формула изобретения

Шихта для получения спеченного сверхтвердого инструментального материала, содержащая зерна кубичес-- кого нитрида бора и активирующие металлы или/их сплавы,о т л и ч а - ю щ а я с я тем, что, с целью повышения прочности материала, она содержит зерна кубического нитрида бора с двухслойным покрытием, внутренний слой которого состоит из эвтектического сплава нитрид - диборид титана, а внешний слой состоит из с соединения, состав которого монотонно изменяется к внешней поверхности покрытия о т нитрида титана до- оксинитрида титана состава TiNxOy, где х 0,6-0,9; у 0,5-0,9, а х+у 1,1т 1,8,при следующем соотношении компонентов шихты, мас.%:

Активирующие

металлы или

их сплавы 1-10

Эвтектический

сплав нитрид диборид титана 3-25

Соединение, состав которого монотонно меняется от

нитрида титана

до оксинитрида

титана состава

TiNx0.y

Зерна кубического нитрида бора

| Сверхтвердый композиционный материал | 1977 |

|

SU711746A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4334928, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1990-08-07—Публикация

1988-01-11—Подача