Изобретение относится к области черной металлургии, в частности к способам прокатки железнодорожных рельсов, и может быть использовано при изготовлении рельсов с повышенными требованиями по прямолинейности рельсов, геометрии профиля и механическим свойствам на рельсобалочных станах, оснащенных непрерывно-реверсивной группой клетей и отдельно стоящей чистовой универсальной трехвалковой клетью.

Известен способ прокатки рельсов с применением универсальных клетей (Свейковски У., Нерзак Т. Производство рельсов высокого качества с использованием компактных универсальных клетей и технологий Rail Cool. Металлургическое производство и технология (МРТ). Русское издание. 2006, №2. С. 50-56), (Свейковски У., Нерзак Т. Производство рельсов с использованием кассетных клетей и современных технологий охлаждения // Черные металлы. 2008, №1. С. 32-36). Указанный способ иллюстрируется схемами на фиг. 1 и 2.

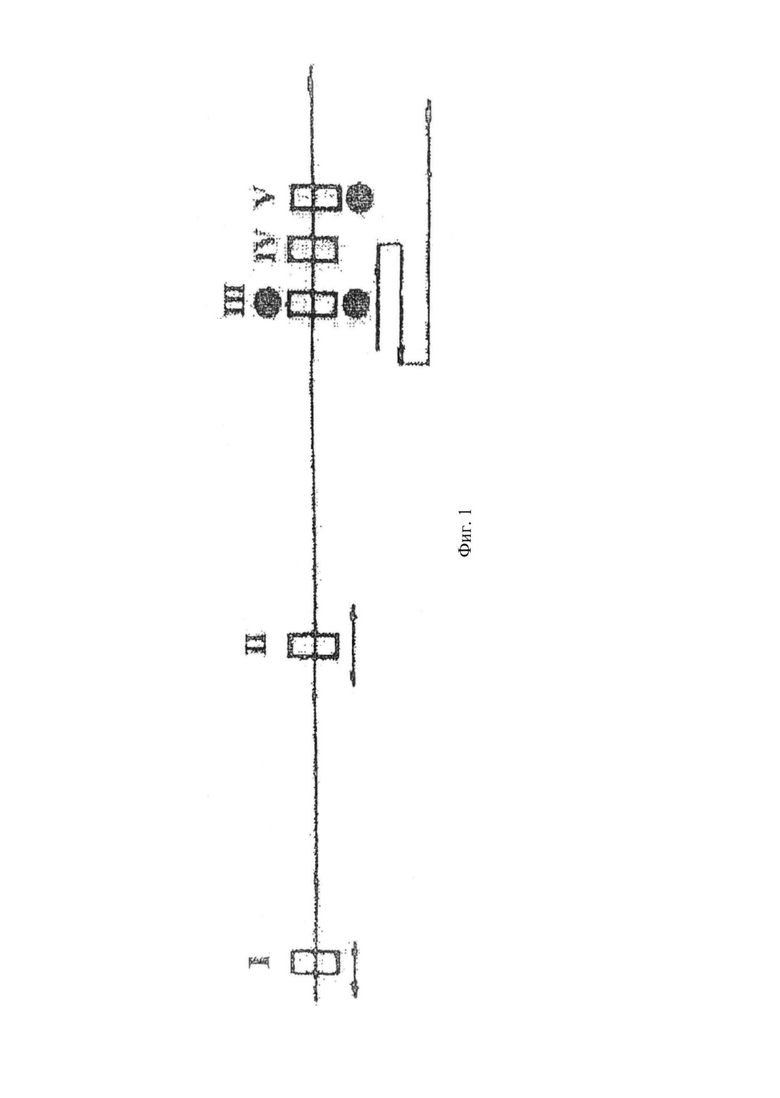

На фиг. 1 представлена схема расположения рабочих клетей типового рельсобалочного стана, который состоит из обжимной реверсивной клети дуо I, черновой клети дуо II и непрерывно-реверсивной группы клетей, включающей универсальную реверсивную клеть III, вспомогательную (эджерную) клеть дуо IV и универсальную трехвалковую нереверсивную клеть V.

На фиг. 2 показана схема прокатки в указанных клетях (стрелками указана последовательность прохождения калибров, арабскими цифрами обозначены номера проходов в непрерывно-реверсивной группе клетей).

Способ прокатки реализуется следующим образом (фиг. 2). В черновой клети II получают черновой рельсовый профиль, который передают по ходу прокатки в непрерывно-реверсивную группу клетей и прокатывают в ней за три прохода, причем первый проход осуществляют в универсальном четырехвалковом калибре клети III и вспомогательном двухвалковом калибре клети IV (универсальная клеть V не используется, валки ее разведены), во втором реверсивном проходе используют один универсальный четырехвалковый калибр клети III (вспомогательная клеть IV не используется, валки ее разведены), третий проход осуществляется с использованием всех трех клетей в универсальном четырехвалковом, вспомогательном двухвалковом и чистовом универсальном трехвалковом калибрах. Таким образом, при трех проходах в непрерывно-реверсивной группе клетей производится два реверса, причем в двух проходах клети IV и V не используются, т.е. в трех проходах три клети не используются в прокатке.

Использование значительных обжатий профиля на последних стадиях его формирования в универсальных и эджерных калибрах с применением реверсивной прокатки в этих клетях согласно данному способу приводит к тому, что головка рельса удлиняется больше чем подошва. В связи с этим, раскат стремится изгибаться, причем этот изгиб тем больше, чем значительнее обжатие профиля во время прокатки. В условиях реверсивной прокатки и невозможности направления раската в клетях непрерывно-реверсивной группы с помощью привалковой арматуры, вследствие неизменности ее положения, процесс прокатки по этому способу характеризуется неустойчивостью и большой трудоемкостью при настройке стана. Кроме этого, из-за неправильного захвата раската в калибре травмируются валки, что приводит к дефектам на готовых рельсах в виде плены и отпечатка.

Помимо этого к недостаткам схемы прокатки рельсов без применения отдельно стоящей чистовой клети относится также наличие режима непрерывной прокатки в последнем проходе в непрерывно-реверсивной группе клетей с участием чистового калибра. В результате необеспечения стабильного минимального натяжения при нахождении прокатываемого раската в последнем проходе в валках трех клетей непрерывно-реверсивной группы из-за меняющихся условий прокатки в виде износа валков, разности температуры по длине раската, колебаний химического состава стали и других факторов, влияющих на прокатку, значительно уменьшается выход рельсов повышенной точности по профилю, а также увеличивается расход металла на тонну годной продукции из-за повышенной концевой обрези.

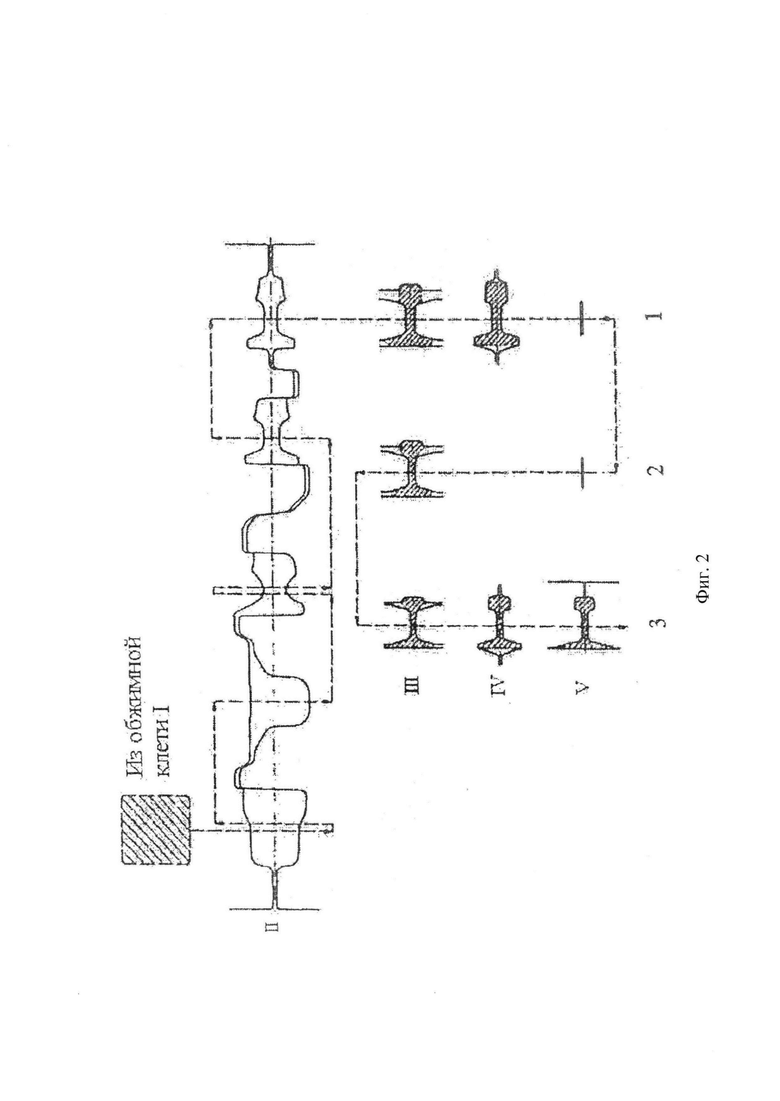

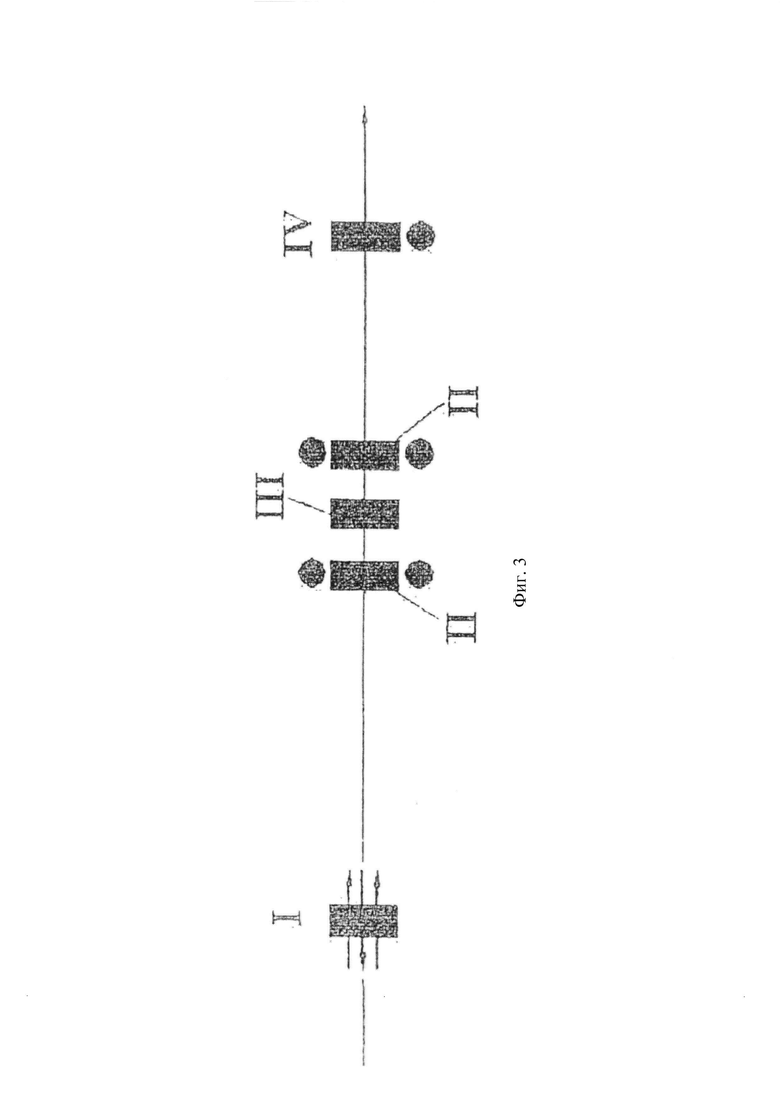

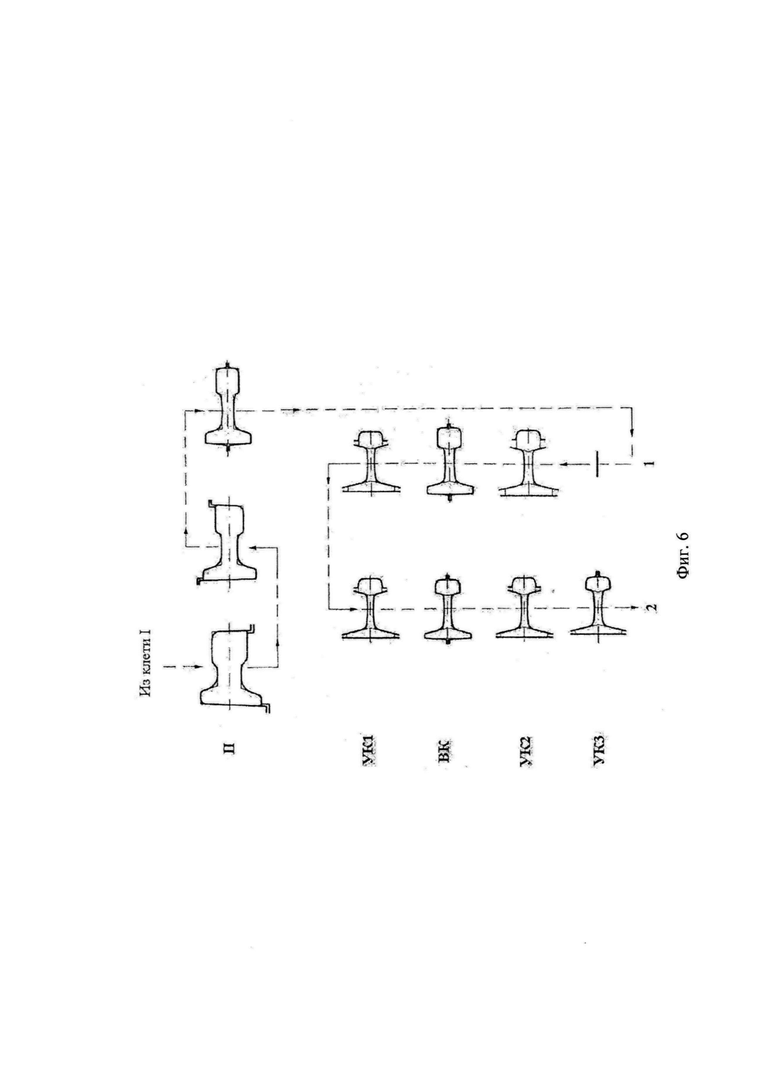

Известен способ прокатки рельсов с использованием непрерывно-реверсивной группы клетей и отдельно стоящей чистовой клети. В связи с такой компоновкой стана изменяется и схема прокатки рельсов на финишной стадии. Такой процесс прокатки называется способом PSM (Profile Sizing Process) (Profile sizing process for high-quality medium / heavy sections rails / Nigris G, Schroder I // MFT International. 2002, №3. C. 48-54), (Зиновьев A.B. Процесс PSP для производства средне- и крупносортных профилей и рельсов // Новости черной металлургии за рубежом. 2003, №2. С. 69-72), представленный на схемах фиг. 3 и 4. Способ реализуется на стане (фиг. 3), включающем черновую реверсивную клеть I, непрерывно-реверсивную группу клетей в составе двух универсальных четырехвалковых клетей II и расположенной между ними вспомогательной клети дуо III, а также отдельно стоящую чистовую универсальную трехвалковую клеть IV.

На фиг. 4 показана схема прокатки рельсов в указанных клетях (арабскими цифрами обозначены номера проходов). Черновой раскат из реверсивной клети I прокатывают в непрерывно-реверсивной группе клетей за 5 проходов. При этом в первом проходе используют только вспомогательную клеть III (обе универсальные клети II в работе не используется, валки их разведены), во втором и четвертом проходах используют только заднюю клеть II (вспомогательную и переднюю универсальную клети в работе не используют, валки их разведены), а в третьем и пятом проходах прокатку ведут в передней универсальной клети II и вспомогательной клети III (не используют заднюю универсальную клеть, валки ее разведены).

Недостатками приведенного способа являются:

- уменьшение производительности стана вследствие применения в непрерывно-реверсивной группе клетей пяти проходов с четырьмя реверсами раската;

- интенсивное снижение температуры раската в непрерывно-реверсивной группе клетей в связи с увеличением цикла прокатки профиля.

Еще одним весьма важным недостатком вышеприведенных аналогов является последовательное использование в последнем проходе двух калибров с горизонтальным разъемом со стороны головки: вспомогательного предчистового двухвалкового калибра клети III и чистового универсального трехвалкового калибра клети IV (фиг. 2 и 4). При этом поверхность катания головки профиля рельса в калибре не контролируется и формируется за счет течения металла по ширине в сторону зазора, вследствие чего появляется возможность переполнения головки в зазор, а также колебание ширины головки в калибре по длине рельса под действием неизбежного изменения технологических факторов (например, температуры раската) в процессе прокатки. Это затрудняет получение требуемой формы и высокой точности размеров головки рельса, которая должна быть выполненной в соответствии с ГОСТ Р 51685-2013 и иметь стабильные размеры по длине рельса.

Также известен способ прокатки рельсов, включающий получение чернового рельсового раската в обжимной и черновой реверсивных клетях и прокатку этого раската в непрерывно-реверсивной группе клетей, где полученный черновой раскат задают в непрерывно-реверсивную группу клетей с задней стороны (против хода прокатки) и прокатывают в ней за два прохода с использованием следующей схемы прокатки:

- в первом проходе: универсальный четырехвалковый калибр -вспомогательный двухвалковый калибр - универсальный четырехвалковый калибр;

- во втором проходе: универсальный четырехвалковый калибр -вспомогательный двухвалковый калибр - универсальный четырехвалковый калибр - чистовой универсальный трехвалковый калибр.

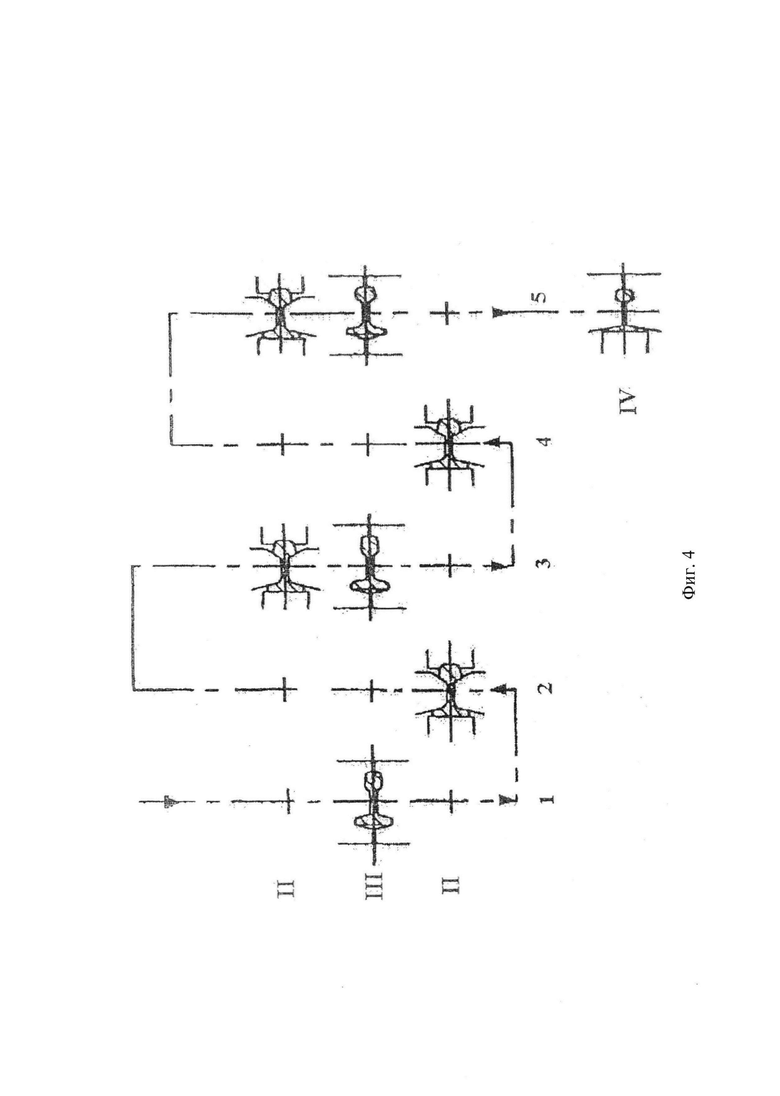

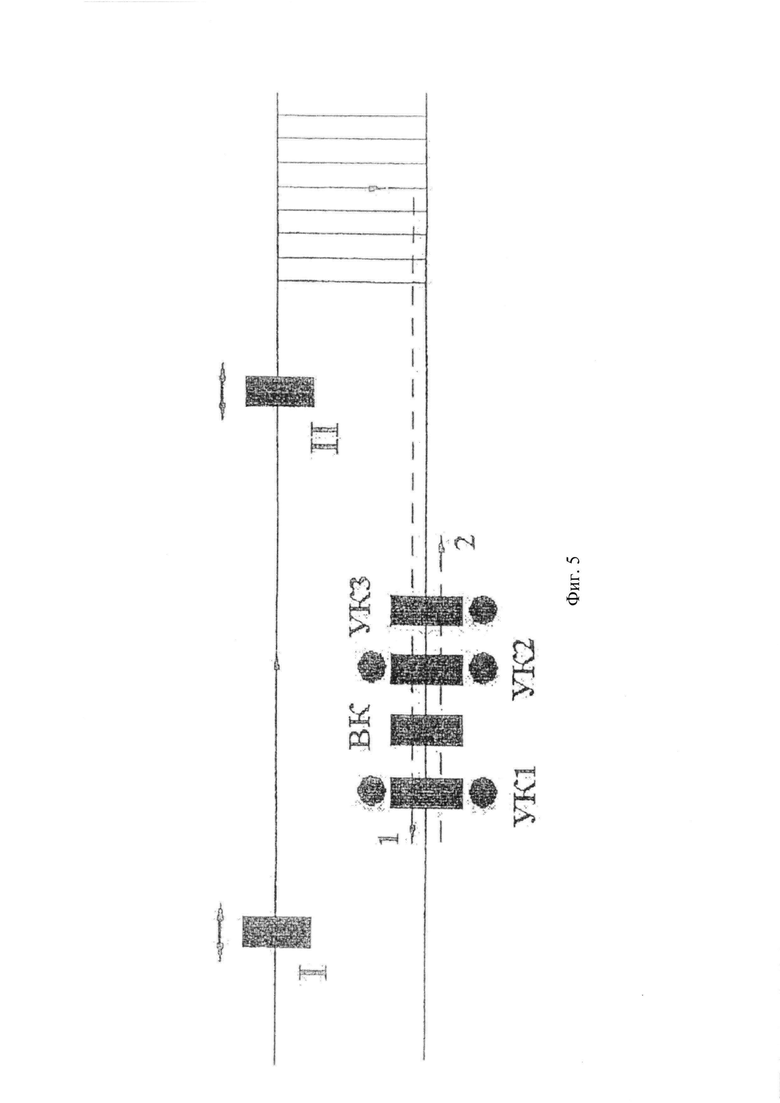

Суть способа поясняется схемами на фиг. 5 и 6. На фиг. 5 показана схема расположения клетей рельсопрокатного стана. Для реализации предлагаемого способа применяют U-образное расположение клетей. На первой линии располагают обжимную реверсивную клеть I и черновую реверсивную клеть II, а на второй (возвратной) линии устанавливают непрерывно-реверсивную группу клетей в составе двух универсальных четырехвалковых клетей УК1 и УК2, вспомогательной клети дуо ВК и чистовой универсальной трехвалковой клети УК3. Причем чистовая универсальная клеть может быть установлена как в составе непрерывной группы, так и отдельно (Патент 2429090 РФ, МПК В21В 1/08. Способ прокатки рельсов / Кушнарев А.В., Киричков А.А., Егоров В.Д. [и др.] №2010114609/02; заявл. 12.04.2010; опубл. 20.09.2011, Бюл. №26).

На фиг. 6 представлена схема прокатки по данному способу. В черновой клети II получают черновой рельсовый раскат. Полученный раскат передают шлепперами на вторую линию и задают с задней стороны в непрерывно-реверсивную группу клетей, причем в первом проходе чистовую клеть УК3 не используют (валки ее разведены), прокатку осуществляют в универсальном четырехвалковом калибре клети УК2, двухвалковом вспомогательном калибре клети ВК и универсальном четырехвалковом калибре клети УК1. После реверса раскат во втором проходе прокатывают в универсальном четырехвалковом калибре клети УК1, двухвалковом вспомогательном калибре клети ВК, универсальном четырехвалковом калибре клети УК2 и в чистовом универсальном трехвалковом калибре клети УК3.

Недостатками данного способа являются:

- ограниченное число универсальных калибров, участвующих в формировании профиля в непрерывно-реверсивной группе клетей, что ухудшает точность формирования геометрии профиля;

- U-образное расположение клетей стана по сравнению с последовательным расположением требует расширение пролетов здания, что приводит к удорожанию кранового хозяйства и обслуживания коммуникаций, а также к необходимости установке дополнительного передаточного механического оборудования на участке стана.

Известен способ прокатки рельсов, включающий получение чернового рельсового раската в обжимной дуо-реверсивной клети и дальнейшую его прокатку в непрерывно-реверсивной группе клетей, состоящей из двух универсальных четырехвалковых клетей, расположенной между ними вспомогательной клети дуо и чистовой универсальной трехвалковой клети (Патент 2668626 РФ, МПК В21В 1/08. Способ прокатки рельсов / Михайленко А.М., Шварц Д.Л. №2017115538; заявл. 02.05.2017; опубл. 02.10.2018 Бюл. №28).

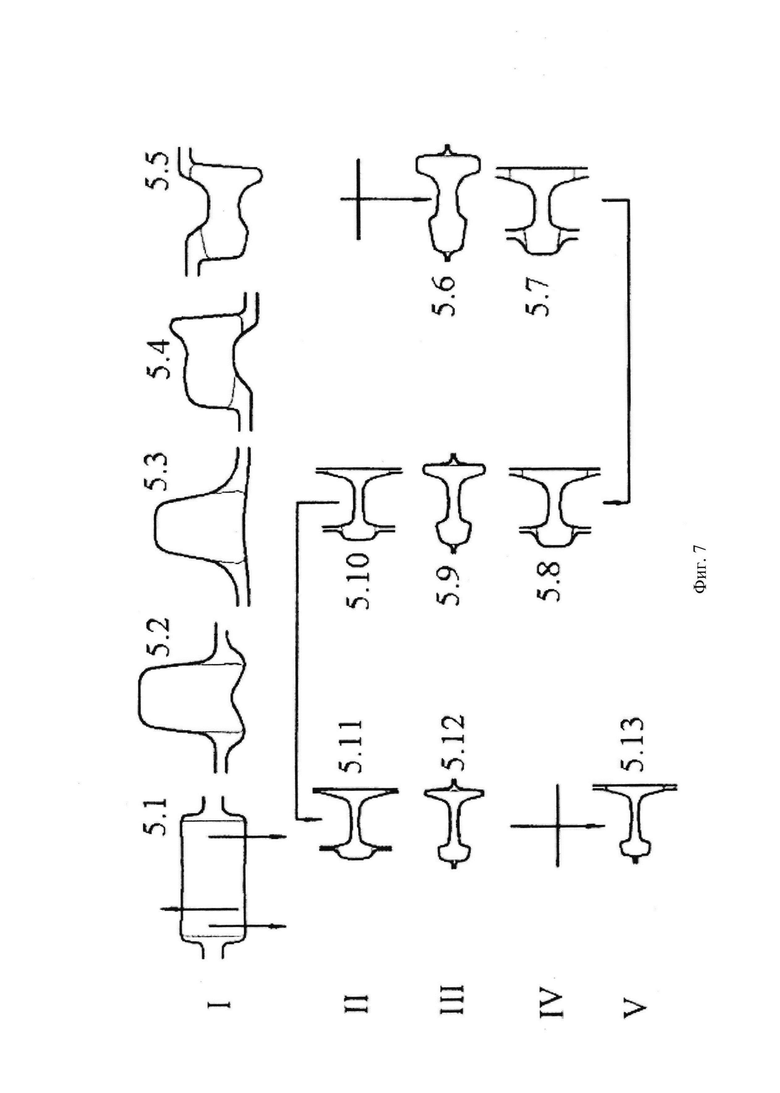

На фиг. 7 показана схема прокатки рельсов в указанных клетях. Черновой раскат из реверсивной клети I прокатывают в непрерывно-реверсивной группе клетей (II-IV), а окончательное формирование профиля осуществляют в чистовой трехвалковой клети (V). Первый проход в непрерывно-реверсивной группе клетей производят с использованием вспомогательной клети дуо (III) и второй, по главному направлению прокатки, универсальной четырехвалковой клети, второй проход - с использованием двух универсальных четырехвалковых клетей (II и IV) и вспомогательной клети дуо (III) между ними, третий проход - с использованием первой универсальной четырехвалковой (II), вспомогательной (III) и чистовой трехвалковой универсальной (V) клети. При данной схеме прокатки ширину гребней горизонтальных валков универсальных четырехвалковых клетей II и IV формирующих шейку профиля устанавливают больше, чем ширина шейки профиля раската, задаваемого в калибр универсальных четырехвалковых клетей по ходу прокатки. Расширение шейки гребней горизонтальных валков универсальных четырехвалковых клетей производят на ширину, рассчитываемую по математическим выражениям, в зависимости от обжатия шейки в первых универсальных четырехвалковых калибрах этих клетей по ходу прокатки.

Приведенный способ прокатки рельсов позволяет стабилизировать процесс прокатки в первых проходах в валках универсальных четырехвалковых клетей (II и IV) непрерывно-реверсивной группы.

Недостатками приведенного способа являются:

- ограничение числа универсальных четырехвалковых калибров участвующих в формировании профиля в непрерывно-реверсивной группе клетей, что приводит к большей деформации элементов профиля, выработке калибров и неполучению требуемых геометрических размеров профиля;

- использование в последнем проходе двух калибров с горизонтальным разъемом со стороны головки: вспомогательного двухвалкового калибра клети IV и чистового универсального трехвалкового калибра клети V приводит к переполнению калибра.

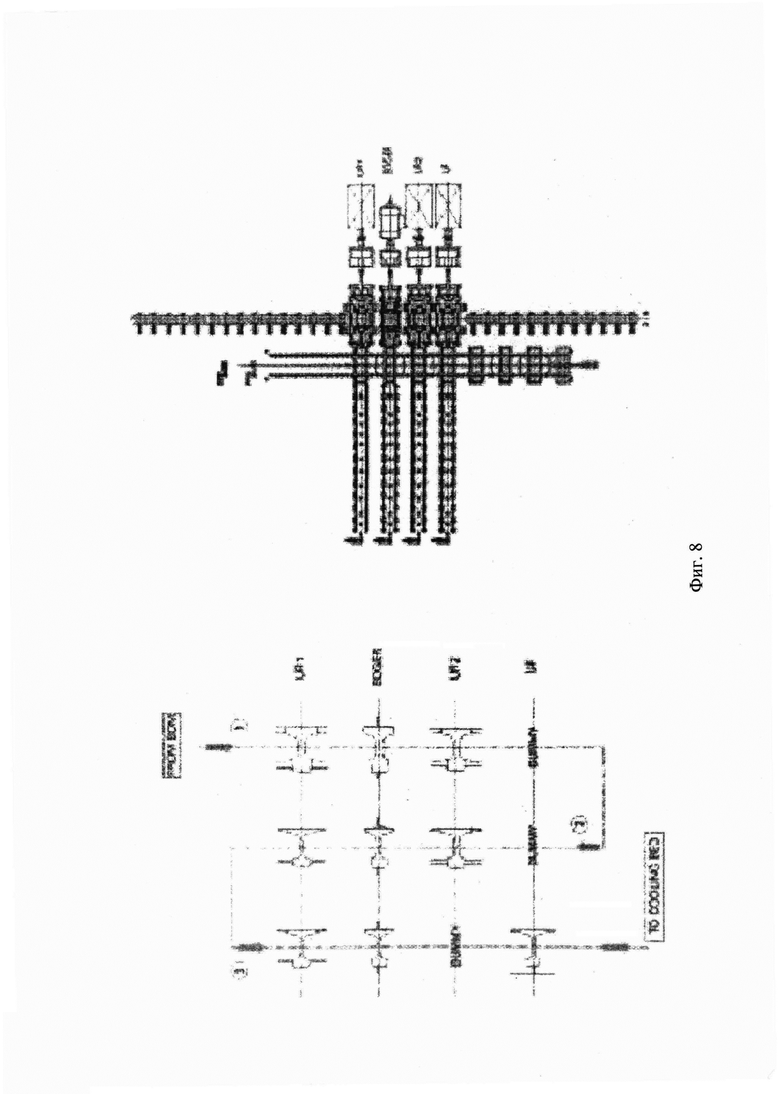

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению (прототипом) является способ прокатки рельсов с использованием непрерывно-реверсивной группы клетей и чистовой клети для окончательного формирования профиля расположенной в непосредственной близости от непрерывной группы (Улучшение качества и условий эксплуатации рельсов и рельсовых скреплений: Сборник научных докладов. - Екатеринбург: ОАО «УИМ». 2016 г. С. 45-49). Способ включает нагрев заготовки, прокатку до получения чернового рельсового профиля в двухвалковой клети, который передают по ходу прокатки в непрерывно-реверсивную группу клетей и прокатывают в ней за три прохода, причем первый проход осуществляют в универсальном четырехвалковом калибре клети UR1, вспомогательном двухвалковом калибре клети EDGER и в универсальном четырехвалковом калибре клети UR2, во втором реверсивном проходе используют универсальный четырехвалковый калибр клети UR2, вспомогательный двухвалковый калибр клети EDGER и универсальный четырехвалковый калибр клети UR1, третий проход осуществляется с использованием универсального четырехвалкового калибра клети UR1, вспомогательного двухвалкового калибра клети EDGER и чистового универсального трехвалкового калибра клети UF (универсальная клеть UR2 не используется, валки ее разведены) фиг. 8.

Недостатками способа-прототипа являются:

- ограниченное число калибров, участвующих в формировании профиля на последнем этапе прокатки в непрерывно-реверсивной группе клетей, что приводит к неустойчивому получению геометрических размеров профиля;

- последовательное использование в последнем проходе двух калибров с горизонтальным разъемом со стороны головки: вспомогательного двухвалкового калибра клети EDGER и чистового универсального трехвалкового калибра клети UF, что приводит к переполнению калибра со стороны головки профиля в процессе прокатки;

- при формирование чистового профиля рельса в непрерывном режиме прокатки не обеспечивается стабильное минимальное натяжение при нахождении прокатываемого раската в последнем проходе в валках трех клетей из-за меняющихся условий прокатки в виде износа валков, температуры, колебаний химического состава стали и других факторов, влияющих на прокатку, значительно уменьшается выход рельсов повышенной точности по профилю, а также увеличивается расход металла на тонну годной продукции из-за повышенной концевой обрези.

Прокатка рельсов в универсальных клетях на современных рельсопрокатных станах оснащенных непрерывно-реверсивными группами клетей осуществляется разными способами, но с равным уклоном внутренних фланцев профиля (боковых граней горизонтальных валков) во всех универсальных калибрах (Смирнов В.К., Шилов В.А., Инатович Ю.В. Калибровка прокатных валков. Учебное пособие для вузов. Издание 2-е переработанное и дополненное. М.: Теплотехник, 2010. - 490 с.).

При таких условиях прокатки абсолютное обжатие фланцев по длине в универсальных калибрах осуществляется на одинаковую величину, при этом коэффициент высотной деформации по длине фланца увеличивается от основания до кромки. Наибольшая величина коэффициента высотной деформации соответствует кромке фланца, которая имеет наименьший размер по толщине. Из-за наименьшего размера по толщине кромка фланца в процессе прокатки быстрее теряет температуру и при прокатке рельсов в чистовом универсальном калибре разность температур по кромке и основанию фланцев подошвы профиля может составлять 35 40°С. Совокупность таких факторов, как наибольший коэффициент высотной деформации кромки фланцев подошвы и наименьшая температура при прокатке этого элемента профиля в процессе формоизменения раската в универсальных калибрах приводит к интенсивной выработке горизонтальных валков в местах соответствующих формированию кромок фланцев подошвы рельсового профиля, что является основным фактором определяющим стойкость прокатных валков. При прокатке рельсов в универсальных калибрах наименьшую стойкость имеют горизонтальные валки чистовой клети. К вышеперечисленным факторам увеличивающих выработку валков чистовой универсальной клети необходимо также добавить фактор дополнительного обжатия в чистовом калибре кромки фланца за счет вынужденного уширения этой кромки в предчистовом двухвалковом эджерном калибре при обжатии фланца по высоте, что относится и к прототипу.

Это связано с тем, что в известных способах прокатки рельсов, где в качестве предчистового калибра используется двухвалковый калибр эджерной клети, в котором обжатие фланца по высоте производится без бокового подпора, уширение фланцев складывается из естественного и вынужденного уширения (Смирнов В.К., Шилов В.А., Инатович Ю.В. Калибровка прокатных валков. Учебное пособие для вузов. Издание 2-е переработанное и дополненное. М.: Теплотехник, 2010. - 490 с.). Вынужденное уширение появляется в результате вертикального обжатия подошвы в горизонтальной вспомогательной клети, в результате чего у вершины фланцев (кромки) образуются местные наплывы металла, что и усугубляет интенсивность выработки валков в местах соответствующих деформации кромок фланцев подошвы рельсового профиля в универсальных калибрах. Это приводит к искажению формы профиля по длине и образованию поверхностных дефектов рельсов, а также к повышенному расходу прокатных валков.

Целью изобретения является более эффективное использование клетей в непрерывно-реверсивной группе, повышение прямолинейности рельсов, точности размеров готового профиля и увеличения стойкости валков чистовой универсальной клети.

Технический результат заключается в том, что предлагаемый способ прокатки рельсов позволяет достичь качественного оформления геометрических параметров профиля в процессе прокатки и повысить стойкость валков чистовой универсальной клети.

Технический результат достигается тем, что в способе прокатки рельсов, включающем получение исходной рельсовой заготовки в дуо-реверсивных клетях и дальнейшую прокатку в непрерывно-реверсивной группе клетей за три прохода, где в первом и втором проходах профиль формируется последовательно в универсальном четырехвалковом, вспомогательном двухвалковом, универсальном четырехвалковом калибрах, а в третьем проходе: универсальный четырехвалковый калибр - вспомогательный двухвалковый калибр - чистовой универсальный трехвалковый калибр, где горизонтальные валки универсальных четырехвалковых и чистового трехвалкового калибров выполняются с уклонами к вертикали боковых граней, формирующих внутренние грани фланцев подошвы профиля, отличающийся тем, что в третьем проходе дополнительно осуществляют формирование профиля предчистовым универсальным четырехвалковым калибром по схеме, включающей следующую последовательность: универсальный четырехвалковый калибр -вспомогательный двухвалковый - предчистовой универсальный четырехвалковый калибр - чистовой универсальный трехвалковый калибр, при этом уклоны боковых граней горизонтальных валков универсальных четырехвалковых калибров, в том числе и предчистовом, устанавливают как 1,14÷1,30 величины уклона соответствующих боковых граней

горизонтальных валков чистового универсального трехвалкового калибра.

Конструкция универсальных четырехвалковых калибров, в которых горизонтальные валки выполняются с уклонами боковых граней, формирующих внутренние грани фланцев подошвы профиля и составляющих 1,14÷1,30 величины уклона боковых граней горизонтальных валков в чистовом универсальном трехвалковом калибре позволяет осуществлять деформацию фланцев подошвы в чистовом универсальном трехвалковом калибре при равенстве коэффициентов высотной деформации толщины фланцев по основанию и кромкам, что примерно в 2 раза уменьшает абсолютное обжатие кромок и выработку валков.

Выполнение уклонов боковых граней горизонтальных валков для всех универсальных четырехвалковых калибров, в том числе и для предчистового, менее 1,14 величины уклона боковых граней горизонтальных валков чистового универсального трехвалкового калибра недостаточно уменьшает обжатие кромок и, следовательно, выработку валков в чистовом универсальном трехвалковом калибре.

Выполнение уклонов боковых граней горизонтальных валков для всех универсальных четырехвалковых калибров, в том числе и для предчистового, более 1,30 величины уклона боковых граней горизонтальных валков чистового универсального трехвалкового калибра приводит к отсутствию обжатия кромок фланцев подошвы рельса и невыполнению геометрии профиля из-за значительной утяжки металла по кромке со стороны внутренней грани фланца.

Сопоставительный анализ заявляемого технического решения с прототипом показывает, что предлагаемый способ прокатки рельсов позволяет более эффективно использовать клети в непрерывно-реверсивной группе клетей, что улучшает качество рельсов за счет повышения точности формы и размеров рельсов, повысить их прямолинейность, а конструирование уклонов боковых граней, формирующих внутренние грани фланцев подошвы профиля, горизонтальных валков универсальных четырехвалковых калибров в 1,14÷1,30 раз больше величины уклонов аналогичных боковых граней горизонтальных валков в чистовом универсальном трехвалковом калибре позволяет уменьшить обжатие кромок фланцев подошвы в чистовом универсальном трехвалковом калибре и повысить стойкость валков.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволило установить совокупность существенных по отношению к устанавливаемому заявителем техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения, поэтому они обеспечивают техническому решению соответствие критерию «изобретательский уровень».

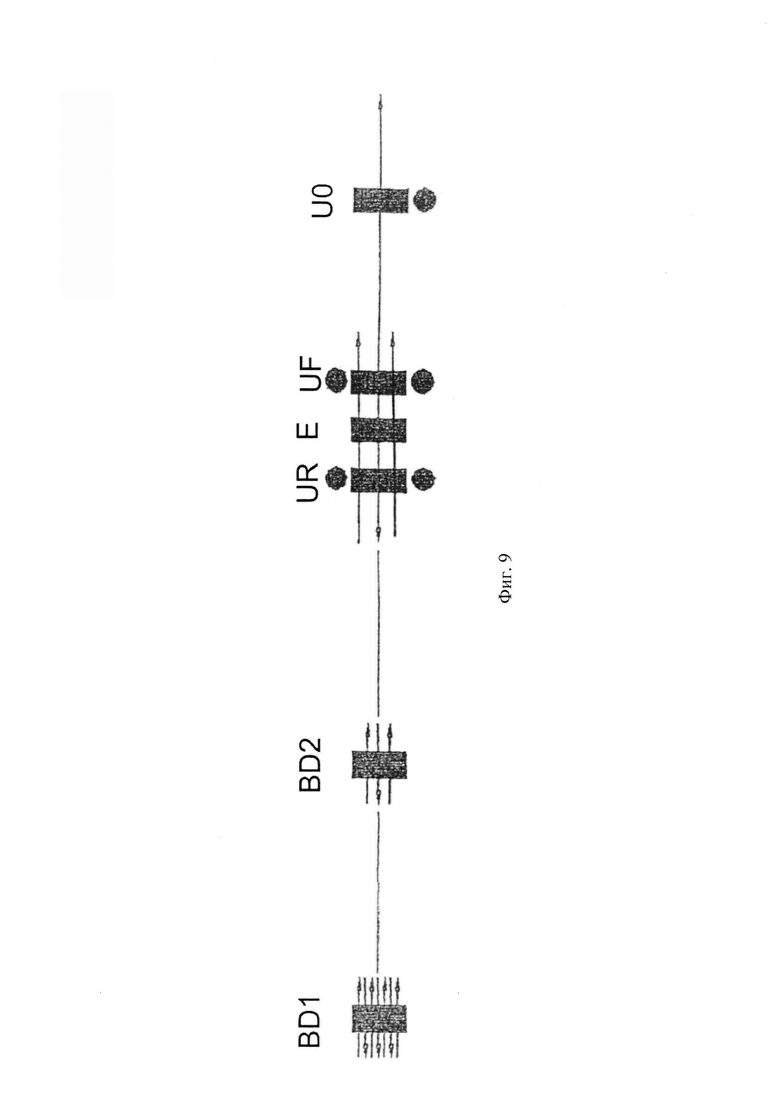

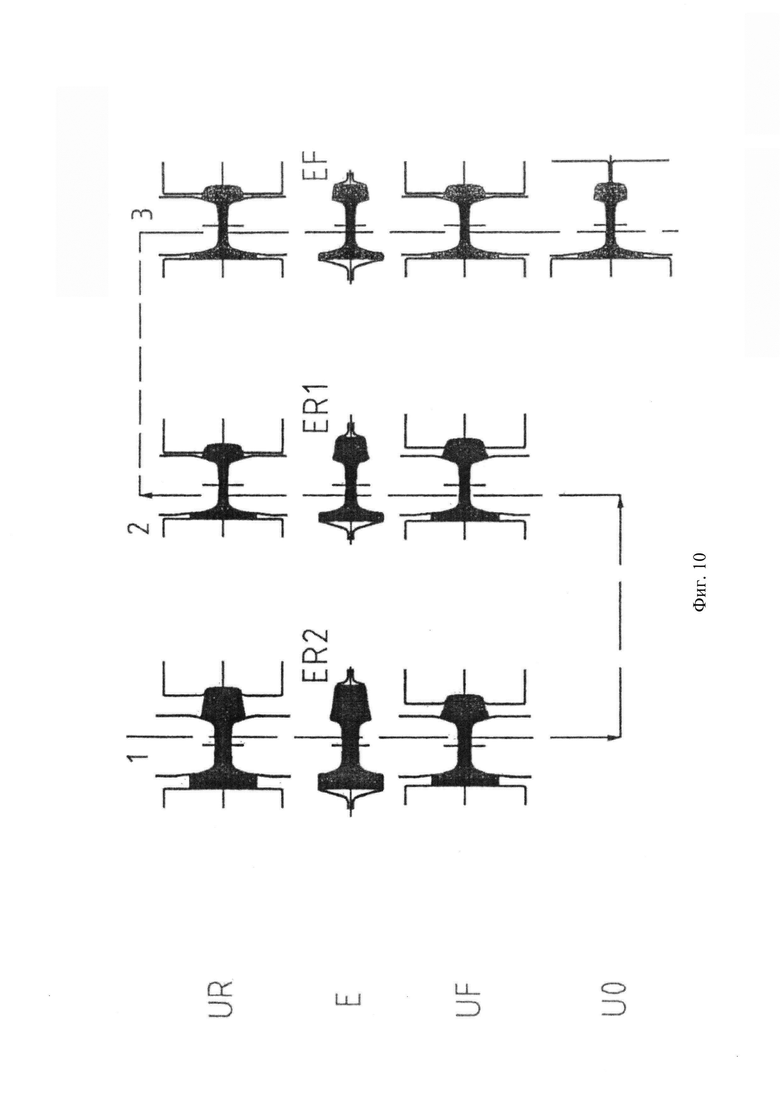

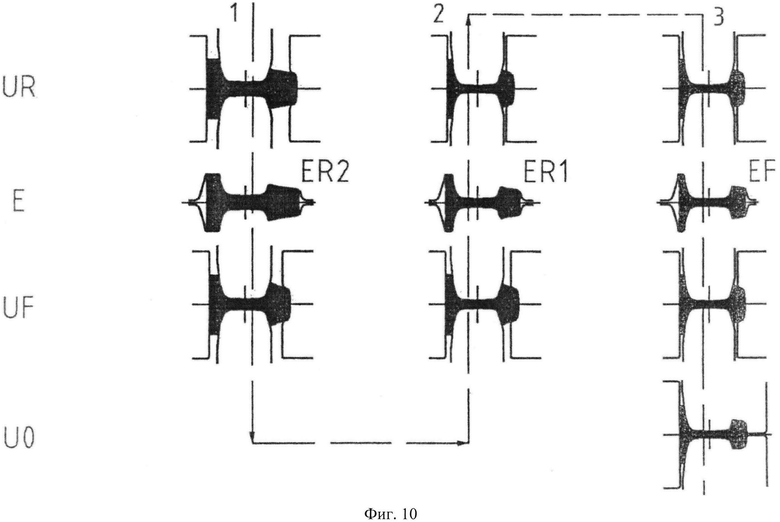

Суть изобретения поясняется схемами на фиг. 9-12. На фиг. 9 показана схема расположения клетей рельсопрокатного стана. На фиг. 10 представлена схема прокатки по заявленному способу. В дуо-реверсивной клети BD2 получают исходную рельсовую заготовку. Полученный раскат прокатывают в непрерывно-реверсивной группе клетей за три прохода, а окончательное формирование профиля производят в отдельно стоящей чистовой универсальной трехвалковой клети U0. При этом прокатку в непрерывно-реверсивной группе клетей осуществляют по схеме с использованием шести универсальных четырехвалковых калибров, трех вспомогательных двухвалковых калибров и одного чистового универсального трехвалкового калибра.

В предложенном способе в универсальных четырехвалковых калибрах клетей UR и TJF поверхность головки формируется вертикальным валком, конфигурация ручья которого соответствует профилю головки рельса, что обеспечивает получение правильной формы и стабильных размеров поверхности головки по всей длине готового рельса в чистовом универсальном трехвалковом калибре, а формирование внешней части подошвы рельса осуществляется вертикальным цилиндрическим валком, что обеспечивает получение внешних граней фланцев подошвы без местных наплывов металла по кромкам, в отличие от формоизменения фланцев во вспомогательном двухвалковом калибре эджерной клети, являющимся предчистовым по прототипу.

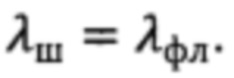

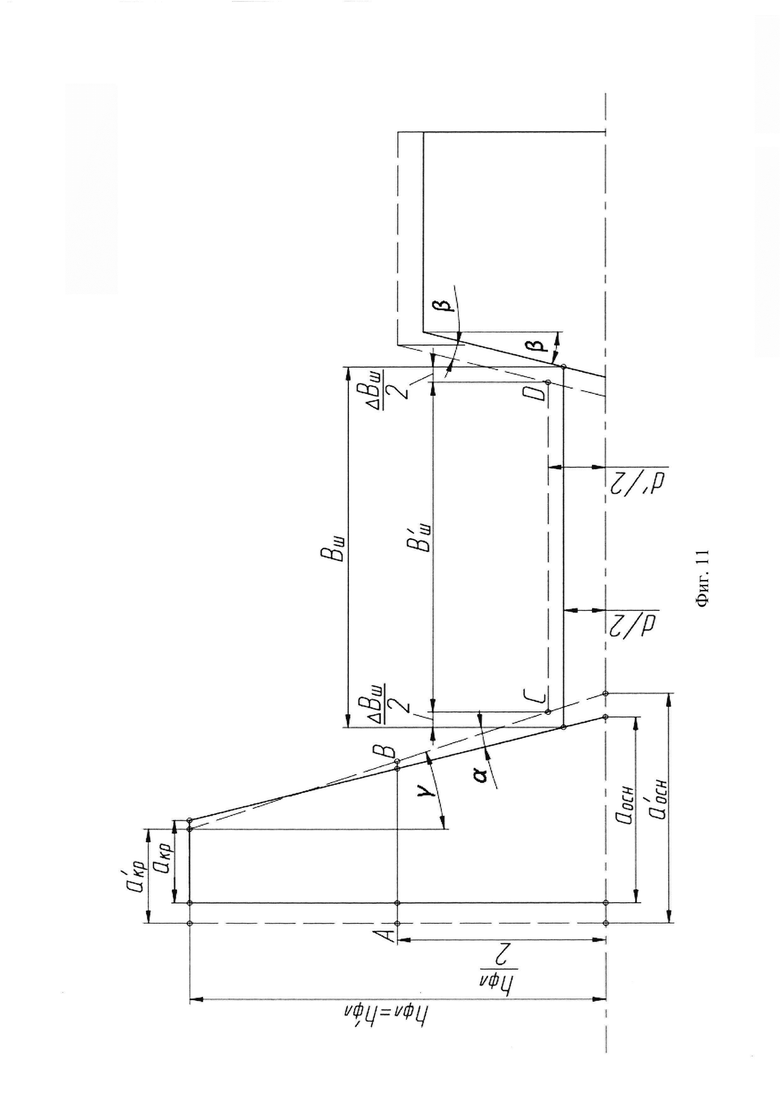

На фиг. 11 представлена схема к определению величины уклона боковой грани, формирующей внутренние грани фланца профиля, горизонтального валка предчистового универсального четырехвалкового калибра, по которому ведут построение уклонов соответствующих боковых граней горизонтальных валков для всех универсальных четырехвалковых калибров.

Сплошной линией показан контур чистового универсального трехвалкового рельсового калибра, а штриховой линией показан контур задаваемого профиля из предчистового универсального четырехвалкового калибра. Уклоны внутренних граней фланцев головки и подошвы в чистовом универсальном трехвалковом калибре равны соответственно tgα и tgβ, а уклоны боковых граней, формирующих внутренние грани фланцев подошвы профиля, горизонтальных валков предчистового, далее для всех универсальных четырехвалковых калибров, определяют по соотношению tgγ=(1,14÷1,30)tgα.

Процесс трехпроходной прокатки в непрерывно-реверсивной группе клетей, включающий шесть универсальных четырехвалковых калибров, три вспомогательных двухвалковых калибра и один чистовой универсальный трехвалковый калибр, при уклонах боковых граней, формирующих внутренние грани фланцев подошвы профиля горизонтальных валков в универсальных четырехвалковых калибрах составляющих 1,14÷1,30 величины уклонов соответствующих боковых граней горизонтальных валков в чистовом универсальном трехвалковом калибре, позволяет обеспечить равномерную загрузку двигателей за счет формирования профиля с уменьшенными усилиями деформации металла в универсальных калибрах, уменьшение выработки горизонтальных валков чистовой универсальной трехвалковой клети, сократить технологические простои на настройку стана и зачистку прокатных валков, повысить выход годного по профилю и прямолинейности рельсов, снизить расходный коэффициент валков.

Пример реализации способа.

Предложенный способ прокатки рельсов реализован на универсальном рельсобалочном стане АО «ЕВРАЗ Объединенный Западно-Сибирский металлургический комбинат» при производстве железнодорожных рельсов типа Р65 длиной 100 м.

Рельсовую сталь выплавляли в 100 т дуговой электросталеплавильной печи и разливали на МНЛЗ в заготовку сечением 300×365 мм. Полученные заготовки нагревали до температуры 1170÷1190°С и прокатывали в дуо-реверсивных клетях BD1 и BD2 за 10 пропусков в черновой рельсовый профиль с размерами 160×45×100/240,

где 160 - ширина подошвы, мм;

45 - толщина шейки, мм;

100 - ширина головки, мм;

Полученный раскат передавался в непрерывно-реверсивную группу клетей и прокатывался за три прохода, где в первом и втором проходах профиль формируется последовательно в универсальном четырехвалковом, вспомогательном двухвалковом, универсальном четырехвалковом калибрах, а третий проход осуществлялся по схеме включающей формирование профиля с дополнительным предчистовым универсальным четырехвалковым калибром в следующей последовательности: четырехвалковый универсальный калибр - двухвалковый вспомогательный калибр - предчистовой четырехвалковый универсальный калибр - чистовой универсальный трехвалковый калибр в отдельно стоящей клети U0.

Уклоны внутренних граней фланцев головки и подошвы профиля рельсов типа Р65 равны отношению 1:4 (ГОСТ Р 51685-2013), т.е. tgα=tgβ=0,25 (фиг. 11).

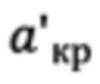

Размеры чистового универсального трехвалкового калибра для прокатки рельсов типа Р65 с учетом линейного расширения металла по кромке и основанию фланца подошвы имеют размеры: аосн=30,32 мм, акр=11,34 мм, высота фланцев до оси калибра hфл=75,9 мм, толщина шейки d=17,68 мм.

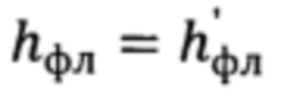

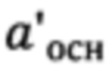

Расчет формоизменения металла при прокатке в универсальных четырехвалковых рельсовых калибрах производили по методике в основу, которой положено условие равенства коэффициентов вытяжек шейки, головки и подошвы (λш=λг=λфл), что обеспечивает равномерную деформацию по всем элементам профиля. При расчете было принято следующее допущение - приращение фланцев подошвы в чистовом универсальном трехвалковом калибре достаточно мало по сравнению с их высотой и им можно пренебречь, следовательно,  (Смирнов В.К. Калибровка прокатных валков / В.К. Смирнов, В.А. Шилов, Ю.В. Инатович. М: Теплотехника, 2008. 490 с.).

(Смирнов В.К. Калибровка прокатных валков / В.К. Смирнов, В.А. Шилов, Ю.В. Инатович. М: Теплотехника, 2008. 490 с.).

Построение линий уклонов внутренних граней фланцев подошвы и головки рельсового профиля относительно вертикальной оси в предчистовом универсальном четырехвалковом калибре осуществляется из точек С и D (фиг. 11), которые смещены друг к другу симметрично относительно вертикальной оси чистового универсального трехвалкового калибра на величину согласно принятому расширению шейки ΔВш=2,9 мм этого калибра (Шварц Д.Л. Новый способ деформации рельсового раската в универсальном калибре / Д.Л. Шварц, A.M. Михайленко, СО. Непряхин. Производство проката. 2018. №4. С. 8-13).

Уклоны боковых граней, формирующих внутренние грани фланцев головки профиля, горизонтальных валков в предчистовом универсальном четырехвалковом и чистовом универсальном трехвалковом калибрах принимаются равными уклонам этих элементов в готовом профиля tgβ=0,25.

Уклоны боковых граней, формирующих внутренние грани фланцев подошвы профиля, горизонтальных валков в предчистовом универсальном четырехвалковом калибре принимаются в пределах 1,14÷1,30 от величины уклона соответствующих боковых граней горизонтальных валков в чистовом универсальном трехвалковом калибре.

Через точку С проводим линию с уклоном к вертикали равным tgγ=1,22⋅tgα=1,22…0,25=0,305, и получаем уклон равным 30,5%.

В связи с предусмотренным уширением шейки в чистовом универсальном трехвалковом калибре, коэффициент вытяжки будет, соответственно, меньше коэффициента высотной деформации на величину, зависящую от величины уширения в этом калибре, поэтому определение толщины шейки в предчистовом универсальном четырехвалковом калибре осуществляется по формуле через вытяжку шейки в чистовом универсальном трехвалковом калибре (Головатенко А.В. Развитие технологии прокатки и процессов калибровки железнодорожных рельсов / А.В. Головатенко, К.В. Волков, В.В. Дорофеев [и др.]. Производство проката, 2014. №2. С. 25-39.).

Для определения толщины фланцев подошвы по кромке  и основанию

и основанию  в предчистовом универсальном четырехвалковом калибре воспользуемся геометрическими соотношениями, приравняв вытяжки по фланцам и шейке раската в чистовом универсальном трехвалковом калибре

в предчистовом универсальном четырехвалковом калибре воспользуемся геометрическими соотношениями, приравняв вытяжки по фланцам и шейке раската в чистовом универсальном трехвалковом калибре

Таким образом, исходя из особенностей формы фланцев подошвы, представляющих собой прямоугольную трапецию рассчитываем их основные размеры ( ,

, и АВ).

и АВ).

Поскольку головка в чистовом универсальном трехвалковом калибре прокатывается в двухвалковой части этого калибра, то деформация ее рассчитывается по формулам для закрытого фланца (Смирнов В.К. Калибровка прокатных валков / В.К. Смирнов, В.А. Шилов, Ю.В. Инатович. М: Теплотехника, 2008. 490 с.).

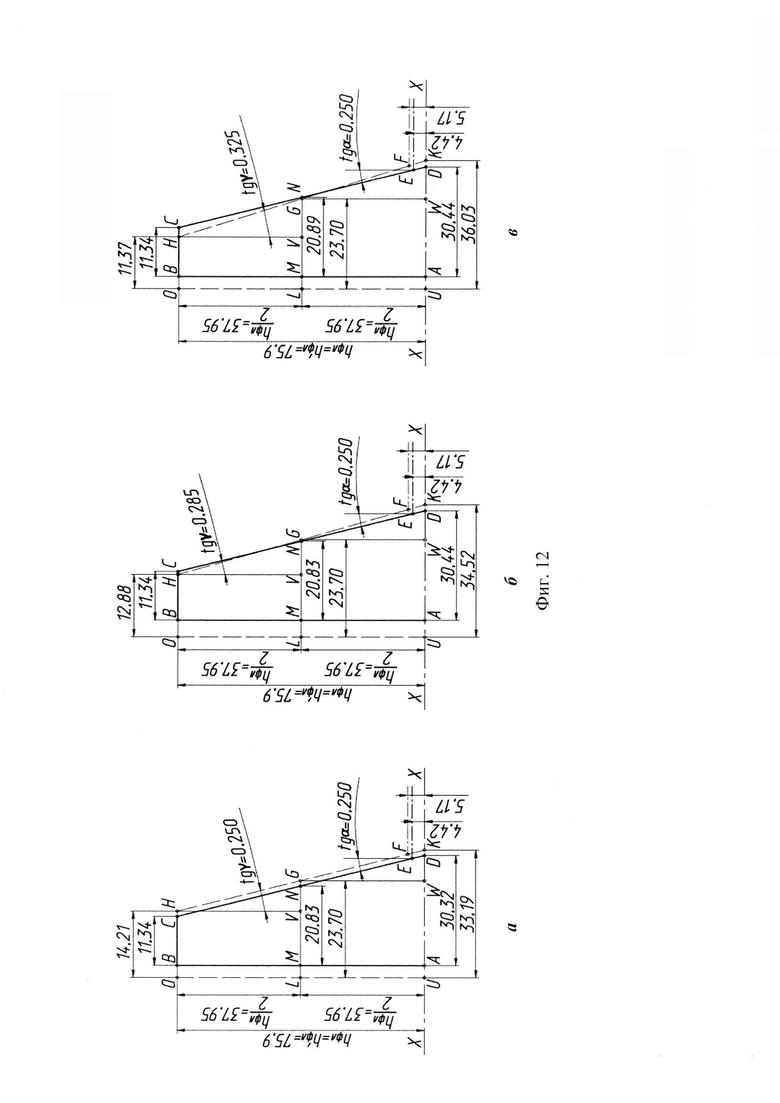

На фиг. 12, а, б, в приведены размеры фланцев предчистового универсального четырехвалкового калибра для прокатки рельсов типа Р65 при значениях уклонов боковых граней, формирующих внутренние грани фланцев подошвы, горизонтальных валков в универсальных четырехвалковых калибрах при следующих значениях уклонов:

а - при неизменяющихся в процессе прокатки, т.е. tgα=tgγ;

б - при tgγ=1,14⋅tgα;

в - при tgγ=1,30⋅tgα.

Расчет размеров фланцев подошвы чистового универсального трехвалкового и предчистового универсального четырехвалкового калибров определялся из геометрических соотношений согласно фиг. 11.

Как видно из расчетов, при условии равенства коэффициентов вытяжки шейки и подошвы рельса и одинаковых уклонах боковых граней формирующих внутренние грани фланцев подошвы, горизонтальных валков, при прокатке раската в чистовом универсальном трехвалковом и предчистовом универсальном четырехвалковом калибрах, обжатие кромки фланца подошвы составляет Δакр=14,21-11,34=2,87 мм; при уклонах этих же боковых граней горизонтальных валков предчистового универсального четырехвалкового калибра, равных 1,14 величины уклона соответствующих боковых граней горизонтальных валков в чистовом универсальном трехвалковом калибре, обжатие кромки фланцев подошвы в чистовом калибре составляет Δакр=12,88-11,34=1,54 мм; при уклонах боковых граней горизонтальных валков предчистового универсального четырехвалкового калибра равных 1,30 величины уклона соответствующих боковых граней горизонтальных валков в чистовом универсальном трехвалковом калибре обжатие кромки фланцев подошвы в чистовом универсальном трехвалковом калибре составляет Δакр=11,37-11,34=0,03 мм.

Таким образом, при tgγ=1,14⋅tgα обжатие кромки фланцев подошвы в чистовом универсальном трехвалковом калибре меньше на 2,87-1,54=1,33 мм, чем при одинаковых уклонах (tgγ=tgα), что соответствует уменьшению обжатия на 46%, а при tgγ=1,30⋅tgα обжатие кромки фланцев подошвы в чистовом универсальном трехвалковом калибре меньше на 2,87-0,03=2,84 мм, чем при одинаковых уклонах (tgγ=tgα), что соответствует уменьшению обжатия на 99%.

Заявляемый способ прокатки рельсов позволил получить следующий технический результат:

- более эффективно использовать клети в непрерывно-реверсивной группе клетей;

- улучшить качество рельсов за счет повышения точности формы и размеров головки рельсов при обработке поверхности катания вертикальным валком в предчистовом универсальном четырехвалковом калибре;

- повысить прямолинейность и точность профиля на всей длине длинномерных рельсов за счет формирования рельсового профиля с уменьшенными усилиями деформации в калибрах на последней стадии прокатки в сочетании с отсутствием натяжения в чистовом универсальном трехвалковом калибре при проходе в отдельно стоящей клети U0;

- обеспечить стабильный процесс прокатки без травмирования валков за счет увеличения в схеме прокатки формирующих рельсовых калибров;

- уменьшить выработку горизонтальных валков чистовой универсальной трехвалковой клети, что позволило повысить стойкость и сократить простои стана на зачистку валков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ С ДВОЙНЫМИ УКЛОНАМИ ВНУТРЕННИХ ГРАНЕЙ ФЛАНЦЕВ ПОДОШВЫ | 2021 |

|

RU2764911C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2021 |

|

RU2782330C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2016 |

|

RU2627140C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2003 |

|

RU2241556C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2015 |

|

RU2595082C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2017 |

|

RU2668626C1 |

| Способ прокатки рельсов | 2019 |

|

RU2717251C1 |

| СПОСОБ ПРОКАТКИ НЕСИММЕТРИЧНЫХ РЕЛЬСОВЫХ ПРОФИЛЕЙ В ЧЕРНОВЫХ КАЛИБРАХ | 2019 |

|

RU2721968C1 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 2019 |

|

RU2721265C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2010 |

|

RU2429090C1 |

Изобретение относится к области прокатки железнодорожных рельсов на рельсопрокатных станах, оснащенных непрерывно-реверсивной группой клетей. Способ включает получение исходной рельсовой заготовки в дуо-реверсивных клетях, дальнейшую прокатку ее в непрерывно-реверсивной группе клетей за три прохода, где в первом и втором проходах формирование профиля осуществляется в следующей последовательности: универсальный четырехвалковый калибр - вспомогательный двухвалковый калибр - универсальный четырехвалковый калибр, а в третьем проходе: универсальный четырехвалковый калибр - вспомогательный двухвалковый калибр - чистовой универсальный трехвалковый калибр, где горизонтальные валки универсальных четырехвалковых и чистового трехвалкового калибров выполняются с уклонами к вертикали боковых граней, формирующих внутренние грани фланцев подошвы профиля. Возможность улучшения прямолинейности, геометрии профиля и механических обеспечивается за счет того, что третьем проходе дополнительно осуществляют формирование профиля предчистовым универсальным четырехвалковым калибром по схеме, включающей следующую последовательность: универсальный четырехвалковый калибр - вспомогательный двухвалковый - предчистовой универсальный четырехвалковый калибр - чистовой универсальный трехвалковый калибр, при этом величина уклонов боковых граней горизонтальных валков универсальных четырехвалковых калибров, в том числе и предчистовом, составляет 1,14÷1,30 величины уклона соответствующих боковых граней горизонтальных валков чистового универсального трехвалкового калибра. 12 ил.

Способ прокатки рельсов, включающий изготовление исходной рельсовой заготовки в дуо-реверсивных клетях, дальнейшую прокатку ее в непрерывно-реверсивной группе клетей за три прохода, в котором в первом и втором проходах формирование профиля осуществляют в следующей последовательности: универсальный четырехвалковый калибр - вспомогательный двухвалковый калибр - универсальный четырехвалковый калибр, а в третьем проходе в следующей последовательности: универсальный четырехвалковый калибр - вспомогательный двухвалковый калибр - чистовой универсальный трехвалковый калибр, при этом горизонтальные валки универсальных четырехвалковых и чистового трехвалкового калибров выполняют с уклонами к вертикали боковых граней, формирующих внутренние грани фланцев подошвы профиля, отличающийся тем, что в третьем проходе дополнительно осуществляют формирование профиля в предчистовом универсальном четырехвалковом калибре по схеме, включающей следующую последовательность: универсальный четырехвалковый калибр - вспомогательный двухвалковый калибр - предчистовой универсальный четырехвалковый калибр - чистовой универсальный трехвалковый калибр, при этом величина уклонов боковых граней горизонтальных валков универсальных четырехвалковых калибров, в том числе и предчистовом, составляет 1,14÷1,30 величины уклона соответствующих боковых граней горизонтальных валков чистового универсального трехвалкового калибра.

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2017 |

|

RU2668626C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2010 |

|

RU2429090C1 |

| Способ прокатки фасонной заготовки рельсового профиля | 1984 |

|

SU1246880A3 |

| СИНХРОННАЯ РЕАКТИВНАЯ МАШИНА | 2009 |

|

RU2408967C1 |

Авторы

Даты

2019-12-26—Публикация

2019-05-06—Подача