Направление Волочения Фиг 2

и Д. Под каждую группу рояикон угл- РОЙОТНО снабжено несколькими связанными распорками парами ток. Щеки имеют возможность поворачиваться на плавающих пальцах. Плавающие пальцы за- фиксиропаны относительно гильзы и корпуса. При повороте щек меняется положение, ропиков относительно оси

гнчьзы. Смена положения рочшмч цестш яется регулятором. В случае только одного корпуса глубина ручья каждого ропика выполняется Полыней, чем его длина . Разность определяется по формуле, представленной в описании изобретения. 1 ч.п. ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ волочения труб | 1988 |

|

SU1595607A1 |

| Способ волочения труб на короткой оправке | 1978 |

|

SU871864A1 |

| Способ волочения труб из сплавов с гексагональной плотноупакованной решеткой | 1990 |

|

SU1733148A1 |

| Оправка для волочения труб | 1988 |

|

SU1533802A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ МНОГОГРАННЫХ ТРУБ (ВАРИАНТЫ) | 2009 |

|

RU2410179C1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ НА АВТОМАТИЧЕСКОМ ТРУБОПРОКАТНОМ СТАНЕ | 2024 |

|

RU2823281C1 |

| Способ изготовления бесшовных труб диаметром менее 120 мм винтовой прокаткой | 2017 |

|

RU2635207C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2009 |

|

RU2400317C1 |

| Волока | 1986 |

|

SU1398946A1 |

| СПОСОБ ПРОИЗВОДСТВА ВОЛОЧЕНЫХ ПОЛЫХ ИЗДЕЛИЙ | 1997 |

|

RU2113300C1 |

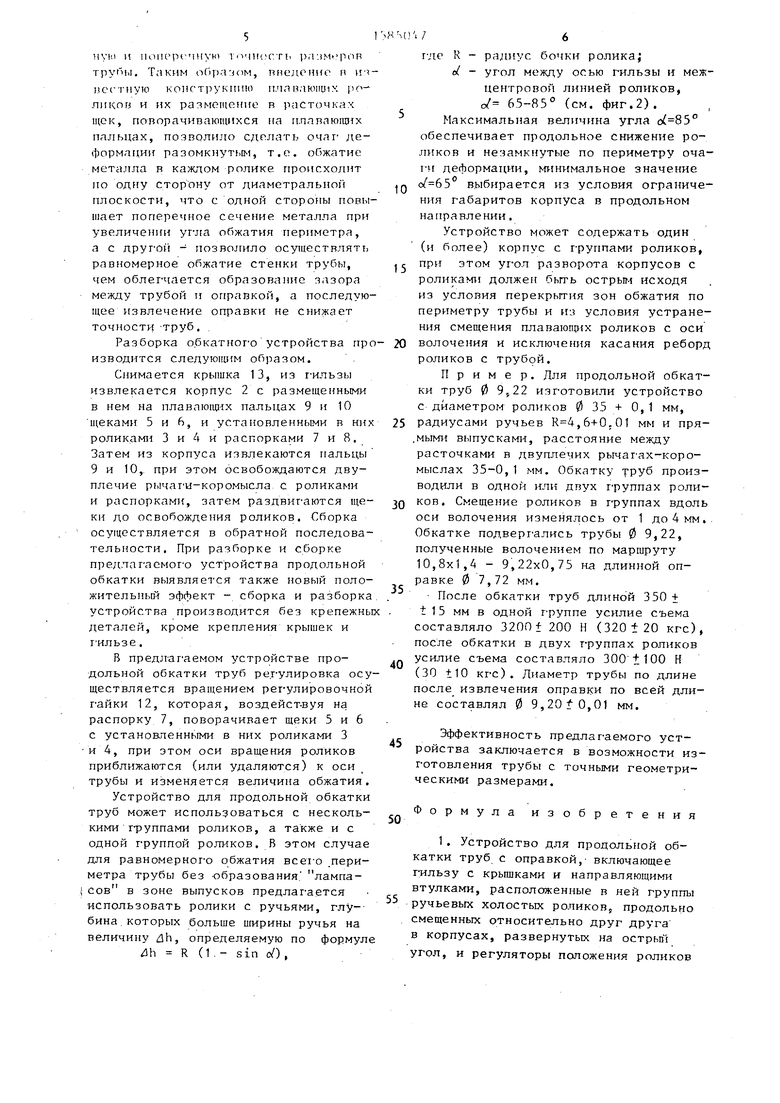

Изобретение относится к обработке металлов давлением, а именно к устройствам для волочения и обкатки труб с оправкой. Цель изобретения - повышение точности геометрических размеров труб. В гильзе 1 расположены один или более корпуса 2. Корпуса развернуты один относительно другого на острый угол. В каждом корпусе размещена группа роликов из двух плавающих в осевом направлении смещенных относительно один другого роликов 3 и 4. Под каждую группу роликов устройство снабжено несколькими связанными распорками парами щек. Щеки имеют возможность поворачиваться на плавающих пальцах. Плавающие пальцы зафиксированы относительно гильзы и корпуса. При повороте щек меняется положение роликов относительно оси гильзы. Смена положения роликов осуществляется регулятором. В случае только одного корпуса глубина ручья каждого ролика выполняется большей, чем его длина. Разность определяется по формуле, представленной в описании изобретения. 1 з.п. ф-лы, 2 ил.

Ичобретение относится к обработке еталлов давлением, а конкретнее к устройствам для волочения и обкатки труб с оправкой.

Цель изобретения - повышение точности геометрических размеров труб.

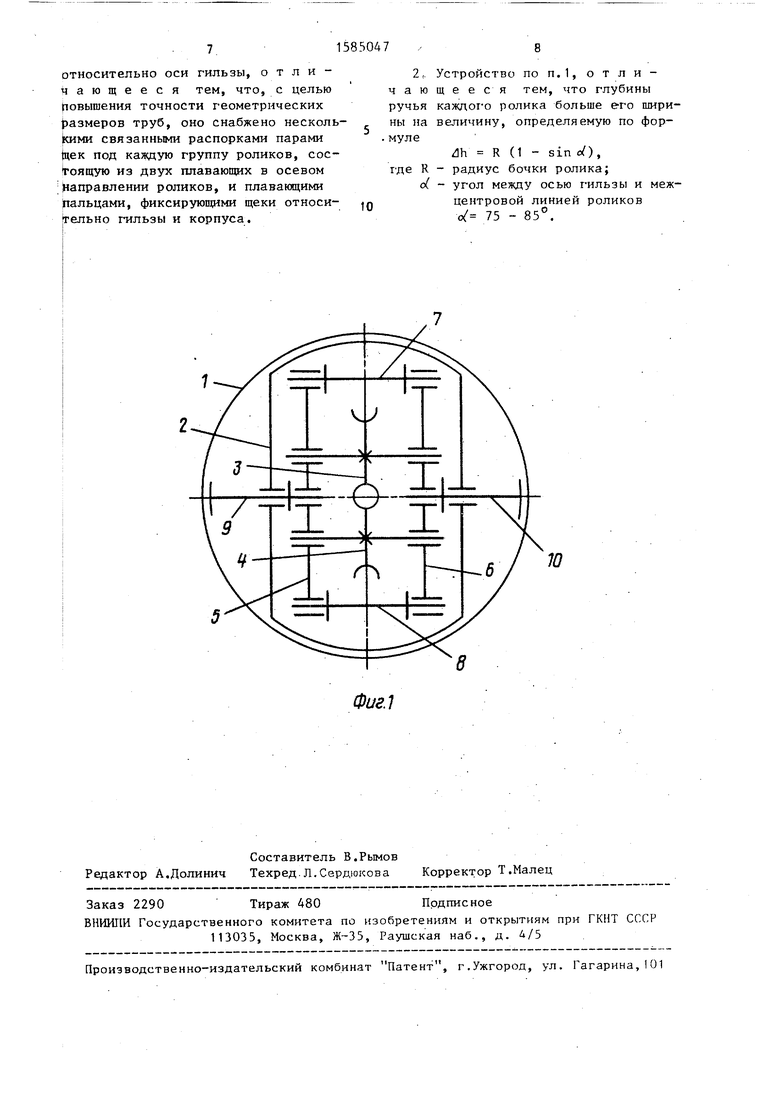

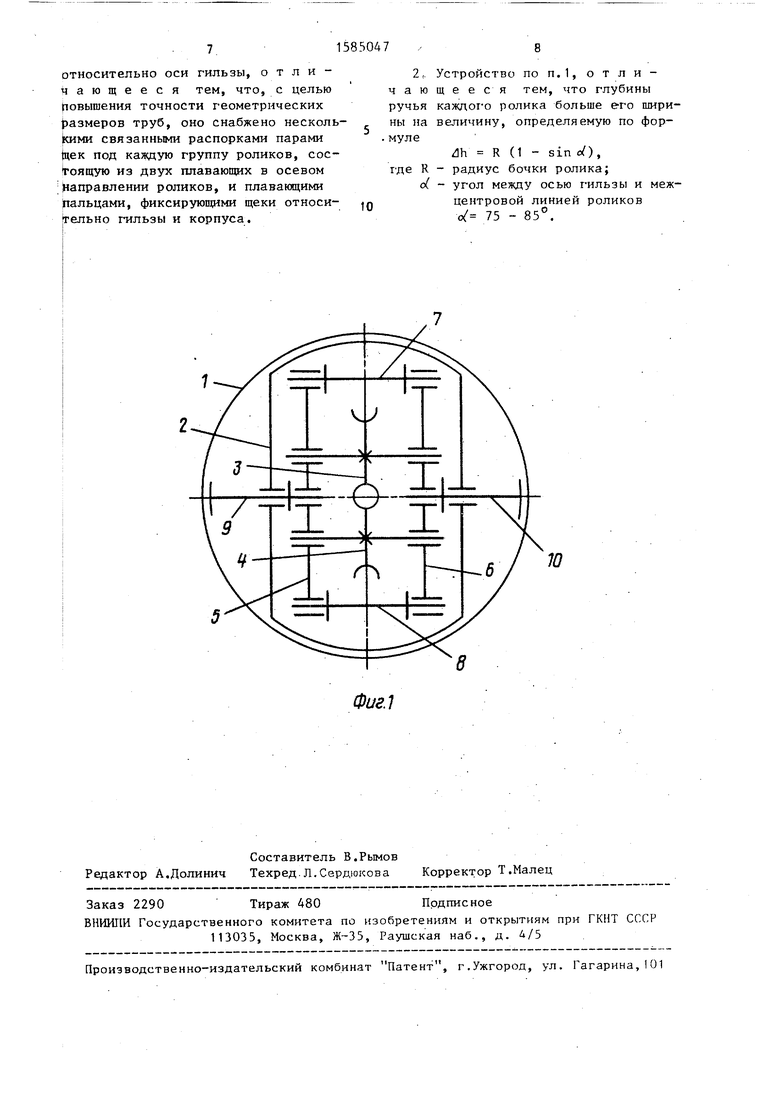

На фиг.1 изображена кинематическая схема группы роликов устройства для продольной обкатки труб, поперечное сечение; на фиг-.2-то же, вид сбоку. Устройство дпя продольной обкатки труб с оправкой состоит из гильзы 1, в которой размещены корпуса 2, плавающие в осевом направлении группы из ручьевых роликов 5 и 4, установленных в расточках щек г и 6 с распорками 7 и 8, установленными между щеками, фиксирующие плавающие пальцы 9 и Ю, винт 11 и гайка 12, крышки 11 и 14 с направляющими втулками 1S и 16.

Устройство для продольной обкатки труб работает следующим образом.

В устройство через направляющую втулку 16 проходи ) труба с плавающей оправкой, которая обжимается в первом по ходу волочения ролике 3 на половине периметра и затем во втором ролике 4 по ходу волочения вторая половина периметра, при этом за счет поперечного (тангенциального) течения металла образуется зазор между трубой и оправкой и вследствие равномерного обжатия половины периметра трубы первым роликом, а затем второй половины периметра трубы вторым роликом достигается точность геометрических рязме- ров трубы. Распорные усилия обкатки через подшипники передаются на щеки 5 и 6 и замыкаются в них, не нагружая другие детали устройства. Осевые усилия обкатки через щеки передаются на плавающие па чьим с н 10, корпус 2, ьрышкх1 на станичу волочильного сгана. Момент на /пп пчочих рыча rax- v оромыс

0

5

0

5

0

5

U

5

пах, возникающий из-за .несовпадения очагов деформации друг с ДРУГОМ и осями пальцев, уравновешивается силами со стороны регулировочной гайки 12 и пальцев 9 и 10. Плавание роликор и 4 в осевом направлении обеспечивается тем, что ролики не зафиксированы в осевом направлении.

Благодаря тому, что ролики установлены с возможностью осевого перемещения вдоль своих осей, обеспечивается самоустановка каждого ролика относительно поверхности трубы и равномерное обжатие трубы и исключается возможность образования продольных вмятин, возникающих при несовпадении осей труб и роликов или смешивании роликов относительно друг- друга. Кроме того,, благодаря размещению роликов в расточках щек достигается высокая жесткость устройства, чем также обеспечивается стабильность обжатий по длине трубы, кроме того, обеспечивается легкая регулировка обжатия за счет поворота щек на пальцах, при этом каждый ролик изменяет свое расположение относительно оси в равной мере, что также обеспечивает равенство обжатий трубы в каждом ролике. Кроме того, все деформирующие элементы, т.е. ролики, и направляющие втулки, центрируются относительно оси гильзы, совпадающей с осью волочения трубы, что также обеспечивает равенство о бжатий и повышение тс шости

трубы, i

Кроме того, в предлагаемой конструкции очаги деформации металла в роликах разнесены вдоль оси волочения, что облегчает поперечное течение металла, увеличение периметра трубы и тем самым снижение натяга и образование зазора между грубой и оправкой, что облегчает удаление оправки из трубы и тем самым сохраняет продп и,5

4VI-I И llOIIPpt MHYM 1 М Ш Ч1 ГЬ р,1 iMt pOR

трубы. Таким обр.ччом, ннедонио в и ч- могшую конструкцию нчлплюитх - ликов и их размещение в расточках щек, поворачивающихся на пплвающих пальцах, позволило сделать очаг деформации разомкнутым, т.е. обжатие металла в каждом ролике происходит по одну сторону от диаметральной плоскости, что с одной стороны повышает поперечное сечение металла при увеличении угла обжатия периметра, а с другой - позволило осуществлять равномерное обжатие стенки трубы, чем облегчается образование зазора между трубой и оправкой, а последующее извлечение оправки не снижает точности труб.

Разборка обкатного устройства производится следующим образом.

Снимается крышка 13, из гильзы извлекается корпус 2 с размещенными в нем на плавающих пальцах 9 и 10 щеками 5 и 6, и установленными в них роликами 3 и 4 и распорками 7 и 8. Затем из корпуса извлекаются пальцы 9 и 10, при этом освобождаются двуплечие рычаги-коромысла с роликами и распорками, затем раздвигаются щеки до освобождения роликов. Сборка осуществляется в обратной последовательности. При разборке и сборке предлагаемого устройства продольной обкатки выявляется также новый положительный эффект - сборка и разборка устройства производится без крепежны деталей, кроме крепления крышек и г ильзе.

В предлагаемом устройстве продольной обкатки труб регулировка осуществляется вращением регулировочной гайки 12, которая, воздейст-вуя на распорку 7, поворачивает щеки 5 и 6 с установленными в них роликами 3 и 4, при этом оси вращения роликов приближаются (или удаляются) к оси трубы и изменяется величина обжатия.

Устройство для продольной обкатки труб может использоваться с несколькими группами роликов, а также и с одной группой роликов. В этом случае для равномерного обжатия всего периметра трубы без образования лампасов в зоне выпусков предлагается использовать ролики с ручьями, глубина которых больше ширины ручья на величину &, определяемую по формуле 4h R (1 - sin оО,

10

M W6

гне R - радиус бочки ролика;

/ - угол между осью гильзы и межцентровой линией роликов, с( 65-85° (см. фиг.2). Максимальная величина угла о(85° обеспечивает продольное снижение роликов и незамкнутые по периметру очаги деформации, минимальное значение выбирается из условия ограничения габаритов корпуса в продольном направлении.

Устройство может содержать один (и более) корпус с группами роликов,

J5 при этом угон разворота корпусов с роликами должен быть острым исходя из условия перекрытия зон обжатия по периметру трубы и из условия устранения смещения плавающих роликов с оси

20 волочения и исключения касания реборд роликов с трубой.

Пример. Для продольной обкатки труб 0 9522 изготовили устройство с диаметром роликов 0 35 + 0,1 мм,

5 радиусами ручьев ,6+0.01 мм и пря- .мыми выпусками, расстояние между расточками в двуплечих рычагах-коромыслах 35-0,1 мм. Обкатку труб производили в одной или двух группах роли0 ков. Смещение роликов в группах вдоль оси волочения изменялось от 1 до 4 мм. Обкатке подвергались трубы 0 9,22, полученные волочением по маршруту 10,8x1,4 - 9,22x0,75 на длинной оправке 0 7,72 мм.

После обкатки труб длиной 350 + ±15 мм в одной группе усилие съема составляло 3200 ± 200 Н (320120 кгс), после обкатки в двух группах роликов

,0 усилие съема составляло 300 +100 Н (30 ±10 кгс). Диаметр трубы по длине после извлечения оправки по всей длине составлял 0 9,20f0,01 мм.

5

Эффективность предлагаемого устройства заключается в возможности изготовления трубы с точными геометрическими размерами.

Формула изобретения

относительно оси гильзы, отличающееся тем, что, с целью Повышения точности геометрических размеров труб, оно снабжено несколь сими связанными распорками парами щек под каждую группу роликов, состоящую из двух плавающих в осевом Направлении роликов, и плавающими Пальцами, фиксирующими щеки относительно гильзы и корпуса.

2, Устройство по п.1, отличающееся тем, что глубины ручья каждого ролика больше его ширины на величину, определяемую по формуле

dh R (1 - sin сО, где R - радиус бочки ролика;

о( - угол между осью гильзы и межцентровой линией роликов о( 75 - 85°.

Фиг.1

| Рычажная роликовая волока | 1979 |

|

SU845926A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Вакуумная трубчатая электрическая печь сопротивления для спекания металлокерамических твердых сплавов | 1959 |

|

SU121939A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Перциков З.И | |||

| Волочильные станы | |||

| М.: Металлургия, 1986, с | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

Авторы

Даты

1990-08-15—Публикация

1988-03-10—Подача