Изобретение относится к технологии пайки радиоэлектронной аппаратуры и может быть использовано при контроле процесса пайки и лужения элементов радиоэлектронной аппаратуры.

Целью изобретения является повышение производительности труда за счет автоматизации процесса контроля.

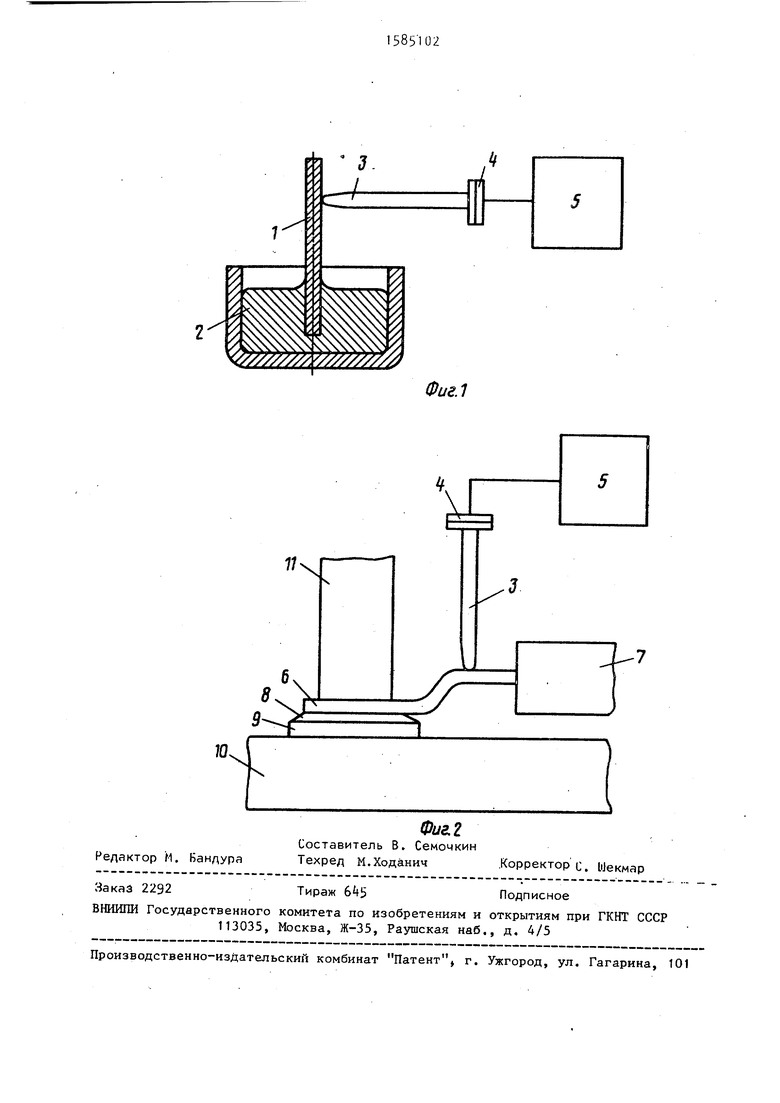

На фиг. 1 показана схема контроля процесса лужения; на фиг. 2 - схема контроля процесса пайки.

Флюсованный штырь 1 (фиг. 1) лудят в течение определенного времени (заданного в нормативно-технической документации) путем погружения в расплавленный припой 2. В процессе лужения регистрируют сигналы акустической эмиссии при помощи звуковода 3, пье- зодатчика 4 и устройства 5 регистрации. В момент окончания лужения определяют общее количество импульсов акустической эмиссии за заданное время лужения. Сравнивая полученное количество импульсов с заранее установленным критическим значением импульсов, судят о степени смачивания припоем штыря: если полученное количество импульсов окажется больше установленного на образцах критического значения,то степень смачивания удовлетворительная, а если меньше - то неудовлетворительная.

Критическое значение устанавливают следующим образом.

Определяют режими окисления штырей (например, температуру воздуха и время выдержки при этой температуре), при которых паяемость окисленных штырей будет минимально допустимой. При этом оценку паяемости производят

ел

00

ел

ГС

из известных способов. Несколько штырей окисляют при выбранных ре- химах, а затем лудят по приведенной схеме. Среднее арифметическое значение количества импульсов в сигнале акустической эмиссии для этих штырей является искомым критическим значением.

Пример. Лужение медного штыря диаметром 0,8 мм. Штырь лудят rto приведенной схеме с применением флюса ЛТИ-120 и припоя ПОС61 , нагретого до .Штырь погружают в при- гой на глубину 2 мм и выдерживают Е нем 3 с. Используемое устройство регистрации сигнала акустической эмиссии включает предварительный уси- гитель с коэффициентом усиления еди- Н|ица, основной усилитель с коэффициентом усиления 18 дБ, частотный фильт с полосой пропускания 0-480 кГц, и электронный частотомер 43-57 работающий в режиме счета импульсов. При этом критическое значение количества и мпульсов составляет 3200.

Флюсованный вывод 6 (фиг. 2) эле- Ктрорадиоэлёмента 7 размещают на слое пЬлуды 8, которым покрыта контактная площадка 9 печатной платы 10. Паяемые материалы и слой полуды нагревают в течение определенного времени (заданного в нормативно-технической до- к ументации) путем опускания на вывод 6 нагревателя 11. В процессе пайки регистрируют сигнал акустической , эмиссии при помощи звуковода 3, пьезо датчика k и устройства 5 регистрации. В момент окончания нагрева (т.е. пере подъемом нагревателя 11) определяют количество импульсов в сигнале акустической эмиссии за время пайки. Сравнивая полученное значение с заранее установленным критическим значением количества импульсов, судят о степени смачивания припоем вывода электрорадиоэлемента: если полученное количество импульсов окажется больше установленного критического значения, то степень смачивания удовлетворитель

0

5

0

5

о, 0 -с35

ная, а -если меньше - то неудовлетворительная. Критическое значение устанавливают следующим образом. Аналогично случаю лужения определяют режимы окисления выводов электрорадиоэлемента, при которых паяемость окисленных выводов будет минимально допустимой. Несколько выводов окисляют при выбранных режимах, а затем паяют по приведенной схеме. Качестве; лужения используемых при этом контактных площадок печатной платы должно удовлетворять стандартным требованиям. Среднее арифметическое значение количества импульсов в сигнале акустической зависимости для паяемых выводов является искомым критическим значением.

П р и м е р 2. Пайка медного вывода шириной 0,8 мм и толщиной 0,3 мм к контактной площадке размером Т х х 2 мм с оплавленным гальваническим покрытием олово - свинец. Пайку производят согласно приведенной схеме с использованием флюса ЛТИ-120. Температура нагревателя 250°С, время нагрева 3 с. Устройство регистрации сигнала акустической эмиссии аналогично используемому в примере лужения. Критическое значение количества импульсов составляет при этом 7&00.

Формула изобретения

Способ контроля процесса пайки и лужения, включающий регистрацию сигналов акустической эмиссии и определение момента окончания процесса по достижении установленной величины этих сигналов, отличающий- с я тем, что, с целью повышения про- извЪдительности труда за счет автоматизации процесса контроля, регистрируют общее количество акустических импульсов за заданное время, а об окончании процесса судят по достижении количества импульсов, соответствующего качественной пайке на эталонном образце.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля процесса пайки | 1984 |

|

SU1245420A1 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2010 |

|

RU2463144C2 |

| Паста для пайки | 1988 |

|

SU1555091A1 |

| БЕССВИНЦОВЫЙ ПРИПОЙ | 2011 |

|

RU2477207C1 |

| Консервирующий флюс для низкотемпературной пайки | 1990 |

|

SU1776525A1 |

| Способ пайки печатных плат | 1980 |

|

SU927427A1 |

| Флюс для пайки и лужения алюминия и его сплавов | 1981 |

|

SU959964A1 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2010 |

|

RU2463143C2 |

| СПОСОБ ГОРЯЧЕГО ЛУЖЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2002 |

|

RU2211255C1 |

| Способ определения паяемости листового материала | 1987 |

|

SU1496938A1 |

Изобретение относится к технологии пайки радиоэлектронной аппаратуры и может быть использовано при контроле процесса пайки и лужения элементов радиоэлектронной аппаратуры. Цель изобретения - повышение производительности труда за счет автоматизации процесса контроля. Это достигается путем регистрации общего количества акустических импульсов за заданное время. Об окончании процесса судят по достижении количества импульсов, соответствующего качественной пайке на эталонном образце. При получении общего количества импульсов за заданное время меньшего, чем на эталонном образце, соединение отбраковывают. 2 ил.

б

N 5-

Фиг.1

ла.

| Способ контроля процесса пайки | 1984 |

|

SU1245420A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ контроля паяного соединения | 1980 |

|

SU967701A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-08-15—Публикация

1985-12-27—Подача