Изобретение относится к машиностроению и может быть использовано для нагрева сквозных отверстий деталей при их термообработки.

Цель изобретения - повышение качества обработки.

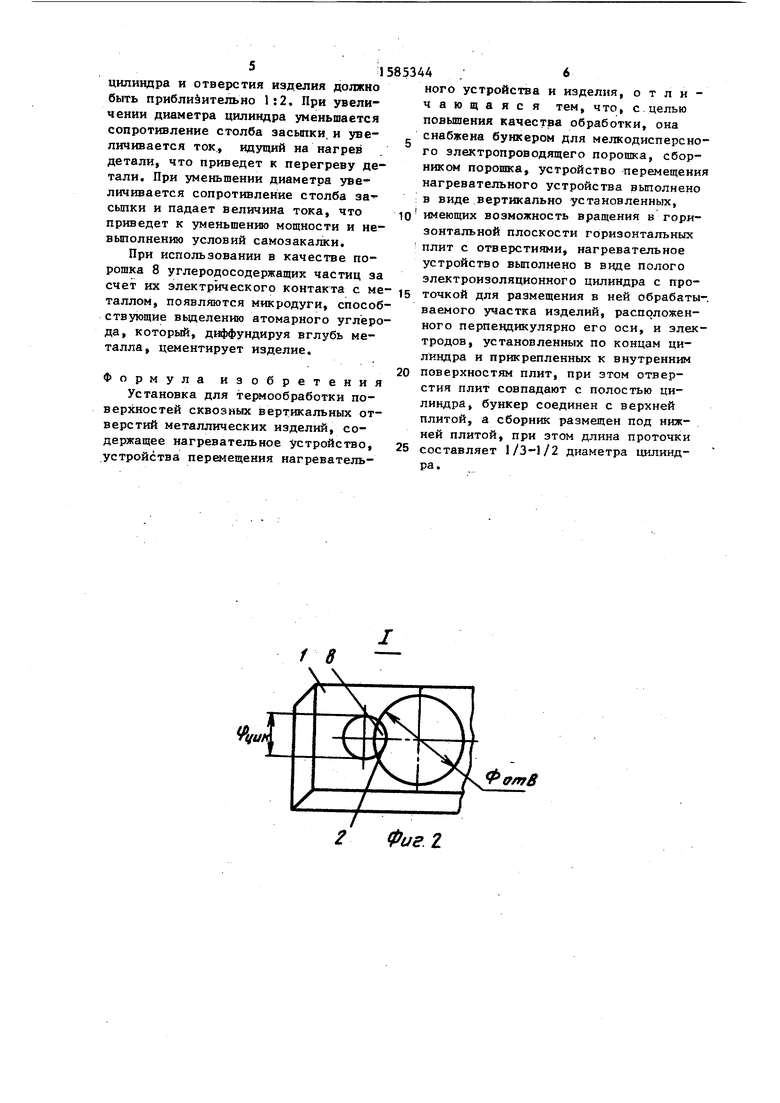

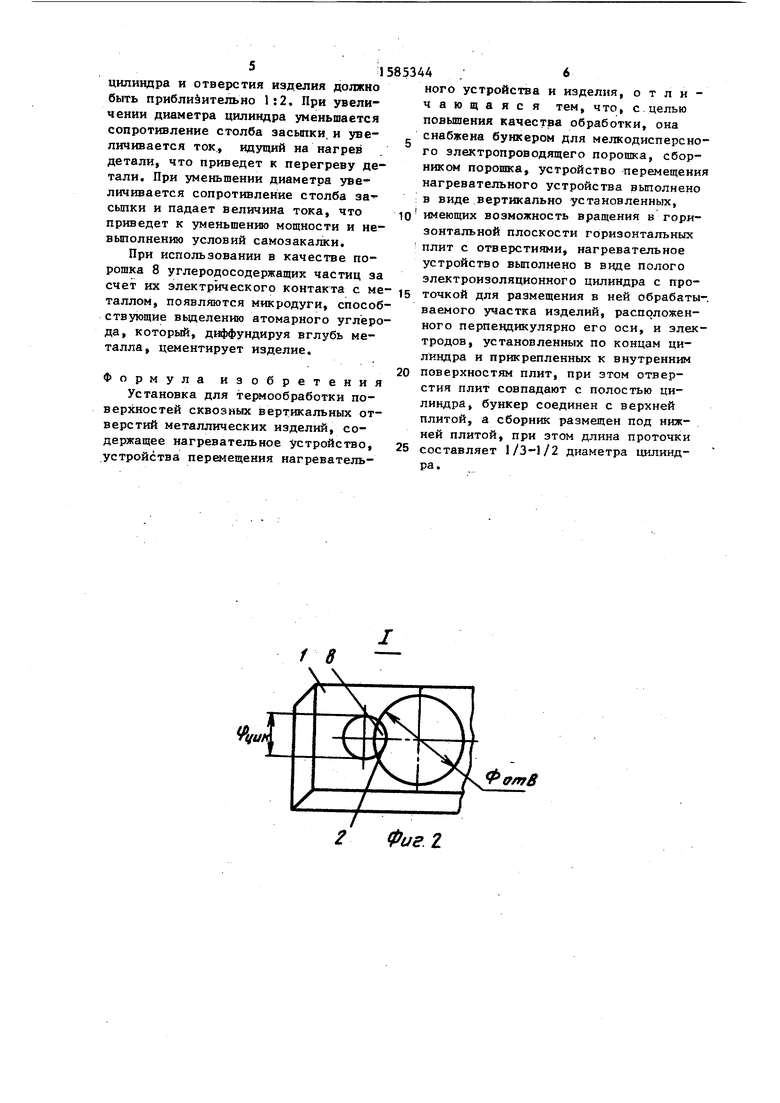

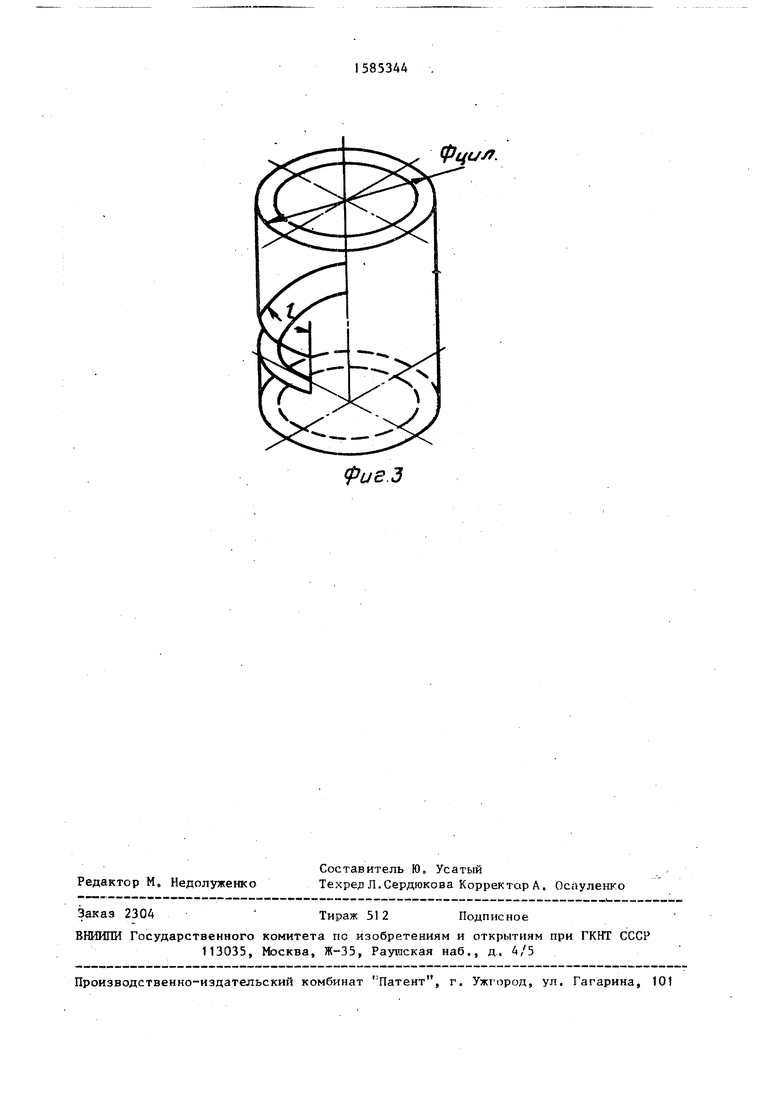

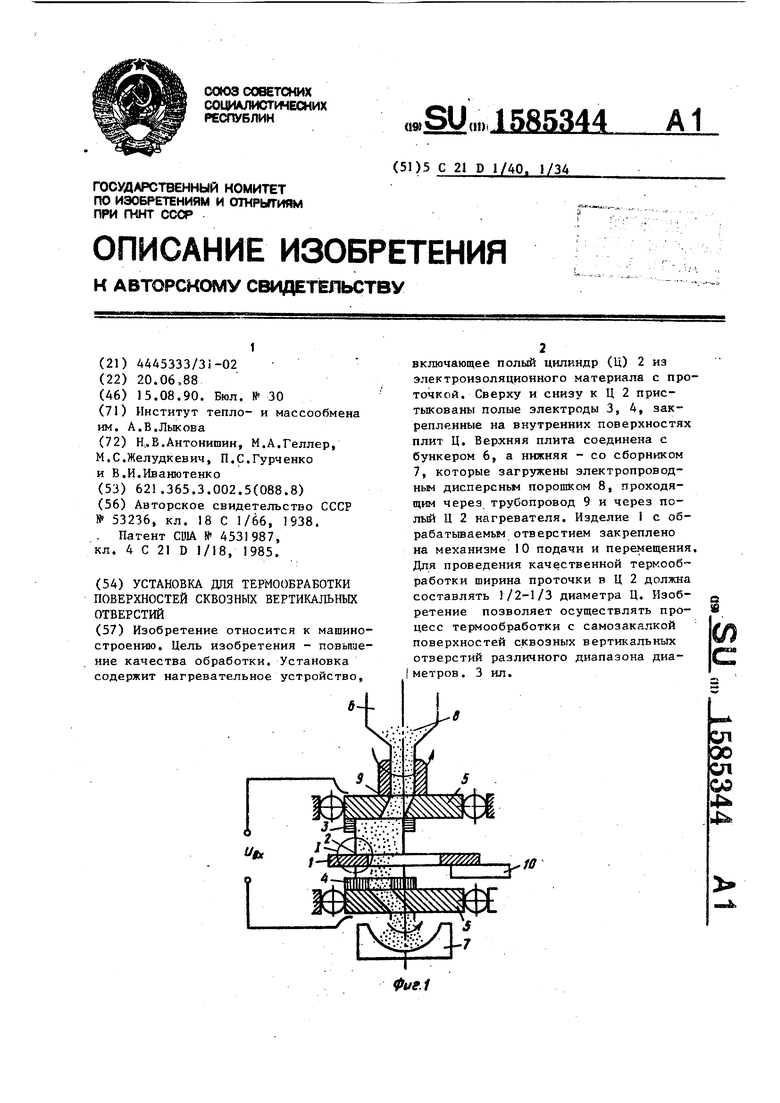

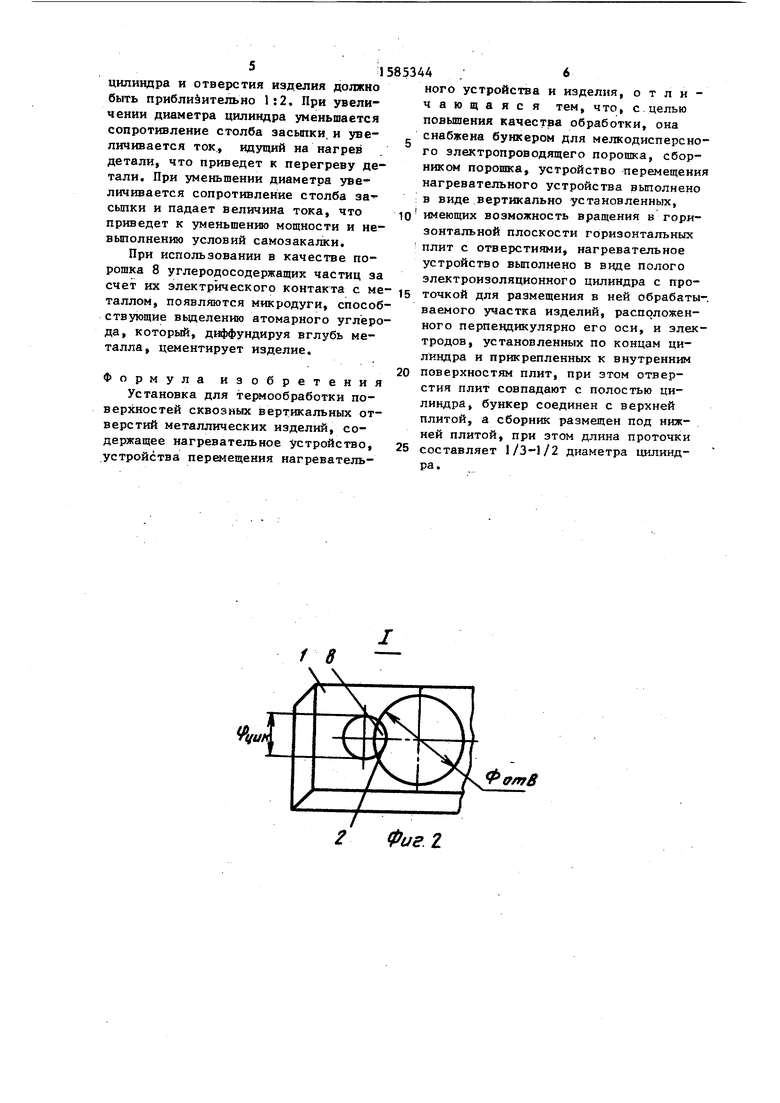

На фиг. I представлена схема установки, общий вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - цилиндр,

аксонометрия.

В отверстие изделия 1 введен полый цилиндр 2 нагревателя из электроизоляционного материала (например, керамика). Сверху и снизу к цилинд- ру 2 пристыкованы полые злектроды 3 и 4, которые закреплены на фланцах механизма 5 перемещения нагревателя. Верхний фланец соединен с бункером 6, а нижний - с сборником 7, которые загружены электропроводным дисперсным порошком 8, проходящим через тоубо- провод 9 и через цилиндр 2. Изделие 1 с обрабатываемым отверстием закреплено на механизме подачи и перемеще- ния 10.

Установка работает следующим образом.

Изделие 1 устанавливают на механизм 10 и совмещают ось отверстия изделия с осью вращения верхнего фланда механизма 5. В отверстие изделия снизу вводят цилиндр 2 нагревателя, который закреплен совместно с польм электродом на нижнем фланце механиз- ма 5, до совмещения с полым электродо верхнего фланца, причем проточку цилиндра 2 совмещают внутренней обраба- тьюаемой поверхностью ответстия изделий 1. В бункер 6 засыпают электро- проводный порошок 8, например графит, который под действием силы тяжести просыпается через трубопровод 9 верхнего фланца, через верхний электрод 3 проходит через цилиндр 2 к нижнему полому электроду 4- и высыпается в сборниК 7, после чего включают механизм вращения 5. Цилиндр 2с просыпающимся в нем порошком 8 своей проточной последовательно пробегает всю окружность отверстия. Одновр.еменно на электроды 3 и 4 подают напряжение. Столб порошка 8 между электродами 3 и 4 имеет омическое сопротивление и на нем вьщеляется электрическая мощность. В электрическую цепь между электродами включено также сопротивление самого изделия, напряжение на которое передается движущимся электро

JQ

fs 20 25

зо ,,- 0 дд , 5

проводньм порошком 8. Так как сопротивление металла изделия значительно меньше столба электропроводного движущегося порошка 8, высота которого равна высоте отверстия, то по закону о параллельном включении проводников ток обратно пропорционален их сопротивлениям. Поэтому основная электрическая мощность, способствующая тепловьзделению и нагреву, ввде- ляется на полоске внутренней поверхности отверстия. При вращении цилиндра 2 эта разогреваемая полоска перемещается совместно -с цилиндром по всей окружности отверстия. Скорость разогрева изделия можно регулировать в широких пределах.

При изменении скорости вращения цилиндра 2 изменяется время контакта порошка 8 со стенкой отверстия. Таким образом, широкие возможности управления электрической мощностью предоставляют большой интервал времени разогрева стенок и отверстия. При определенных значениях параметров может быть осуществлен процесс самозакалки, при котором время разогрева металла на определенную глубину до температуры закалки меньше, чем время растекания температуры теплопроводности в глубину изделия, а скорость охлаждения поверхностного слоя за счет теплопроводности в глубину металла вьпие критической скорости закалки. Геометрические размеры проточки и, в частности, его ширина оценивались из теплофизических условий самозакалки поверхности отверстия. Для осуществления самозакалки необходим быстрый нагрев поверхности отверстия мощньм источником. При этом время нагрева определяется из условия, что растекание тепла за счет теплопроводности минимально. При значениях ширины проточки цилиндра, составляющих i/3-1/2 диаметра цилиндра, плотность теплового потока, идущего на нагрев поверхности отверстия через проточки, обеспечивает быстрый нагрев поверхности за доли секунды. При 1 1/3d мощность вьш1е, что приводит к уменьшению времени, необходимого для нагрева до заключений температуры, и к неоправданному увеличению скорости вращения цилиндра.

При 1 l/2dц мощность меньше необходимой для регуляации процесса самозакалки. Соотношение диаметров

5:,

цилиндра и отверстия изделия должно быть приблизительно 1:2, При увеличении диаметра цилиндра уменьшается сопротивление столба засыпки, и увеличивается ток,, идущий на нагрев детали, что приведет к перегреву детали. При уменьшении диаметра увеличивается сопротивление столба за- сыпки и падает величина тока, что приведет к уменьшению мощности и невыполнению условий самозакалки.

При использовании в качестве порошка 8 углеродосодержащих частиц за счет их электрического контакта с металлом, появляются микродуги, способствующие вьщелению атомарного углерода, который, диффундируя вглубь металла, цементирует изделие.

Формула изобретения

Установка для термообработки поверхностей сквозных вертикальных отверстий металлических изделий, содержащее нагревательное устройство, устройства перемещения нагреватель8534А .6

ного устройства и изделия, отличающаяся тем, что, с.целью повьш1ения качества обработки, она g снабжена бункером для мелкодисперсного электропроводящего порошка, сборником порошка, устройство перемещения нагревательного устройства выполнено в виде вертикально установленных,

10 имеющих возможность вращения в горизонтальной плоскости горизонтальных плит с отверстиями, нагревательное устройство выполнено в ввде полого электроизоляционного цилиндра с про15 точкой для размещения в ней обрабаты-. ваемого участка изделий, расположенного перпендикулярно его оси, и электродов, установленных по концам цилиндра и прикрепленных к внутренним

20 поверхностям плит, при этом отверстия плит совпадают с полостью цилиндра, бункер соединен с верхней плитой, а сборник размещен под нижней плитой, при этом длина проточки

25 составляет 1/3-1/2 диаметра цилинд- ра.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ И ОБРАБОТКИ ИЗДЕЛИЙ И ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2402630C2 |

| ЭЛЕКТРИЧЕСКИЙ НАГРЕВАТЕЛЬ | 2004 |

|

RU2269212C2 |

| Высокотемпературная электропечь сопротивления | 1977 |

|

SU734497A1 |

| РЕАКТОР БЫСТРОГО ПИРОЛИЗА | 2015 |

|

RU2596169C1 |

| Электронагреватель для камер высокого давления и способ его изготовления | 1981 |

|

SU984062A1 |

| Способ нагрева ферромагнитного дисперсного материала и устройство для его осуществления | 1982 |

|

SU1130438A1 |

| Устройство для подогрева топлива в распылителе гидромеханической форсунки дизельного двигателя | 2023 |

|

RU2819005C1 |

| Печь для вытягивания волокна из тугоплавких материалов | 1977 |

|

SU660949A1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ В ВАКУУМЕ | 1992 |

|

RU2042289C1 |

| Гибкий электронагреватель | 1982 |

|

SU1056477A1 |

Изобретение относится к машиностроению. Цель изобретения - повышение качества обработки. Установка содержит нагревательное устройство, включающее полый цилиндр (Ц) 2 из электроизоляционного материала с проточкой. Сверху и снизу к Ц 2 пристыкованы полые электроды 3, 4, закрепленные на внутренних поверхностях плит Ц. Верхняя плита соединена с бункером 6, а нижняя - со сборником 7, которые загружены электропроводным дисперсным порошком 8, проходящим через трубопровод 9 и через полый Ц 2 нагревателя. Изделие 1 с обрабатываемым отверстием закреплено на механизме 10 подачи и перемещения. Для проведения качественной термообработки ширина проточки в Ц 2 должна составлять 1/2-1/3 диаметра Ц. Изобретение позволяет осуществлять процесс термообработки с самозакалкой поверхностей сквозных вертикальных отверстий различного диапазона диаметров. 3 ил.

Ф(гтВ

Фиг г

fue.3

.

| Способ поверхностной закалки токами высокой частоты изделий, снабженных отверстиями | 1937 |

|

SU53236A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Патент CDJA № 4531987, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-08-15—Публикация

1988-06-20—Подача