Изобретение относится к машиностроению, конкретно к способам упрочнения деталей путем поверхностной пластической деформации.

Цель изобретения - сокращение времени обработки и повышение твердости детали.

Изобретение иллюстрируется следующим примером.

Обработке подвергались трубы из стали ст.40, а также из алюминиевого сплава Д1бТ.

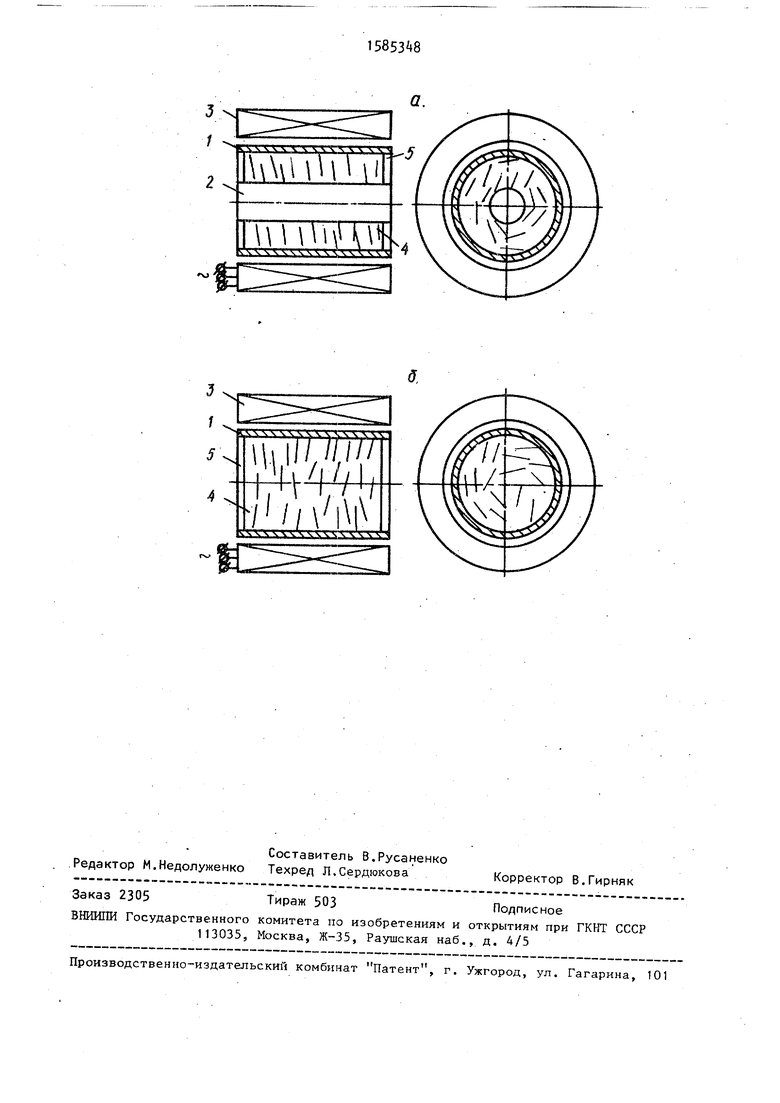

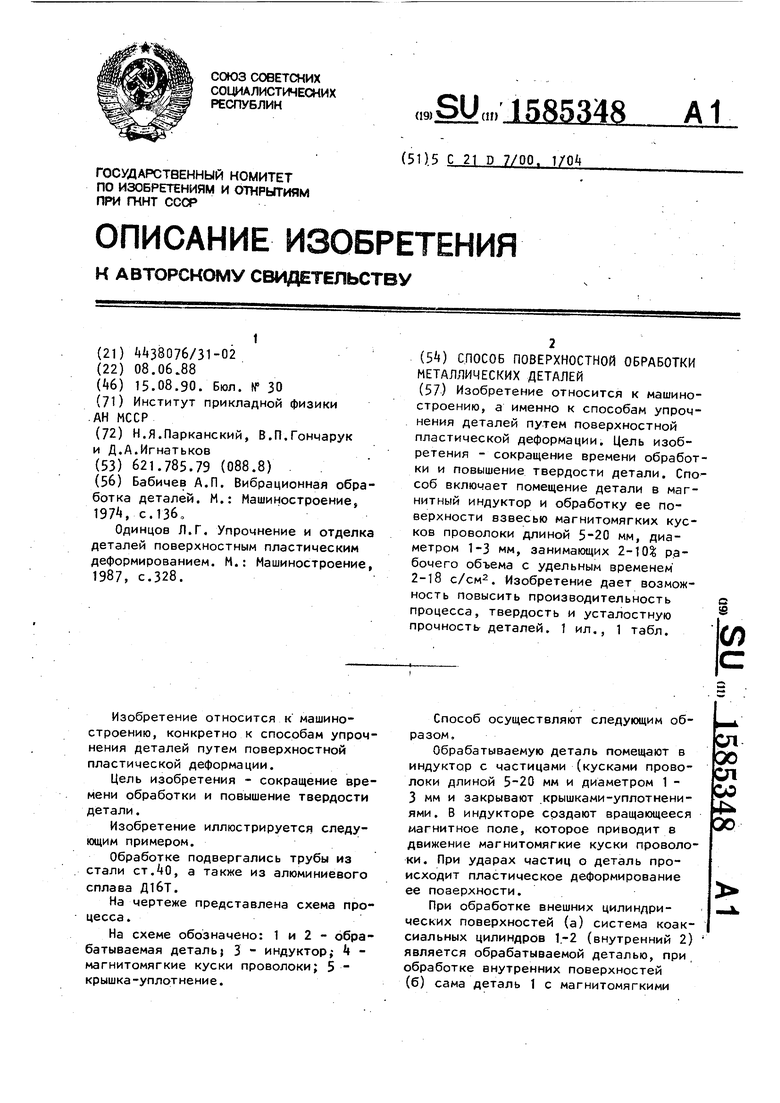

На чертеже представлена схема процесса .

На схеме обозначено: 1 и 2 - обрабатываемая деталь} 3 - индуктор; - магнитомягкие куски проволоки; 5 - крышка-уплотнение.

Способ осуществляют следующим образом.

Обрабатываемую деталь помещают в индуктор с частицами (кусками проволоки длиной 5-20 мм и диаметром 1 - 3 мм и закрывают крышками-уплотнениями. В индукторе создают вращающееся магнитное поле, которое приводит в движение магнитомягкие куски проволоки. При ударах частиц о деталь происходит пластическое деформирование ее поверхности.

При обработке внешних цилиндрических поверхностей (а) система коаксиальных цилиндров 1.-2 (внутренний 2) является обрабатываемой деталью, при обработке внутренних поверхностей (6) сама деталь 1 с магнитомягкими

СП

00

ел

:

эо

10

fS

20

25

3.1585348

частицами A и ограничивающими рабочий объем крышками-уплотнениями. 5 помещена в расточку индуктора 3, создающего вращающееся .магнитное поле. При индукции 0,023-0, Тл куски проволоки переводятся во взвешенное состояние и, бомбардируя обрабатываемую поверхность, сообщают ей приобретенную от магнитного поля энергию. В результате этого происходит пластическое деформирование поверх- ностных слоев, сопровождаемое повышением их твердости и изменением шероховатости. Возможно целенаправленное управление этими параметрами. Происходит также создание сжимающих остаточных напряжений в- поверхностных слоях и увеличение усталостной прочности обрабатываемых деталей.

Концентрация магнитомягких кусков проволоки 2- рабочего объема для ферромагнитных поверхностей и 6-10 для неферромагнитных обусловлена тем, что при К 21 и К 6 соответственно падает эффективность процесса, а при К 4% и К 10 затрудняется процесс взвешивания, резко растут затраты на перевод кусков проволоки во взвешенное состояние.

Разница в объемных концентрациях кусков проволоки при обработке ферромагнитных и неферромагнитных поверхностей также обусловлена способностью еревода магнитомягких частиц во взвешенное состояние: при обработке ерромагнитных материалов оно затруд- нено. При уменьшении длины кусков еньше 5 мм резко падает интенсив- ность процесса из-за ухудшения усовий взвешивания индивидуальной частицы, а превышение длины в 20 ми риводит к взаимодействию кусков, бразованию малоподвижных структур, что также снижает интенсивность и табильность процесса.

Уменьшение диаметра кусков провооки менее 1 мм приводит к уменьшению х жесткости и существенно снижает ффективность воздействия, а увеличение его свыше 3 мм усложняет возможность их взвешивания, что также снижает эффективность процесса.Удельное время обработки меньше 2 с/см не позволяет получить требуемого упрочнения, а время больше 18 с/см2 55 приводит к снижению уровня упрочнепп с по ну

та т ки

те ты чи по гу до ше вы

ло ки со пр

жи бы ве 40 те

30

35

Ф

50

45 ме ве ти де щ ще тв во по ри 20 2вр

0

S

0

5

ния, так как в поверхностном слое происходит своеобразный отжиг за счет токов Фуко и диссипации .кинетической энергии самих кусков проволоки,, увеличивающейся с ростом дефектов в слое. Снижается также«производительность процесса, непроизводительно растут энергозатраты.

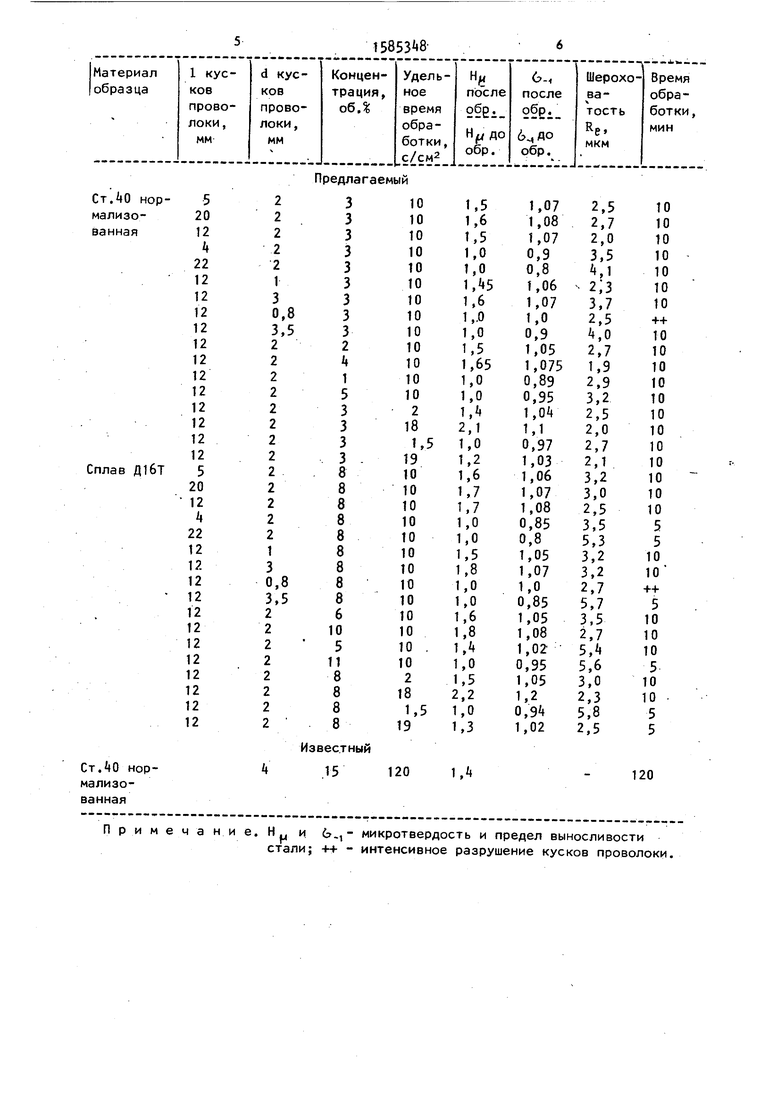

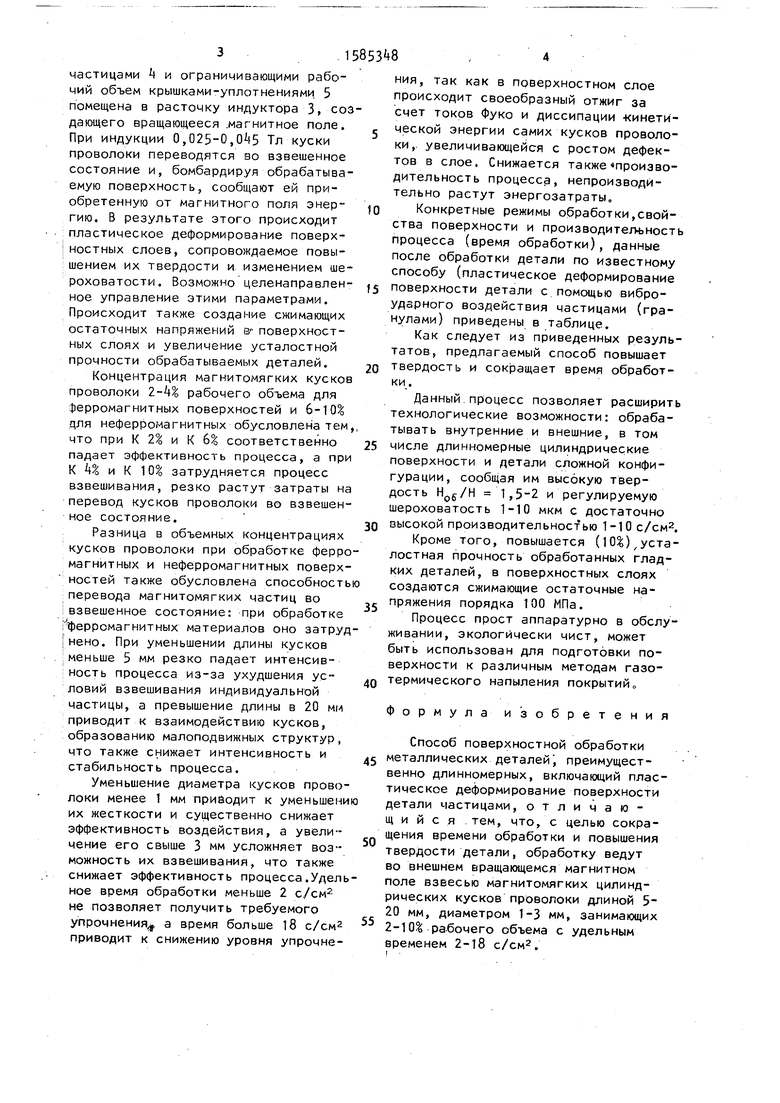

Конкретные режимы обработки,свойства поверхности и производительность процесса (время обработки), данные после обработки детали по известному способу (пластическое деформирование поверхности детали с помощью виброударного воздействия частицами (гранулами) приведены в таблице.

Как следует из приведенных результатов, предлагаемый способ повышает твердость и сок(эащает время обработки.

Данный.процесс позволяет расширить технологические возможности: обрабатывать внутренние и внешние, в том числе длинномерные цилиндрические поверхности и детали сложной конфигурации, сообщая им высокую твердость 1,5-2 и регулируемую шероховатость 1-10 мкм с достаточно высокой производительностью 1-10 с/см.

Кроме того, повышается (10%)уста- лостная прочность обработанных гладких деталей, в поверхностных слоях создаются сжимающие остаточные напряжения порядка 100 МПа.

Процесс прост аппаратурно в обслуживании, экологически чист, может быть использован для подготовки поверхности к различным методам газо- 0 термического напыления покрытий

0

5

Ф

ормула и з обретения

Способ поверхностной обработки металлических деталей) преимущественно длинномерных, включающий пластическое деформирование поверхности детали частицами, отличающийся .тем, что, с целью сокращения времени обработки и повышения твердости детали, обработку ведут во внешнем вращающемся магнитном поле взвесью магнитомягких цилиндрических кусков проволоки длиной 5- 20 мм, диаметром 1-3 мм, занимающих 210% рабочего объема с удельным временем 2-18 с/см.

Предлагаемый

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения покрытия на металлические детали | 1990 |

|

SU1763157A1 |

| Способ обработки цилиндрических стальных изделий | 1988 |

|

SU1650780A1 |

| КОМБИНИРОВАННЫЙ ИГЛОФРЕЗЕРНО-УПРОЧНЯЮЩИЙ ИНСТРУМЕНТ | 2010 |

|

RU2438850C2 |

| Способ пневмодинамического поверхностного упрочнения | 1988 |

|

SU1536660A1 |

| СПОСОБ ИГЛОФРЕЗЕРНОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2010 |

|

RU2434732C2 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ РЕЗЬБЫ | 2007 |

|

RU2347660C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС | 2007 |

|

RU2347639C1 |

| Способ создания деталей аддитивно-субтрактивно-упрочняющей технологией | 2020 |

|

RU2760020C1 |

| ИНСТРУМЕНТ ДЛЯ ИМПУЛЬСНОГО УПРОЧНЕНИЯ РЕЗЬБЫ | 2007 |

|

RU2347668C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЗАКАЛОЧНОГО УПРОЧНЕНИЯ РЕЖУЩЕ-ДЕФОРМИРУЮЩИМ ИНСТРУМЕНТОМ | 2014 |

|

RU2556897C1 |

Изобретение относится к машиностроению, а именно к способам упрочнения деталей путем поверхностной пластической деформации. Цель изобретения - сокращение времени обработки и повышение твердости детали. Способ включает помещение детали в магнитный индуктор и обработку ее поверхности взвесью магнитомягких кусков проволоки длиной 5-20 мм, диаметром 1-3 мм, занимающих 2-10% рабочего объема с удельным временем 2-18 с/см 2. Изобретение дает возможность повысить производительность процесса, твердость и усталостную прочность деталей. 1 ил., 1 табл.

нор

Д1бТ

20

12

k

22 12 12 12 12 12 12 12 12 12 12 12 12 5

20

12 k

22

12

12

12

12

12

12

12

12

12

12

12

12

Известный

Примечание. Н

стали; ++ - интенсивное разрушение кусков проволоки.

Л Л. Ti

ll

1Л

CT

ЧУЧ .УЧЧ VV4 УЧ

CTTW

l

1

| Бабичев А.П | |||

| Вибрационная обработка деталей | |||

| М.: Машиностроение, 197, с | |||

| Регулятор для ветряного двигателя в ветроэлектрических установках | 1921 |

|

SU136A1 |

| Упрочнение и отделка деталей поверхностным пластическим деформированием | |||

| М.: Машиностроение, 1987, с.328. | |||

Авторы

Даты

1990-08-15—Публикация

1988-06-08—Подача