Изобретение относится к пайке, в частности к способам изготовления металлокерамических узлов, применяемых в электровакуумных приборах электронной и радиотехнической промышленности.

Целью изобретения является уменьшение углеродных загрязнений в виде темных пятен и полос на поверхности керамических деталей, проявляющихся после пайки, и упрощение технологии .изготовления узлов.

В способе изготовления металлокерамических узлов, включающем нанесение металлизированных покрытий химическим и электролитическим методом на керамические детали, промывку в дистиллированной или деионизованной воде и соединение их с другими деталями и узлами пайкой, перед соединением детали прогревают в среде сухого водорода при 1100 - 1150°С в течение 30 - 45 мин в присутствии никеля, площадь

S поверхности которого выбрана из отношения

S V/K, где V - объем камеры, см ;

К (4 ... 6) 10 см - коэффициент.

При коэффициенте меньше 4x10 см достигается такое парциальное давление паров никеля, при котором происходит значительное напыление никеля на поверхность керамики, что отрицательно сказывается на электрических параметрах керамических деталей.

При коэффициенте больше 6 х10 см парциальное давление паров никеля в объеме печи недостаточно для очистки керамики от органических загрязнений. После пайки на поверхности керамики наблюдаются темные пятна и полосы.

Нагрев необходимо проводить в среде сухого водорода, так как если нагрев проводить в увлажненном водороде или кислосл

00

ON СХ)

о ю

родсодержащих средах, то происходит окисление и разрушение металлизационно- го покрытия за счет транспортных реакций на молекулах воды. Если нагрев подготовленной указанным способом керамики про- изводить при температуре ниже 1100°С и выдержке менее 30 мин, на поверхности керамики после соединения узлов пайкой наблюдаются локальные потемнения в виде пятен и полос.

Увеличение температуры нагрева выше 1150°С и времени выдержки более 45 мин приводит к снижению адгезии металлизированного покрытия с поверхностью керамики, а также к значительному испарению металлизированного покрытия, что может привести к снижению качества соединения.

Предлагаемым способом изготавливают опытную партию металлокерамических узлов для оболочек передающих трубок, При изготовлении узлов на изготовленные керамические детали наносят молибдено- марганцевую пасту, а злектролитическим методом - второй металлизационный слой в виде никеля. Промывают детали в деиони- зованной воде и прогревают в печи в среде сухого водорода при 1100 - 1150°С в течение 30 - 45 мин. Пайку осуществляют также в среде сухого водорода или в вакууме припоем ПСр72 с температурой плавления 779°С.

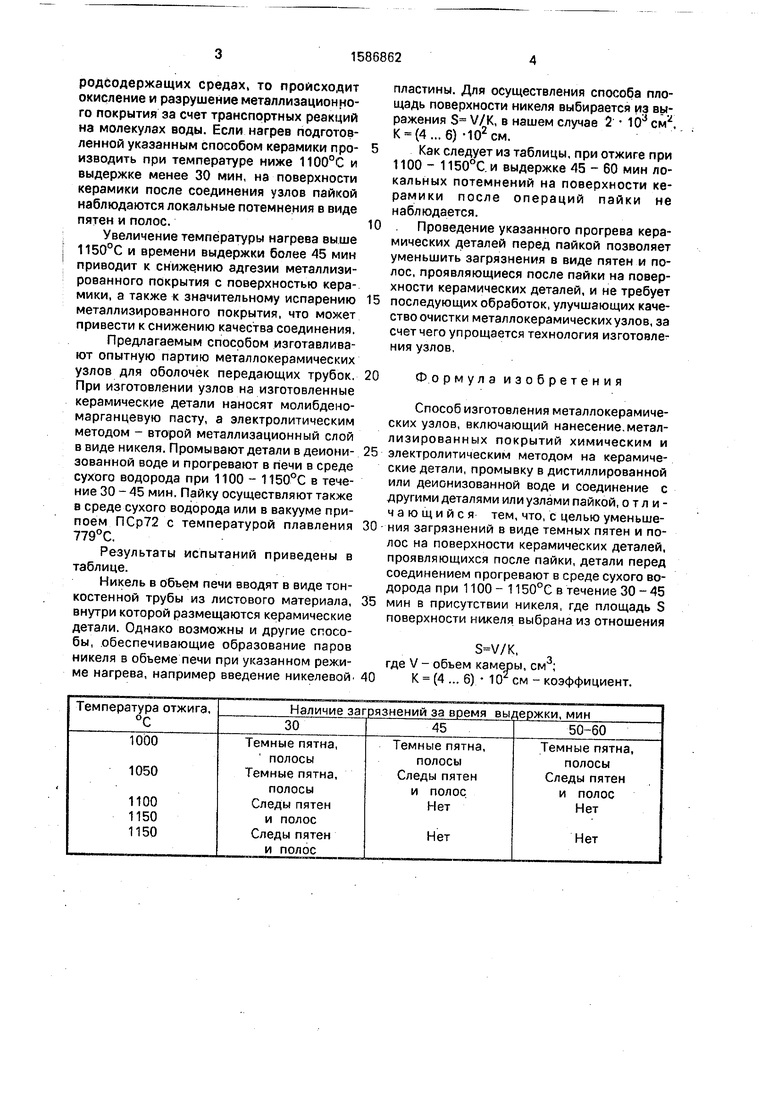

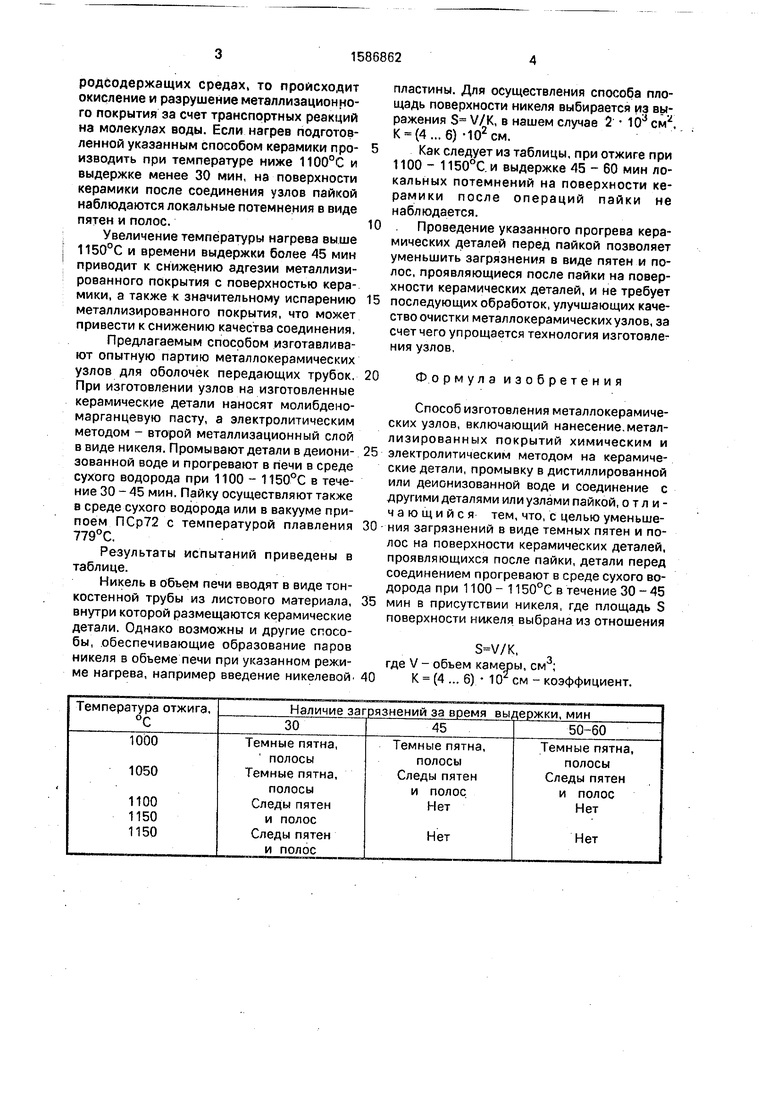

Результаты испытаний приведены в таблице.

Никель в объем печи вводят в виде тонкостенной трубы из листового материала, внутри которой размещаются керамические детали. Однако возможны и другие способы, обеспечивающие образование паров никеля в объеме печи при указанном режиме нагрева, например введение никелевой.

пластины. Для осуществления способа площадь поверхности никеля выбирается из выражения S V/K, в нашем случае 2 10 К (4...б)-102см.

Как следует из таблицы, при отжиге при 1100 - 1150°С. и выдержке 45 - 60 мин локальных потемнений на поверхности керамики после операций пайки не наблюдается.

Проведение указанного прогрева керамических деталей перед пайкой позволяет уменьшить загрязнения в виде пятен и полос, проявляющиеся после пайки на поверхности керамических деталей, и не требует последующих обработок, улучшающих качество очистки металлокерамическихузлов, за счет чего упрощается технология изготовления узлов.

Формула изобретения

Способ изготовления металлокерамических узлов, включающий нанесение.металлизированных покрытий химическим и электролитическим методом на керамические детали, промывку в дистиллированной или деионизованной воде и соединение с другими деталями или узлами пайкой, отличающийся тем, что, с целью уменьшения загрязнений в виде темных пятен и полос на поверхности керамических деталей, проявляющихся после пайки, детали перед соединением прогревают в среде сухого водорода при 1100 - 1150°е в течение 30 - 45 мин в присутствии никеля, где площадь S поверхности никеля, выбрана из отношения

, где V - объем камеры,

К (4 ...6)-10 см - коэффициент.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля керамических деталей перед изготовлением узлов | 1990 |

|

SU1775250A1 |

| Способ пайки деталей из керамики со сталью | 2022 |

|

RU2812167C1 |

| Состав для металлизации керамики | 2022 |

|

RU2803271C1 |

| Паста для металлизации алюмооксидной керамики | 1980 |

|

SU881081A1 |

| Способ металлизации алюмонитридной керамики | 2021 |

|

RU2778363C1 |

| КЕРАМИЧЕСКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2154361C1 |

| Паста для металлизации алюмооксидной керамики | 1981 |

|

SU1004320A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ С ПОМОЩЬЮ МЕТАЛЛИЗИРОВАННОЙ ЛЕНТЫ | 2018 |

|

RU2711239C2 |

| Способ вакуумноплотной пайки керамики с металлами и неметаллами | 2019 |

|

RU2722294C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2017 |

|

RU2665939C1 |

Изобретение относится к пайке, в частности к способам изготовления металлокерамических узлов, применяемых в электронной и радиотехнической промышленности. Цель изобретения - уменьшение углеродных загрязнений на поверхности керамических деталей и упрощение технологии изготовления узлов. Перед пайкой металлокерамических узлов соединяемые детали прогревают при 1100-1150°С в течение 30-45 мин в присутствии никеля, площадь поверхности которого выбрана из отношения : S=V/K, где S - площадь поверхности никеля, см 2

V - объем камеры, см 3

K - коэффициент, K=(4-6) .10 2 см. Способ позволяет уменьшить загрязнения в виде пятен и полос, проявляющиеся после пайки на поверхности керамических деталей, и не требует последующей обработки для очистки металлокерамических узлов. 1 табл.

| Батыгин В.М., Метелкин И.И., Решетников A.M | |||

| Вакуумплотная керамика и ее слои с металлами | |||

| - М.: Энергия, 1973, с | |||

| Мяльно-трепальный станок | 1921 |

|

SU314A1 |

Авторы

Даты

1990-08-23—Публикация

1988-04-04—Подача