Изобретение относится к способам получения диоксида серы из серы в производстве серной кислоты и может быть использовано в химической про- мьшшенности и, промышпенности минеральных удобрений.

Цель изобретения - снижение потерь серы с кеком и уменьшение содержания пьши в целевом продукте при,сохранении производительности.

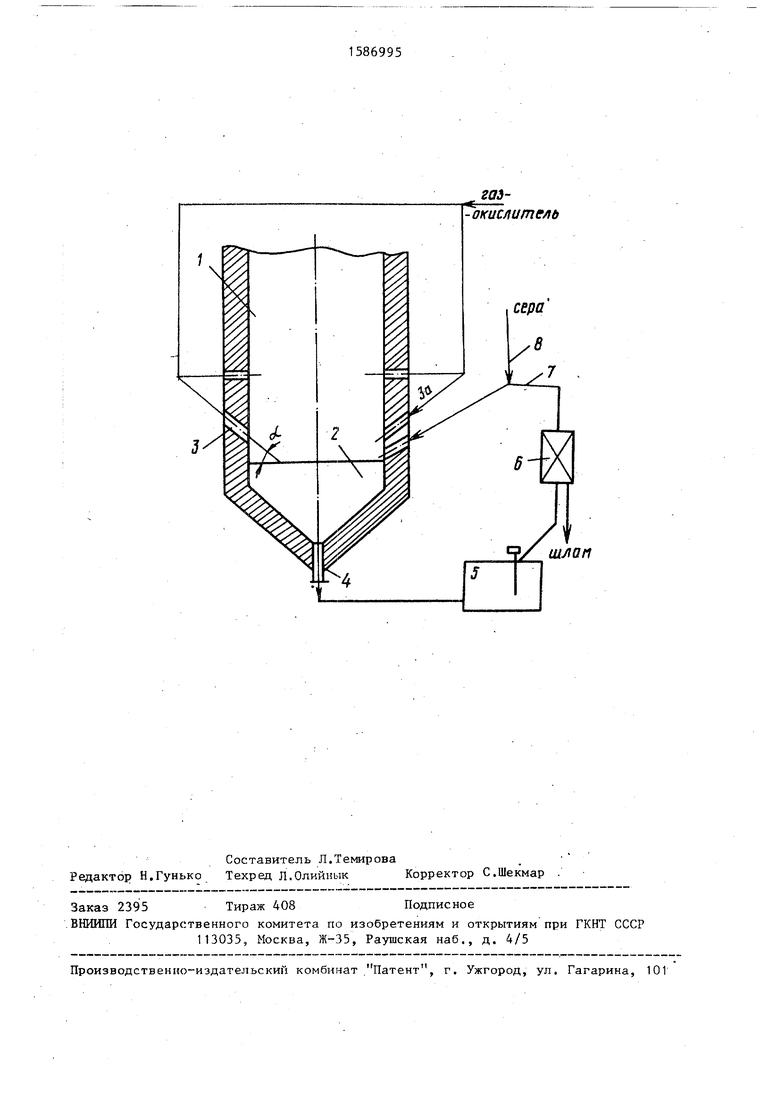

На чертеже изображена печь, в которой осуществляют способ.

Способ осуществляется следукщим образом.

Нефильтрованная жидкая сера в количестве, обеспечивающем производительность системы, непрерывно вводится в печь 1 в серную ванну 2, размещенную в нижней части печи. Газ- окислитель (воздух) подаетсЙ в печь

через 3 и За двух или более поясов. Наклонные фурмы 3 нижнего, ближайшего к зеркалу расплряа серы пояса выполнены так, что струя вытекающего из них воздуха тангенциально закручивается, кроме того, направлена под углом 15-45° к зеркалу расплава серы и пересекает плоскость зеркала на расстоянии 0,17-0,4D от центра печи. Благодаря этому приему ударяющаяся о поверхность расплава струя воздуха- частично проникает в объем расплава и вспенивает серу, разрывает поверхностную пленку, что способствует выгоранию органических примесей, всплывающих к поверхности расплава. При этом окисляется в объеме и поверхности расплава около 10% серы от количества сгораемой в печи серы. Воздух выносит из расплава парообразСП

00 О5

со со сд

1ную серу, которая сгорает в циклонном :газором потоке в объеме печи, Количе- , icTBE выносимых в объем печи паров се-j ры и выгоревишх органических примесей из поверхностной пленки в значительной степени зависят от точки удара воздушной струи в зеркало расплава. Так наибольший эффект получают при нахождении этой точки встречи на расстоянии не более 0,4D от центра печи, |Это объясняется тем, что в приосевой 13оне с зеркала расплава захват паров 1серы в основном осуществляется за 1счет всасывающего эффекта газового |вихря, создаваемого в печи, В пери- |ферийной части вынос паров в объем 1печи осуществляется направленной :струей воздуха. В таком случае проис- 1ходит более равномерный разогрев рас- |плава серы за счет частичного окисле- |ния серы в расплаве, радиационно- 1конвективной теплопередачи со сторо- iны газового потока и хорошего переме- |ШИвания поверхностного слоя расплава. ;- Из нижней части печи через патру- бок 4 выводится поток серы с зольными :Прим ёсями и твердобитумными компонен- : тами в количестве 4-20% от общег о I количества загружаемой серы, который :направляется в сборник 5 грязной се- ры, откуда, насосом подается на фильтр 6, Зольные примеси из фильтра направляются в отвал, а поток отфильтрованной серы 7 совместно с потоком исходной серы 8 подается в печь на зерксшо расплава серы.

Наклон струи газа-окислителя (воздуха) к поверхности слоя серы выбран в диапазоне 15-45. При меньшем угле наклона (опьп- 5) и увеличении угла наклона (опыт 6) ухудшается гидродинамика движения зеркала слоя серы, не обеспечивается полное удаление органических примесей с поверхности серы, что задерживает процесс окисления серы. При этом интенсивность испарения падает,.производительность аппарата снижается, запьшенность газа; растет за счет локальных выбро- йов при взмучивании оседающей золы и выносе ее в надслоевое пространство.

Количество циркулирующей серы,

обеспечийанлцее вывод зольных примесей из печи, в пред,елах 4-20% от sarpy sa- емого сырья (опыты 2,3,4,8). При этом достигается снкшение запыленности диоксида серы в 2,5-7,14 раз без сни

. , Q j Q 5

55

0

35

40

45

50

жения скорости испарения серы. При снижении количества рециркулируемого потока серы (опыт.7) вязкость загрязненного потока серы увеличивается, что усложняет ее перекачку, фильтрацию, кроме того, снижает производительность аппарата и повьшает запыленность газа. При увеличении ретура серы (опьп- 9) растут материально- энергетические затраты за счет увеличения количества серы, подаваемой на фильтрацию.

Ось струи газа-окислителя должна проходить через плоскость периферийной зоны зеркала расплава на расстоянии 0,17-0,40 от центра печи. При этом происходит наиболее полное испарение и сжигание серы, что объясняется подъемом паров в газовую фазу за Счет циклонного эффекта. При удалении оси направленной струи газа-окислителя от предлагаемого интервала расстояния (опыты 11,12) ухудшается интенсивность испарения и не достигается заданной производительности.

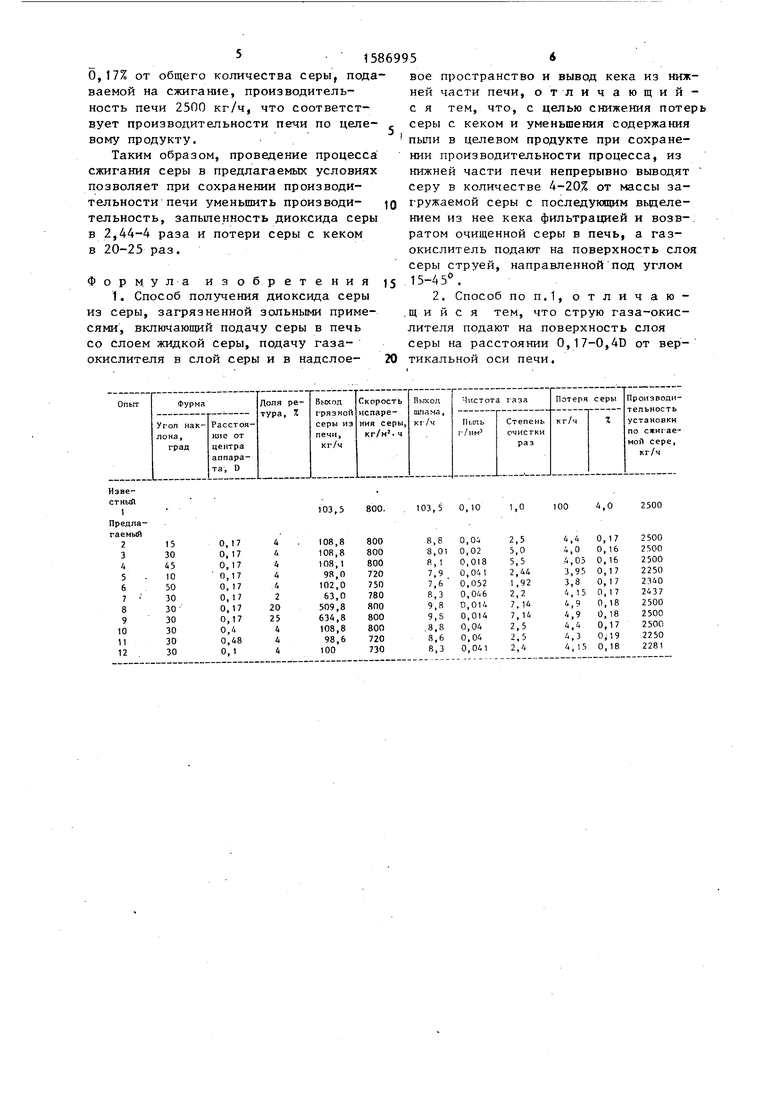

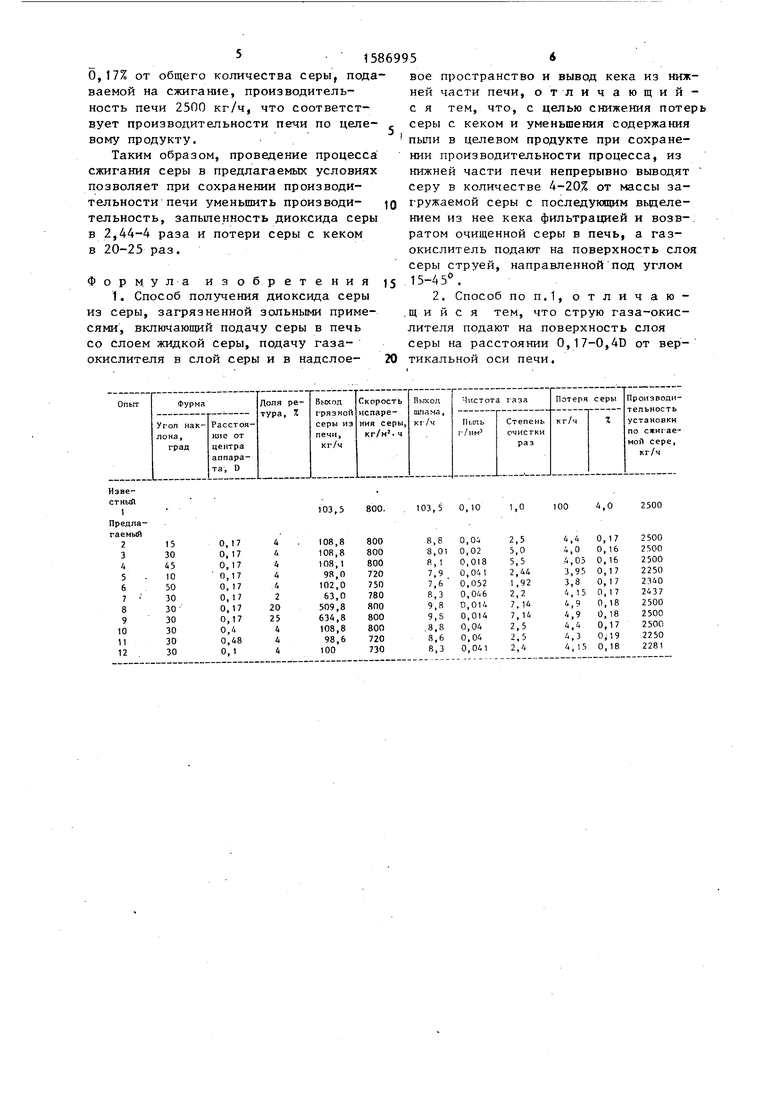

Показатели способа получения диоксида серы приведены в таблице.

Пример. В печь сжигания серы с жидкой ванной подают грязную расплавленную серу в количестве 2500 кг/ч и чистую серу в количестве 100 кг/ч, при этом доля отфильтрованной серы составляет 4%, Содержание примесей в сере, %: грязной: золы 0,2, органики 0,03, фильтрованной: золы 0,005, органики 0,03. Общий расход воздуха в печи 15000 , в т.ч, на зеркало расплава 150-200 воздуха. Струя воздуха наклонена к поверхности зеркала расплава под углом 15°, а ось струи проходит на расстоянии О,17П от центра печи. Из конусной части печи непрерывно выводится сера с отстоем твердых примесей в коли честве 108,8 кг/ч в отстойник, откуда она передается на фильтрацию. Из фильтра выгружается 8,8 кг/ч кека, а чистая сера в количестве 100 кг/ч добавляется к основному потоку и идет на переработку в печь. Процесс сжигания серы лимитируется самой медленной стадией - испарением, количество испаряемой серы 800 кг/ч.

Показатели процесса: запыленность продукционного газового потока 0,04 г/нм , степень снижения запыленности газа по сравнению с прототипом 2,5 раза, потеря серы 4,4 кг/ч или

5.1586995

,17% от общего количества серы, пода- вое

ней с я сер пьш нии ниж сер груж ние рат оки серы 15-4

ваемой на сжигание, производительность печи 2500 кг/ч, что соответствует производительности печи по цела- вому продукту.

Таким образом, проведение процесса сжигания серы в предлагаемых условиях позволяет при сохранении производительности печи уменьшить производи- тельность, запыленность диоксида серы в 2,44-4 раза и потери серы с кеком в 20-25 раз.

Формула изобретения

1. Способ получения диоксида серы из серы, загрязненной зольными примесями, включаю ций подачу серы в печь со слоем жидкой серы, подачу газа- окислителя в слой серы и в надслое-

вое

пространство и вывод кека из нижней части печи, отличающий- с я тем, что, с целью снижения потер серы с кеком и уменьшения содержания пьши в целевом продукте при сохранении производительности процесса, из нижней части печи непрерывно выводят серу в количестве 4-20.% от массы загружаемой серы с последующим вьделе- нием из нее кека фильтрацией и возв-: ратом очищенной серы в печь, а газ- окислитель подают на поверхность слоя серы струей, направленной под углом 15-45°.

2. Способ по П.1, отличаю- .щ и и с я тем, что струю газа-окислителя подают на поверхность слоя серы на расстоянии 0,17-0,40 от вертикальной оси печи.

гал- окислитель

uiflon

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА СЕРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2415076C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА ДЛЯ ВАРИСТОРОВ | 1992 |

|

RU2046833C1 |

| СЖИГАНИЕ ТВЕРДОГО ТОПЛИВА ДЛЯ ПРОМЫШЛЕННОГО ПЛАВЛЕНИЯ СО ШЛАКООБРАЗУЮЩЕЙ ТОПКОЙ | 2008 |

|

RU2379237C1 |

| Способ загрузки печи | 1988 |

|

SU1583370A1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2022 |

|

RU2788409C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОБЛУЧЕННОГО РЕАКТОРНОГО ГРАФИТА | 2015 |

|

RU2580818C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЛАЗМОТЕРМИЧЕСКОГО ЦЕНТРОБЕЖНОГО ВОССТАНОВЛЕНИЯ И РАЗДЕЛЕНИЯ ХИМИЧЕСКИХ ВЕЩЕСТВ ИЗ РУДЫ В ГРАВИТАЦИОННОМ ПОЛЕ | 2020 |

|

RU2758609C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ КЕКА ИЛОВЫХ ОСАДКОВ В ШЛАКОВОМ РАСПЛАВЕ | 2017 |

|

RU2638558C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ДИОКСИДА СЕРЫ И СЕРНОЙ КИСЛОТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2826252C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО РАСПЛАВЛЕННОГО ЧУГУНА В ЭЛЕКТРИЧЕСКОЙ ПЕЧИ | 2002 |

|

RU2268308C2 |

Изобретение относится к получению диоксида серы из серы в производстве серной кислоты. Цель изобретения - повышение чистоты диоксида серы и уменьшение потерь серы. Испарение серы в печи сжигания серы проводят путем подачи газа-окислителя на поверхность зеркала расплава серы струей ударного типа, направленной под углом 15-45° к зеркалу расплава в периферийную зону зеркала шириной 0,10-0,33 диаметра от его границ. Зольные примеси непрерывно выводят циркулирующим потоком серы в количестве 4-20% от общего количества исходной серы с последующей фильтрацией и возвратом этого потока в слой расплава серы. 1 з.п. ф-лы, 1 табл.

| Печь для получения сернистого газа | 1970 |

|

SU470689A1 |

| ; | |||

Авторы

Даты

1990-08-23—Публикация

1988-05-24—Подача