Изобретение относится к акустическим методам определения геометрических параметров изделий и может быть использовано при ультразвуковой (УЗ) толщинометрии изделий с плоскими поверхностями, в особенности изделий с непараллельными поверхностями.

Цель изобретения - расширение области применения и повышение точности измерения толщины изделий с непараллельными поверхностями за счет выбора оптимального рабочего угла между плоскостью пьезопластины и донной поверхностью изделия.

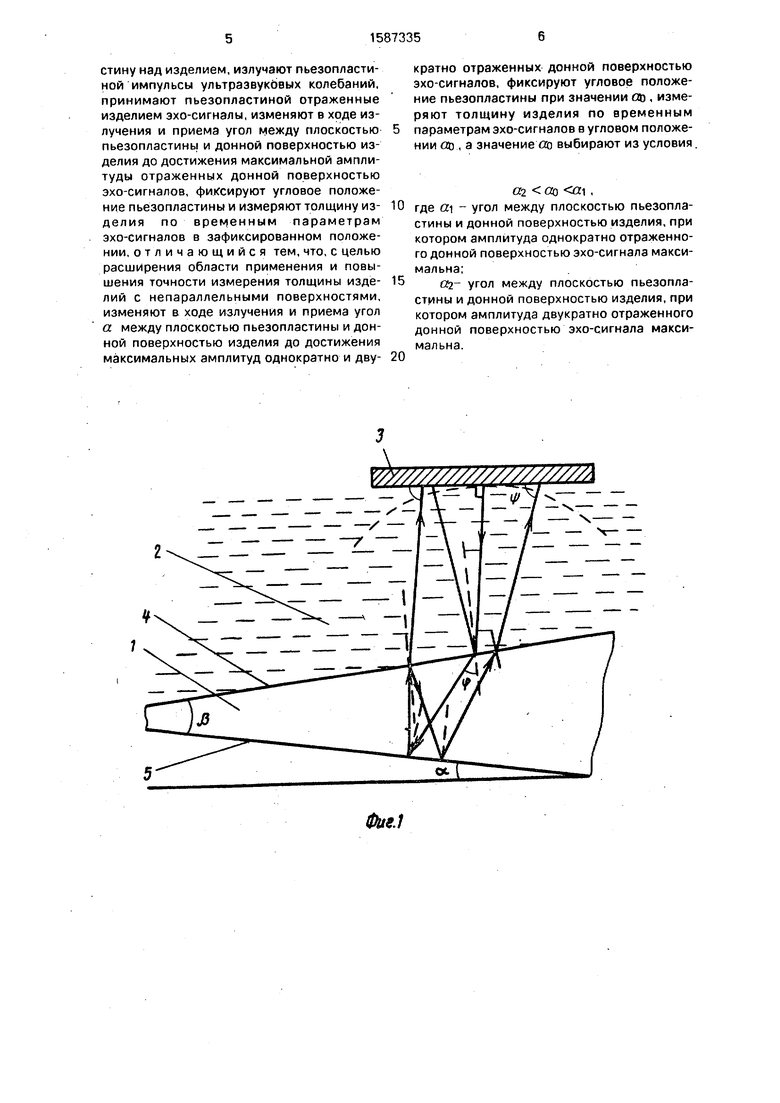

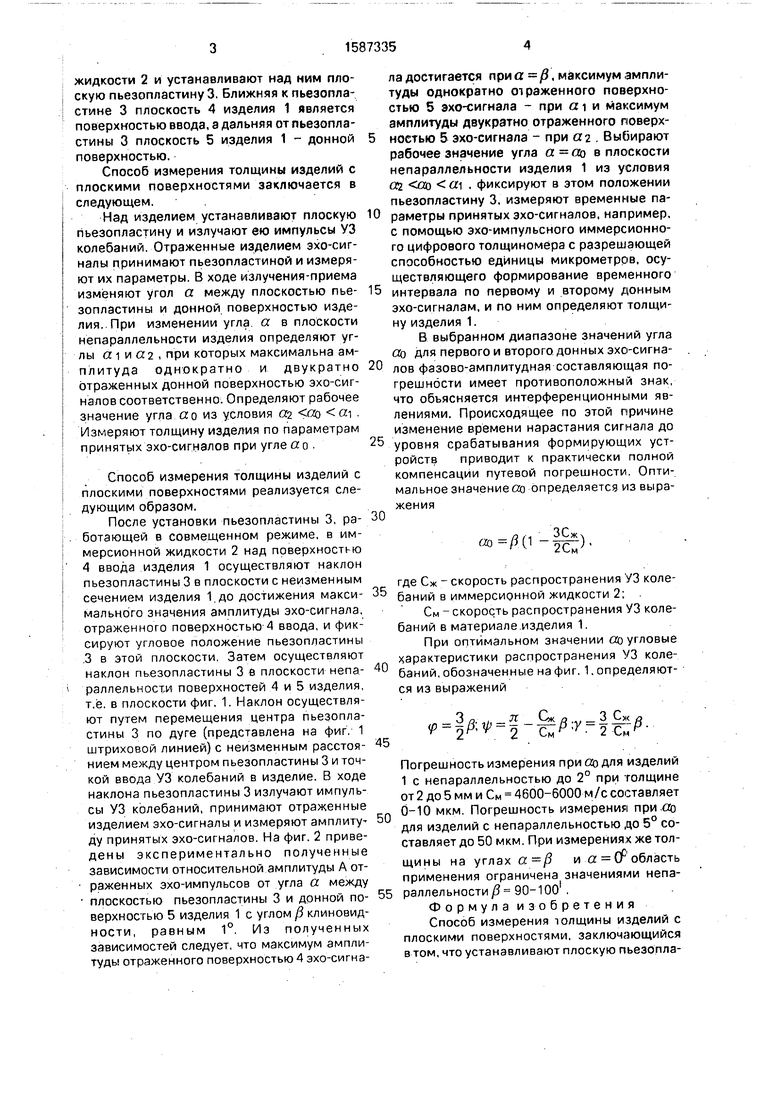

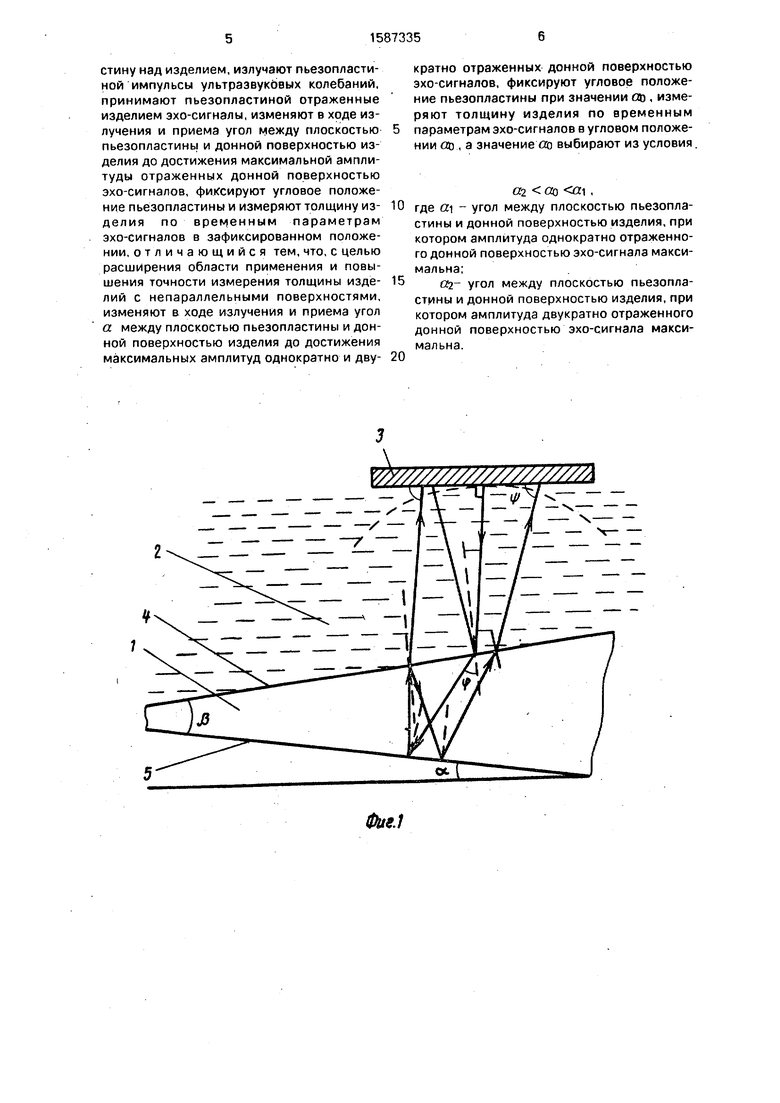

На фиг. 1 схематично представлена схе- ма реализации способа измерения толщины изделий с плоскими поверхностями: на фиг. 2 - зависимость относительного значения амплитуды А отраженных изделием с

углом клиновидности 1° эхо-сигналов от угла а. между плоскостью пьезопластины и донной поверхностью изделия (пунктирная линия - амплитуда отраженных плоскостью ввода эхо-сигналов, деленная пополам; сплошная линия - амплитуда однократно отраженных донной плоскостью эхо-сигналов; штриховая линия - амплитуда двукратно отраженных донной плоскостью эхо-сигналов); на фиг. 3 - зависимость абсолютной погрешности измерения толщины изделия от угла а. (сплошная линия - измерения на образце толщиной 4,976 мм и углом клиновидности 63 ; пунктирная линия - измерения на образце толщиной 2,009 мм и углом клиновидности 119 ).

При реализации способа измерения толщины изделий с плоскими поверхностями изделие 1 располагают в иммерсионной

жидкости 2 и устанавливают над ним плоскую пьезопластину 3, Ближняя к пьезопла- стине 3 плоскость 4 изделия 1 является поверхностью ввода, а дальняя от пьезопла- стины 3 плоскость 5 изделия 1 - донной поверхностью.

Способ измерения толщины изделий с плоскими поверхностями заключается в следующем.

Над изделием устанавливают плоскую пьезопластину и излучают ею импульсы УЗ колебаний. Отраженные изделием эхо-сигналы принимают пьезопластиной и измеряют их параметры. В ходе излучения-приема изменяют угол а между плоскостью пье- зопластины и донной поверхностью изделия..При изменении угла, а в плоскости непараллельности изделия определяют углы а 1 и а2 , при которых максимальна амплитуда однократно и двукратно отраженных донной поверхностью эхо-сигналов соответственно. Определяют рабочее значение угла а о из условия а2 0й a Измеряют толщину изделия по параметрам принять1х эхо-сигналов при угле а о .

Способ измерения толщины изделий с плоскими поверхностями реализуется следующим образом.

После установки пьезопластины 3, работающей в совмещенном режиме, в иммерсионной жидкости 2 над поверхностью 4 ввода изделия 1 осуществляют наклон пьезопластины 3 в плоскости с неизменным сечением изделия 1.до достижения максимального значения амплитуды эхо-сигнала, отраженного поверхностью 4 ввода, и фиксируют угловое положение пьезопластины .3 в этой плоскости. Затем осуществляют наклон пьезопластины 3 в плоскости непа- раллельност-и поверхностей 4 и 5 изделия, т.е. в плоскости фиг. 1. Наклон осуществляют путем перемещения центра пьезопластины 3 по дуге (представлена на фиг. 1 штриховой линией) с неизменным расстоянием между центром пьезопластины 3 и точкой ввода УЗ колебаний в изделие. В ходе наклона пьезопластины 3 излучают импульсы УЗ колебаний, принимают отраженные изделием эхо-сигналы и измеряют амплитуду принятых эхо-сигналов. На фиг. 2 приведены экспериментально полученные зависимости относительной амплитуды А отраженных эхо-импульсов от угла а между

плоскостью пьезопластины 3 и донной поверхностью 5 изделия 1 с углом 3 клиновид- ности, равным 1°. Из полученных зависимостей следует, что максимум амплитуды отраженного поверхностью 4 эхо-сигнала достигается при а )9, максимум амплитуды однократно отраженного поверхностью 5 эхо-сигнала - при а i и максимум амплитуды двукратно отраженного поверхностью & эхо-сигнала - при а г , Выбирают рабочее значение угла а оо в плоскости непараллельности изделия 1 из условия «2 G5o «1 . фиксируют в этом положении пьезопластину 3, измеряют временные параметры принятых зхо-сигналов, например, с помощью эхо-импульсного иммерсионного цифрового толщиномера с разрешающей способностью единицы микрометров, осуществляющего формирование временного

интервала по первому и второму донным эхо-сигналам, и по ним определяют толщину изделия 1.

В выбранном диапазоне значений угла Оо для первого и второго донных эхо-сигналов фазово-амплитудная составляющая погрешности имеет противоположный знак, что обьясняется интерференционными явлениями. Происходящее по этой причине изменение времени нарастания сигнала до

уровня срабатывания формирующих устройств приводит к практически полной компенсации путевой погрешности. Оптимальное значение сю определяется из выражения

0

/5

Д)0-2и)где Сж - скорость распространения УЗ коле- баний в иммерсионной жидкости 2; .

См - скорость распространения УЗ колебаний в материале.изделия 1.

При оптимальном значении «о угловые характеристики распространения УЗ колебаний, обозначенные на фиг, 1, определяются из выражений

3 о , лг Сж д ... 3 Сх /}

Р 2 5

Погрешность измерения при 05о для изделий 1 с непараллельностью до 2° при толщине от 2 до 5 мм и См 4600-6000 м/с составляет 0-10 мкм. Погрешность измерения при.ай для изделий с непараллельностью до 5° составляет до 50 мкм. При измерениях же тол- щины на углах и а ОР область применения ограничена значениями непа- 5 раллельности/3 90-100 ,

Формула изобретения Способ измерения толщины изделий с плоскими поверхностями, заключающийся в том, что устанавливают плоскую пьезопластину над изделием, излучают пьезопласти- ной импульсы ультразвуковых колебаний, принимают пьезопластиной отраженные изделием эхо-сигналы, изменяют в ходе излучения и приема угол между плоскостью пьезопластины и донной поверхностью изделия до достижения максимальной амплитуды отраженных донной поверхностью эхо-сигналов, фиксируют угловое положение пьезопластины и измеряют толщину из- делия по вре(енным параметрам эхо-сигналов в зафиксированном положении, отличающийся тем, что, с целью расширения области применения и повышения точности измерения толщины изде- ЛИЙ с непараллельными поверхностями, изменяют в ходе излучения и приема угол а между плоскостью пьезопластины и донной поверхностью изделия до достижения максимальных амплитуд однократно и дву-

кратно отраженных донной поверхностью эхо-сигналов, фиксируют угловое положение пьезопластины при значении Оо , измеряют толщину изделия по временным параметрам эхо-сигналов в угловом положении Ой , а значение йо выбирают из условия.

«2 ой а,

где cci - угол между плоскостью пьезопластины и донной поверхностью изделия, при котором амплитуда однократно отраженного донной поверхностью эхо-сигнала максимальна;

«5- угол между плоскостью пьезопластины и донной поверхностью изделия, при котором амплитуда двукратно отраженного донной поверхностью эхо-сигнала максимальна.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ С ЭКВИДИСТАНТНЫМИ ПОВЕРХНОСТЯМИ | 2020 |

|

RU2725705C1 |

| Способ ультразвукового контроля качества изделий | 1987 |

|

SU1471119A1 |

| Способ ультразвукового контроля изделий | 2016 |

|

RU2622459C1 |

| Способ ультразвукового контроля изделий | 1986 |

|

SU1325352A1 |

| Ультразвуковой способ определения параметров поверхности катания головки рельса и глубины залегания продольных трещин | 2022 |

|

RU2788475C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ, НАХЛЕСТОЧНЫХ И ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ТОНКОСТЕННЫХ ТРУБ МАЛОГО ДИАМЕТРА | 2011 |

|

RU2488108C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ТРУБ МАЛОГО ДИАМЕТРА | 2009 |

|

RU2394235C1 |

| Способ высокоскоростной ультразвуковой дефектоскопии длинномерных объектов | 2021 |

|

RU2756933C1 |

| Способ ультразвукового контроля стыковых сварных соединений с подкладкой | 1988 |

|

SU1548749A1 |

| Способ ультразвуковой дефектоскопии изделий с контролем качества акустического контакта | 1991 |

|

SU1797043A1 |

Изобретение относится к акустическим методам неразрушающего контроля. Целью изобретения является расширение области применения и повышение точности измерения толщины изделий с непараллельными поверхностями за счет выбора оптимального рабочего угла между плоскостью пьезопластины и донной поверхностью изделия. После установки пьезопластины в иммерсионной жидкости над поверхностью изделия с плоскими непараллельными поверхностями осуществляют наклон пьезопластины в плоскости непараллельности поверхностей изделия. В ходе наклона излучают пьезопластиной импульсы ультразвуковых (УЗ) колебаний, принимают отраженные изделием эхо-сигналы и измеряют их амплитуды. Определяют угловые положения пьезопластины, в которых максимальны амплитуды первого и второго донных эхо-сигналов, и фиксируют пьезопластину в промежуточном положении относительно вышеупомянутых. В зафиксированном рабочем положении измеряют временной интервал между первыми и вторым донными эхо-сигналами и с его помощью определяют толщину изделия. 3 ил.

ту//////////// /////

-20

го w 60 во л,мн

фиг.2

| Способ измерения толщины изделий | 1980 |

|

SU934221A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-08-23—Публикация

1988-10-26—Подача